一种新型复合材料板簧的开发与应用

2021-07-22孟令建曹洲王俊娇宋鹏成

孟令建,曹洲,王俊娇,宋鹏成

(陕西汽车集团有限公司技术中心,陕西 西安 710200)

前言

为适应社会发展,满足消费者需求,汽车零部件的轻量化要求越来越高,汽车新材料也朝着更加轻便、节能、安全、高速、长寿和环境友好的方向发展。与传统的金属材料相比,树脂基等复合材料具有比强度高、比模量大、重量轻、耐腐蚀等优点。汽车复合材料板簧与传统的钢板弹簧相比,在重量、强度、成型工艺等方面有很大优势。

本文基于某款轻型纯电动物流车的设计开发任务,介绍复合材料板簧的设计开发全过程,主要从结构设计、CAE分析、样件台架疲劳试验、整车搭载试验等方面进行阐述。

1 复合材料板簧设计

1.1 悬架整体布置方案

充分考虑复合材料板簧与原基型车钢板弹簧的互换性,板簧长度、安装位置保持与原车型一致,仅将钢板弹簧更换为复合材料板簧,实现轻量化设计。悬架整体布置方案如图1所示。

图1 复合材料板簧悬架布置图

1.2 复合材料板簧设计参数

经过与钢板弹簧的性能数据对比,结合复合材料本身材料特性,制定复合材料板簧的相关设计参数,与钢板弹簧的数据对比如表1所示。

表1 复合材料板簧与钢板弹簧相关性能参数对比

1.3 复合材料板簧结构设计

复合材料板簧主要有复合材料本体、卷耳部分、中间连接部分等组成,其结构如图2所示。

图2 复合材料板簧结构图

根据钢板弹簧的安装尺寸与性能要求,进行复合材料板簧结构设计和性能优化;通过多轮CAE对比分析,最终选定为等截面的复合材料方案。板簧吊耳设计[1]:为保证通用性,吊耳衬套借用现有规格产品,吊耳则采用铸造工艺,吊耳与板簧的连接采用绞制孔螺栓螺母连接,同时在板簧与吊耳之间加以绝缘脂。在其中间连接部分增加一种盖式铸件中间支架。复合材料板簧本体试装完成后,与吊耳进行组装,组装样件实物图见图3。

2 复合材料板簧CAE分析

2.1 复合材料板簧分析参数

结合复材料的特性,查阅相关资料确定复合材料相关CAE分析参数如表2。相关约束条件采用跟钢板弹簧分析一致的方法,固定其中间平直段,在复合材料板簧的两端施加满载与极限一半的载荷,其满载验证载荷为1 000 kg,极限验证载荷为1 500 kg,动载系数为2。

表2 复合材料板簧相关CAE分析参数

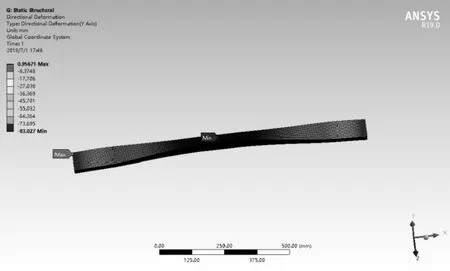

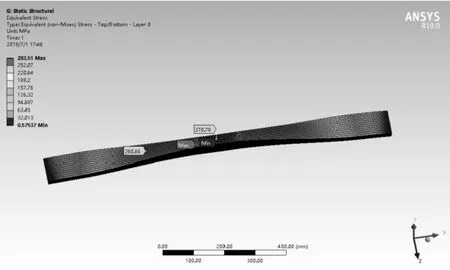

2.2 满载载荷下CAE分析

根据理论计算设计的板簧的中心厚度为50 mm,0载荷时两卷耳处中心距为1 000 mm,弧高120 mm。板簧主体复合材料部分重6 kg。通过ANSYS软件仿真分析,复合材料板簧满载(1 000 kg)下纵向位移为83 mm,计算其刚度为10 000 N/83 mm=120 N/mm,满足刚度设计要求,其最大应力为271 MPa。满载下的复合材料板簧的纵向位移图与应力云图分别为图4与图5所示。

图4 满载受力下纵向位移云图

图5 满载受力下应力云图

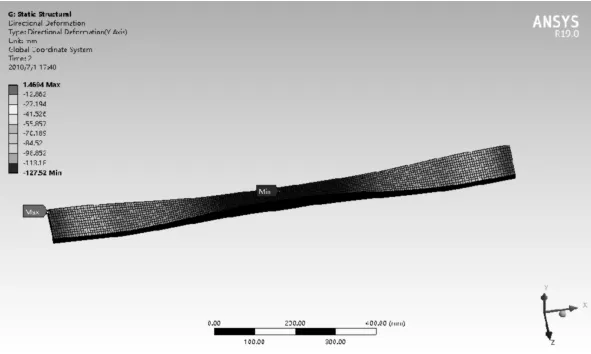

2.3 极限载荷下CAE分析

为保证车辆可靠性,板簧设计时会考虑具有一定超载性。本次设计采用与钢板弹簧相同满足50%的超载载荷,在极限载荷(1 500 kg)下进行分析计算,复合材料板簧满载(1 500 kg)下纵向位移为 127 mm,计算其刚度为 15 000 N/127 mm=118 N/mm,满足刚度设计要求,其最大应力为417 MPa。满载下的复合材料板簧的纵向位移图与应力云图分别为图 6与图7所示。

图6 极限受力下纵向位移云图

图7 极限受力下应力云图

CAE分析结果与理论分析结果基本一致,复合材料板簧在车辆满载与超载情况下均满足使用要求,而且其所受应力远小于钢板弹簧,安全、可靠性更好。

3 复合材料板簧样件制作

3.1 加工工艺选择

对于复合材料板簧,因为其具有变宽变厚的形状特点,且形状为不规则的椭圆形的特殊结构,所以需要选用特定的成型工艺。目前有关复合材料板簧主要制造工艺有连续纤维缠绕工艺、模压工艺、拉挤工艺三种制造工艺。每种成型工艺都有各自的优缺点,制作产品样件时,需要根据实际产品情况确定合适工艺[2]。

结合各类加工工艺特点,根据实际情况,本次设计最终确定选择使用缠绕成型工艺制造热固性玻璃纤维复合材料板簧。因为板簧是变宽变厚等截面形状,适合使用纤维缠绕成型。对热塑性/碳纤维体系,其成型过程需要在加热下完成,使用模压工艺更为方便[3]。

3.2 样件制作

板簧方案确认后,开始制作模具,本次设计选择金属铝作为模具材料。铝制模具密度小,质量轻,强度足够高。在实际生产过程中能减少生产周期,提高生产效率。在制作样件时,按照设计的板簧尺寸制造模具,需要注意在模具边缘部位预留部分倒角,以免模具边缘过于锋利对板簧主体造成损伤[4]。

模具制作完成后,使用缠绕成型工艺进行复合材料板簧本体制作。本体制作完成后与相关连接件进行装配,得到最终样件。

4 复合材料板簧试验验证

4.1 静载测试

目前国内对于复合材料板簧的静载测试还没有出台相关标准,本次设计根据钢板弹簧相关试验标准 GB/T19844—2005中的试验方法进行测试。

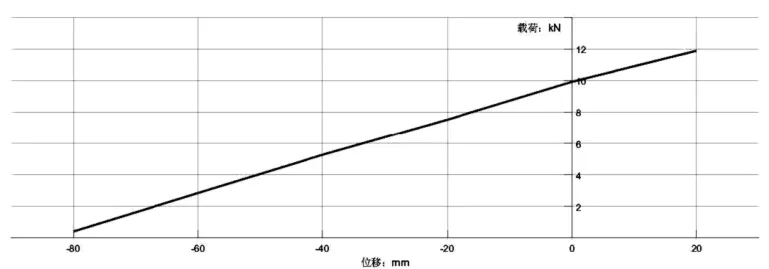

板簧样件自由状态下,放置在板簧试验机上;将样件从零负荷加载到极限验证负荷12 KN,压缩3次;第4次开始,记录加载力和变形位移信息,并计算出其刚度值。

图8 静载测试

对复合材料板簧进行多次加载,记录数据。图9显示了重型卡车板簧在静载测试过程中位移与荷载关系图。

图9 静载测试数据

由图9可见,复合材料板簧的载荷—变形曲线为线性变化,在整个加载过程中,其刚度一直保持不变,这与钢板弹簧不同。经计算得到样品的平均刚度值为 124 N/mm,在验证荷载12 kN时,位移值为96.5 mm。经比较可知,样品静载试验得到的刚度值与CAE分析结果相差3.3%,而位移值与计算结果相差3.5%,两者都比较接近,满足设计要求。

4.2 疲劳试验

对于汽车来说,板簧的疲劳性能是汽车的使用寿命的体现,也从侧面反映了材料的安全性能。

对静载试验后安装于试验台上的复合材料板簧施加变形,再以一定的振幅进行脉冲疲劳试验。疲劳试验的加载力最大值为15 kN,最小值为6540 N对板簧的疲劳性进行测试。振动频率为1.5 Hz,经过30万次的加载试验,板簧外观没有发生明显破坏,纤维没有明显劈裂痕迹,在测试过程中没有听到纤维断裂的声音,连接件无明显损坏。

目前国内还没有复合材料板簧疲劳测试的相关标准,所以本次设计参考钢板弹簧的疲劳测试标准。从测试结果来看,复合材料板簧的疲劳强度远大于钢板弹簧的12万次,复合材料板簧的强度更高,更能满足车辆的可靠性要求。

5 整车匹配试验验证

5.1 整车匹配

复合材料板簧台架试验验证完成,进行整车匹配试验,在现有轻型纯电动物流车上进行装配验证,完美取代原钢板弹簧,其装配效果图如下图10所示。

图10 复合材料板簧实车搭载

5.2 整车可靠性试验验证

在完成换件的样车上进行复合材料板簧可靠性试验验证,累计完成强化路10 000 km试验验证,未出现复合材料板簧开裂、变形等问题,整车状况良好。

试验完成后,对复合材料板簧进行拆解,除中间连接部分绝缘酯轻微压缩变形外,其余部分状态良好。经检测,试验后的复合材料板簧本体无损坏,性能参数基本满足设计要求。整车搭载试验验证完成,复合相关设计标准。

6 结论

复合材料和传统的金属材料相比,最大特点就是比强度高、比模量高。用复合材料代替传统的钢材料,重量会得到大幅度减轻。在轻量化、零部件可靠性和整车性能等方面优势明显。另外,复合材料板簧使用寿命更高,超过钢板弹簧2倍以上,降低用户的使用和维修成本,同时具有安全断裂特性,提高车辆的可靠性。

采用复合材料板取代传统的钢板弹簧,可以大量降低钢材在生产过程中的煤炭的消耗,可以有效地降低能耗和排放,符合国家节能环保的产业政策,为汽车零部件轻量化指明了方向。