G80Cr4Mo4V钢轴承套圈离子渗氮工艺优化试验

2021-07-21刘金玲于遨海索志鹏韩松黄丽

刘金玲,于遨海,索志鹏,韩松,黄丽

(中国航发哈尔滨轴承有限公司,哈尔滨 150025)

G80Cr4Mo4V钢是我国航空发动机主轴轴承常用的第二代高温轴承钢材料,但随着航空发动机工况越来越苛刻,对轴承旋转精度、抗污染能力、可靠性以及使用寿命提出了更高的要求[1-2],现有的材料水平及加工技术手段很难保障轴承在高温、重载工况下的长寿命和高性能要求。为解决此项技术难题,提出了轴承套圈离子渗氮表面改性技术。

离子渗氮技术是一种高性能渗氮方法,具有渗氮周期短,渗层脆性低,渗层厚度及组织可控性高的优点,并对工件表面有净化作用[3]。经过离子渗氮处理后,材料表面硬度及压应力水平得到显著提高,这将有助于提高材料抗疲劳性能及磨损性能[4]。本文在前期离子渗氮工艺研究的基础上[5-6],再次对G80Cr4Mo4V钢套圈离子渗氮工艺进行深入研究,同时分析渗氮层组织及性能的变化。

1 试验材料及方法

1.1 试验材料

选取φ72 mm某型号轴承外圈为试样,材料为G80Cr4Mo4V钢,其化学成分见表1。结合相关资料[7]及厂内生产经验,外圈淬回火工艺为:在1 070 ℃下保温35 min后进行气淬,气淬处理后将外圈在540 ℃条件下回火3次,每次2 h。

表1 G80Cr4Mo4V钢的化学成分(质量分数)

1.2 试验设备

常规淬回火使用BMI小型真空热处理炉,该设备最高使用温度1 300 ℃,最大淬火压力1.2 MPa,可满足G80Cr4Mo4V钢常规淬回火的使用需求。离子渗氮采用RUBIG制造的离子渗氮炉,该设备有效工作尺寸为φ700 mm×1 200 mm,最高工作温度650 ℃,极限真空度5 Pa,最大脉冲电压700 V,最大脉冲电流300 A,最大脉冲功率210 kW,可调脉冲周期3~4 000 μs,可调脉冲休止周期9~4 000 μs,最大脉冲频率0.125~83 kHz。

1.3 试验方法

外圈滚道精磨后进行离子渗氮加工,基于前期离子渗氮工艺参数研究[5-6],离子渗氮温度515 ℃,渗氮激活电压650 V,渗氮电压520 V,渗氮过程炉内压力保持在250 Pa,氮氢比为1∶25。选取5种不同离子渗氮工艺进行处理(表2),每种工艺处理试样不少于10件;渗氮处理后分析相应组织和硬度梯度,每个工艺不少于3件。选取组织合格和硬度梯度最佳的试样进行终磨及精研加工,对比离子渗氮前、后试样滚道处应力梯度变化。

表2 G80Cr4Mo4V钢外圈不同离子渗氮工艺

依据GB/T 11354—2005《钢铁零件渗氮层深度测定和金相组织检验》,对离子渗氮后外圈组织、硬度、渗层深度以及脆性进行评价。采用电解抛光并用X射线衍射法对离子渗氮前后外圈应力梯度进行检测评价。

2 结果与讨论

2.1 渗氮层组织

将渗氮处理的外圈用线切割沿轴向部位切开,磨、抛处理后用4%硝酸酒精溶液浸蚀,采用500倍金相显微镜对组织进行观察,结果如图1所示,离子渗氮前、后试样心部组织基本一样,说明离子氮化处理只改变表面组织,对心部组织无影响。经过工艺4,5渗氮处理后,渗氮层中出现不同程度的脉状组织,这说明离子溅射时间过长或脉冲停顿时间不足将导致渗氮层中出现脉状组织甚至网状分布,这与文献[8]的结论一致。

图1 不同渗氮工艺下试样的渗氮层及心部形貌

增加离子溅射时间,材料表面吸收功增加,表面氮离子浓度增高,容易导致脉状组织出现。在其他工艺参数不变情况下,减少脉冲停顿时间,单位时间内离子轰击时间增加,渗氮层的氮浓度增加,增加了脉状组织形成风险,脉状组织的出现会阻碍氮的扩散,致使表面积累大量氮,影响氮浓度分布同时降低了渗氮层深度[9]。GB/T 11354—2005规定,重要零件脉状组织控制在1~2级,航空轴承作为发动机核心部件,要求轴承工作表面脉状组织为1级甚至完全消除脉状组织。考虑航空主轴轴承恶劣工况,本次试验工艺1~3为合格组织,工艺4和工艺5为不合格组织。

2.2 渗氮层硬度及深度

离子渗氮处理后,由于溅射轰击以及渗氮层中形成γ′-Fe4N及ε-Fe3N相,外圈表面硬度提高[10],将有助于提高轴承工作表面耐磨性能。

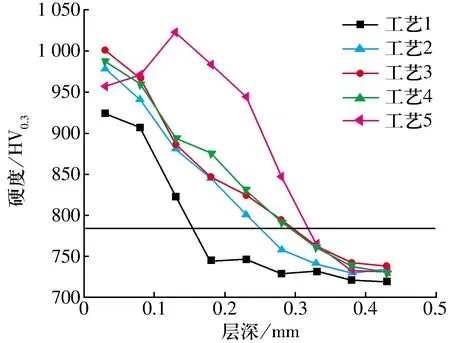

依据GB/T 11354—2005,采用TUKON250维氏硬度计以2.94 N(0.3 kgf)的测试力对渗氮层从表面0.03 mm处每隔0.05 mm进行硬度检测,检测至比基体硬度值高50 HV0.3处的垂直距离即为渗氮层深度。硬度梯度如图2所示,图中横线为渗氮层有效区硬度分割线,硬度值为780 HV0.3(高于基体平均硬度50 HV0.3)。渗氮层深度见表3。

图2 不同渗氮工艺下渗氮层硬度梯度

表3 不同离子渗氮工艺下外圈渗氮层深度

从渗氮层深度及硬度检测结果可知,增加溅射时间可有效增加渗氮层深度及硬度。这是由于溅射时间越长,渗氮层表面吸收氮离子越多,接收能量也越多,但溅射时间过长会出现脉状组织。在其他工艺参数不变的情况下,渗氮时间由30 h增至50 h,渗氮层深度及硬度得到显著增加,渗氮时间延长至75 h时,由于渗氮时间达到50 h后渗氮层中氮浓度相对较高,继续增加渗氮时间渗氮效果不再显著,对渗氮层深度及硬度影响不再明显。对比工艺2和工艺4可知,调整脉冲停顿时间可有效改善渗氮层脉状组织,但对渗氮层深度及硬度影响不大。

2.3 渗氮层脆性

离子渗氮具有效率高,脆性小等优势[11]。依据GB/T 11354—2005,采用维氏硬度计对前3种组织合格工艺的渗氮层脆性进行检测,测试力为98.07 N,工艺3的渗氮层脆性检测形貌如图3所示,压痕边角完整无缺,脆性为1级。目前普遍认为渗氮后白亮层及严重脉状组织是导致脆性的重要因素,由金相检测可知渗氮层未产生白亮层且脉状组织不大于1级。渗氮层脆性合格可减少轴承工作部位擦伤、碰伤等脆化表现[9]。

图3 工艺3的渗氮层脆性检测形貌(200×)

2.4 应力梯度

离子渗氮处理后由于氮离子进入晶格间隙促使晶格发生膨胀,以及氮与铁离子发生相变等促使渗氮层压应力增加[12]。根据厂内离子渗氮处理后套圈圆度及表面粗糙度发生变化数据积累可知,渗氮处理后需对套圈进行终磨及精研加工。对工艺2渗氮后的外圈进行磨削加工,滚道磨削量为0.02 mm,外圈工作部位离子渗氮处理与常规硬化处理的应力梯度如图4所示。

图4 工艺2外圈渗氮前后残余应力梯度对比

由图4可知,离子渗氮后轴承工作部位压应力水平得到显著提高,最大压应力提高1倍以上,压应力深度由8 μm增至250 μm。压应力的增加使轴承能抵抗较大的接触应力,抑制次表面的塑性变形,可大幅提高轴承耐磨性、抗疲劳性能和抗胶合性能[13]。

3 结束语

氮氢比为1∶25,脉冲比为1∶6工艺条件下,G80Cr4Mo4V钢外圈在渗氮温度515 ℃、渗氮时间50 h、脉冲时间70 μs、溅射时间3 h时性能最优。离子渗氮处理后材料表面硬度、压应力得到显著提高,有助于提高轴承疲劳寿命。