含腈基橡胶耐低温性能和耐油性能的研究

2021-07-21杨敬亭杜华太张春梅杜明欣韩馨毅刘学通宫志欣

杨敬亭,杜华太,张春梅,杜明欣,韩馨毅,刘学通,宫志欣,焦 斌

(山东非金属材料研究所,山东 济南 250031)

由于极性基团腈基的存在,丁腈橡胶(NBR)具有优异的耐介质性能,而且价格低、产量大、规格齐全,现已成为耐油橡胶的主体品种[1-2]。氢化丁腈橡胶(HNBR)由丁腈橡胶催化加氢制得,双键含量降低,在保持了NBR耐介质性能的基础上,提高了耐热、耐老化及耐臭氧性能[3-6]。丁腈酯橡胶(BNBR)是丁二烯、丙烯腈与丙烯酸丁酯共聚而成的一种新型橡胶,相当于在NBR的基础上加入了丙烯酸丁酯,从而赋予橡胶更优异的性能[7-8],国内外对BNBR的报道较少。

本工作对比了丙烯腈含量接近的NBR,HNBR和BNBR硫化胶的各项性能,尤其是耐低温性能和耐油性能。

1 实验

1.1 原材料

NBR1806(丙烯腈质量分数为0.18)和BNBR,中国石油兰州石化公司产品;HNBR4310,日本瑞翁公司产品;炭黑N220,N330和N550,青州化工股份有限公司产品;癸二酸二辛酯(增塑剂DOS),上海溶剂厂产品;防老剂RD,南京化学工业有限公司产品;2,5-二甲基-2,5双(叔丁基过氧基)己烷(硫化剂双25),上海乔迪实业有限公司产品;三烯丙基异氰脲酸酯(助交联剂TAIC),华星(宿迁)化学有限公司产品。

1.2 试验配方

生胶 100,炭黑N220 30,炭黑N330 30,炭黑N550 20,增塑剂DOS 25,防老剂RD 2,硫化剂双25 4,助交联剂TAIC 2。

1.3 主要设备和仪器

пд30 315/315л型开炼机,俄罗斯进口产品;X(S)M-1型翻转式密炼机,青岛新华青橡胶机械有限公司产品;TY-100型橡胶真空硫化机,中国台湾东毓油压机械股份有限公司产品;V-8000A型无转子硫化仪和GT-7061-NDA型低温脆性试验机,中国台湾高铁检测仪器有限公司产品;Spectrum 400型傅里叶变换红外光谱分析(FTIR)仪,美国Perkin Elmer公司产品;LX-A型邵尔橡胶硬度计,江苏明珠试验机械有限公司产品;RGT-10A型电子万能试验机,深圳市瑞格尔仪器有限公司产品;204型差示扫描量热(DSC)仪,德国耐驰公司产品。

1.4 试样制备

调整开炼机辊距至0.5 mm以下,将生胶薄通10次,开启密炼机,首先加入塑炼胶,塑炼3 min后分2次加入混合好的小料,混炼5 min,混炼均匀后排胶。调整开炼机辊距为3 mm,将密炼机排出的胶料迅速移至开炼机上,胶料包辊后调整辊距为1 mm,薄通8次,然后调整辊距至3 mm左右下片。胶片放置4 h后在开炼机上返炼并加入硫化剂,薄通10次后下片。混炼胶室温下静置24 h后用平板硫化机进行硫化,根据硫化曲线确定NBR和BNBR胶料的一段硫化条件为170 ℃×15 min,在高温箱中进行二段硫化,硫化条件为100 ℃×2 h;HNBR胶料的一段硫化条件为170 ℃×18 min,在高温箱中进行二段硫化,硫化条件为150 ℃×4 h。

1.5 性能测试

硫化胶的压缩耐寒因数按照HG/T 3866—2008《硫化橡胶压缩耐寒系数的测定》进行测试,测试条件为-45和-50 ℃,压缩量为20%;其余性能均按照相应国家标准进行测试。

2 结果与讨论

2.1 FTIR分析

NBR,HNBR和BNBR的FTIR谱如图1所示。

图1 NBR,HNBR和BNBR的FTIR谱Fig.1 FTIR spectra of NBR,HNBR and BNBR

从图1可以看出:HNBR在724 cm-1处因为--(CH2)n引起的摇摆吸收峰十分明显,NBR和BNBR中存在的双键数量较多,不存在亚甲基长链,因此在724 cm-1处没有明显的吸收峰;964和912 cm-1处的吸收峰分别属于—CH=CH2和反式—CH=CH—的伸缩振动吸收峰[9],HNBR饱和程度高,因此在对应位置上没有相应的吸收峰[10];与NBR相比,BNBR在1 160和1 730 cm-1处出现了酯基官能团的特征吸收峰。

2.2 硫化特性

NBR,HNBR和BNBR胶料的硫化曲线(170℃)如图2所示。

图2 NBR,HNBR和BNBR胶料的硫化曲线Fig.2 Curing curves of NBR,HNBR and BNBR compounds

从图2可以看出:NBR和BNBR胶料的硫化特性十分接近,NBR胶料的Fmax稍大于BNBR胶料,为32.56 dN·m,t90为12 min,短于BNBR胶料的14 min,这是由于BNBR的双键相比NBR更少;BNBR胶料的焦烧时间相比NBR胶料更长。HNBR胶料的Fmax与NBR和BNBR胶料差距较大,仅约为后两者Fmax的1/2,且硫化时间较长。

2.3 物理性能

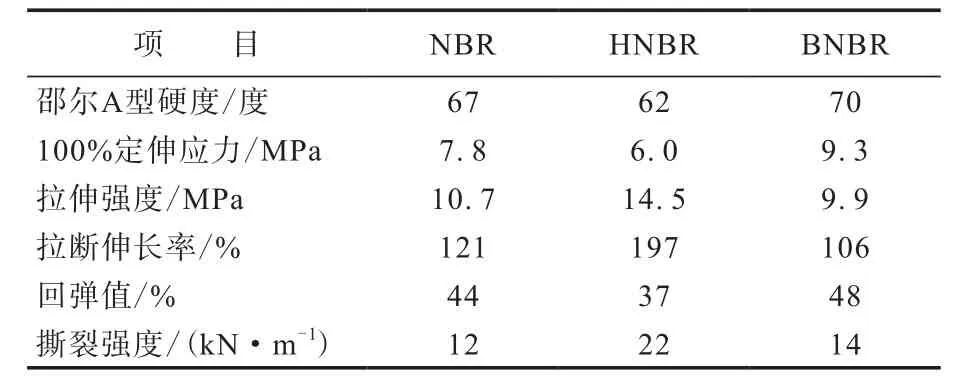

NBR,HNBR和BNBR硫化胶的物理性能如表1所示。

表1 NBR,HNBR和BNBR硫化胶的物理性能Tab.1 Physical properties of NBR,HNBR and BNBR vulcanizates

从表1可以看出:BNBR硫化胶的各项物理性能都稍优于NBR硫化胶,但总体来讲差距不大;HNBR硫化胶的拉伸强度、拉断伸长率和撕裂强度高于NBR和BNBR硫化胶,回弹值及邵尔A型硬度则较小。分析认为,由于极性的含酯第三单体分子的加入,使得BNBR分子间作用力增大,硫化胶的拉伸强度随之升高;HNBR相同链节有规程度提高,使其在拉伸时定向性提高[11-12],硫化胶的内聚能提高,导致硫化胶的拉伸强度提高[13],但HNBR分子结晶以及分子间作用增大增加分子链运动阻力,使其硫化胶的弹性下降。

2.4 耐低温性能

2.4.1 玻璃化温度(Tg)

NBR,HNBR和BNBR的DSC曲线如图3所示。

图3 NBR,HNBR和BNBR的DSC曲线Fig.3 DSC curves of NBR,HNBR and BNBR

从图3可以看出:BNBR的Tg最低,为-59.62℃,且玻璃化转变过程较长,玻璃化转变终止温度为-42.24 ℃;HNBR的Tg最高,为-54.92 ℃;NBR的Tg位于两者之间,为-55.96 ℃。Tg是分子链段由运动到冻结的转变温度,与分子链柔性有关[14-16],与NBR相比,BNBR中第三单体的加入破坏了分子链的规整性,使分子链柔顺性改善,Tg降低;HNBR的Tg高,是由于主链饱和高分子的柔顺性较主链不饱和高分子差。

2.4.2 压缩耐寒因数

NBR,HNBR和BNBR硫化胶的压缩耐寒因数如表2所示。

表2 NBR,HNBR和BNBR硫化胶的压缩耐寒因数Tab.2 Compression cold resistance coefficient of NBR,HNBR and BNBR vulcanizates

从表2可以看出,NBR与BNBR硫化胶的压缩耐寒因数十分接近,且都大于HNBR硫化胶,说明HNBR硫化胶的耐低温性能较差。分析认为,第三单体的加入增大了分子极性,使得分子间作用力增大,同时含酯第三单体分子较大破坏了分子链规整性,以上两个作用相互影响,使得NBR和BNBR的压缩耐寒因数无明显差别;由于HNBR相比其他两种橡胶分子链规整性更好,分子链柔顺性较差[17],因此其硫化胶的压缩耐寒因数较小。

2.4.3 耐低温脆性

在-65 ℃条件下采用具有一定冲击力和速度的冲头撞击冷冻3 min的条形试样,NBR,HNBR和BNBR硫化胶试样均未出现裂纹,因此NBR,HNBR和BNBR硫化胶均具有较好的耐低温脆性。

2.4.4 低温回缩温度

将裁好的试样拉伸至一定的长度,固定好后迅速冷却,温度恒定后将试样松开,以一定的速度升温,NBR,HNBR和BNBR硫化胶试样回缩10%的温度分别为-56.0,-47.6和-55.5 ℃,可以得出,NBR和BNBR硫化胶的耐低温性能优于HNBR硫化胶。

2.5 耐油性能

2.5.1 浸油后质量变化率和体积变化率

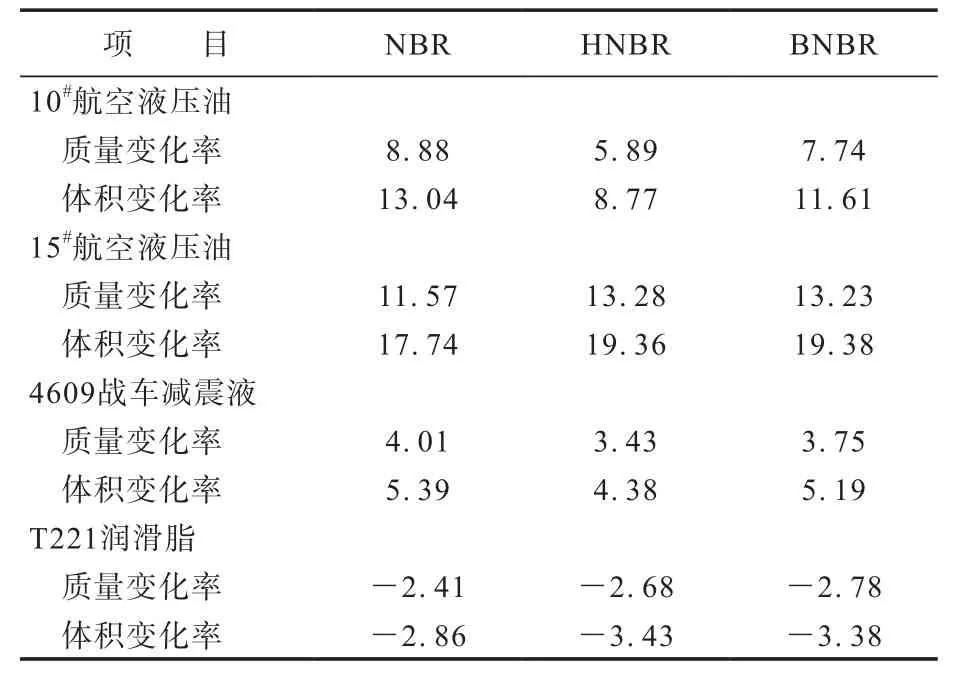

将NBR,HNBR和BNBR硫化胶浸泡在100 ℃热油中24 h,测试浸油后硫化胶的质量变化率和体积变化率,结果如表3所示。

从表3可以得出:HNBR硫化胶在10#航空液压油和4609战车减震液中浸泡后质量变化率和体积变化率均较小;NBR硫化胶在15#航空液压油中浸泡后质量变化率和体积变化率最小;NBR,HNBR和BNBR硫化胶在T221润滑脂中浸泡后质量变化率和体积变化率比较接近且均为负数,这是因为T221润滑脂相对分子质量较大,扩散到橡胶中的速度低于橡胶中小分子析出的速度。

表3 NBR,HNBR和BNBR硫化胶在不同介质中的质量变化率和体积变化率Tab.3 Mass and volume change rates of NBR,HNBR and BNBR vulcanizates in different media %

此外,与在10#航空液压油中浸泡后相比,3种硫化胶在15#航空液压油中浸泡后质量变化率和体积变化率均增大,这是由于与10#航空液压油相比,15#航空液压油添加了粘度指数剂、抗氧剂、抗磨剂、防锈剂等,这些添加剂对有酯基存在的橡胶影响更大,使得3种硫化胶对15#航空液压油的耐受性变差。

2.5.2 浸油后物理性能

以10#航空液压油为介质,将NBR,HNBR和BNBR硫化胶在100 ℃下浸泡72 h,浸油后硫化胶的物理性能如表4所示。

表4 NBR,HNBR和BNBR硫化胶浸油后物理性能Tab.4 Physical properties of NBR,HNBR and BNBR vulcanizates after oil immersion

结合表1和4可以看出:HNBR硫化胶的各项物理性能变化均较小,说明其耐油性能最好;NBR硫化胶的拉伸强度和拉断伸长率变化小于BNBR硫化胶,硬度和撕裂强度变化则大于BNBR硫化胶,总体而言,NBR硫化胶与BNBR硫化胶的耐油性能比较接近,BNBR的第三单体虽然为极性分子,但是并没有明显改善其硫化胶的耐油性能。

3 结论

(1)比较NBR,HNBR和BNBR三种橡胶,HNBR由于分子链规整性较高,拉伸时容易发生结晶,因此相应硫化胶具有更高的强度;NBR和BNBR硫化胶则具有更高的弹性,BNBR硫化胶与NBR硫化胶相比各项物理性能均有所提高,但差距不大。

(2)BNBR具有较低的Tg,相应硫化胶的压缩耐寒因数和低温回缩温度与NBR硫化胶接近,远大于或高于HNBR硫化胶。

(3)在10#航空液压油中浸泡后,HNBR硫化胶的物理性能变化较小,NBR硫化胶与BNBR硫化胶的物理性能变化比较接近,即HNBR硫化胶具有优于NBR和BNBR硫化胶的耐油性能。