提高地铁车厢用胶膜合格率的研究

2021-07-21赵升龙刘清方周葵涛

赵升龙,刘清方,梁 滨,周葵涛

(中国航发北京航空材料研究院,北京 100095)

1 引言

地铁车厢铝蜂窝夹层板具有重量轻、比强度高、隔热效果好、工艺成熟、成本相对低等优点,在地铁车厢装饰中获得了广泛的应用。随着各地城市轨道交通的大力兴建,铝蜂窝夹层板的需求越来越大。

中温固化胶膜作为生产铝蜂窝夹层板的重要原料,起到将铝板和铝蜂窝通过加温加压固化粘接成为一个整体的作用。蜂窝滚筒剥离强度是考察中温固化胶膜的一项重要力学性能指标。

以往的SY-24B地铁车厢用胶膜的检验合格率一直是100%。近几年地铁高端客户希望将胶膜的蜂窝滚筒剥离强度指标从30 N · mm/mm提高到45 N · mm/mm,按此要求,合格率仅为74%。针对此问题,本文对胶膜的生产流程进行了梳理,找到了可能影响蜂窝滚筒剥离强度的18个因素;运用多元回归方法进行分析,找到关键因素,并通过试验验证了回归分析的正确性;通过控制关键因素,提高了地铁车厢用胶膜的合格率和稳定性。

2 材料实验

2.1 原材料

实验原材料为:南通星辰合成材料有限公司生产的环氧树脂E-44;增韧剂1,自制;胺类固化体系,自配。

2.2 胶接试样制备及性能测试

蜂窝滚筒剥离强度按GJB 130.7-86《胶接铝蜂窝夹层结构滚筒剥离试验方法》进行测试。薄试片为0.5 mm厚进口2024T3或国产2A12铝合金,厚试片为1.6 mm厚进口2024T3或2 mm 厚国产2A12铝合金;铝蜂窝为进口7.9-1/4型(6.35 mm)、40N-5052型(厚12~16 mm)或相当的国产铝蜂窝。

剪切强度按GB/T 7124-2008《胶粘剂拉伸剪切强度的测定(刚性材料对刚性材料)》测试。被粘物为1.6 mm厚进口2024T3或2 mm 厚国产2A12铝合金。

浮辊剥离强度按GB/T 7122-1996《高强度胶粘剂剥离强度的测定浮辊法》测试。被粘物薄试片为0.5 mm的进口2024T3或国产2A12铝合金,厚试片为1.6 mm厚进口2024T3或2 mm 厚国产2A12铝合金。

铝合金表面经磷酸阳极化处理,固化条件为120~130 ℃固化2 h。

3 生产线实时数据分析

3.1 蜂窝滚筒剥离强度合格率

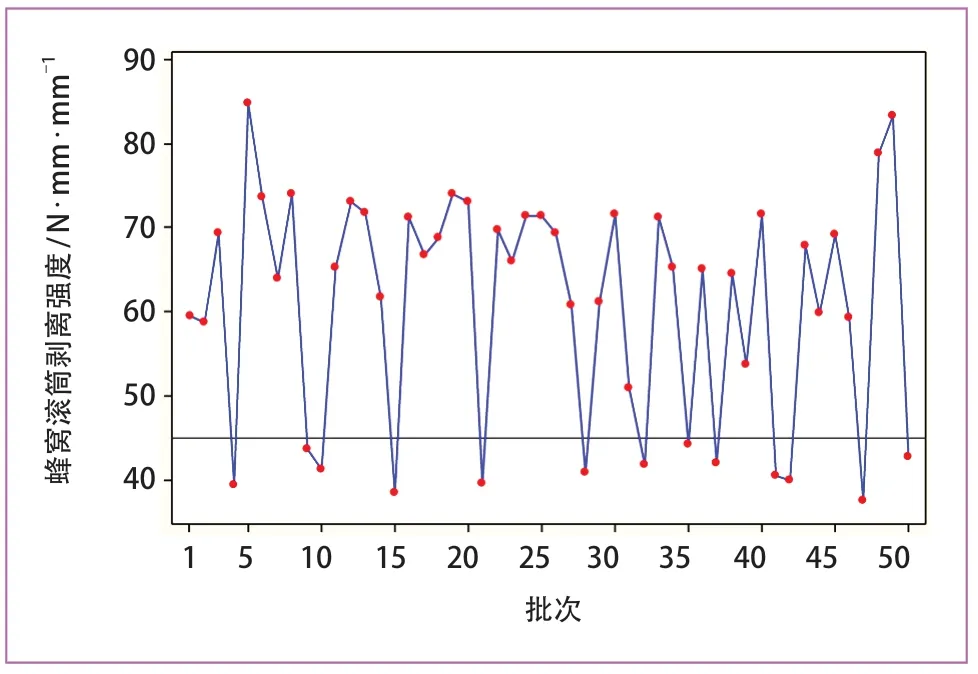

每批SY-24B地铁车厢用胶膜出厂时必须检验蜂窝滚筒剥离强度,图1为胶膜生产流程未改善前(2016年)蜂窝滚筒剥离强度的批次时间序列图。从图1可见,将蜂窝滚筒剥离强度的检验指标提高到45 N · mm/mm后,合格率仅为74%;此外,胶膜的蜂窝滚筒剥离强度波动较大,需要提高合格率和稳定性。

图1 流程未改善前SY-24B胶膜蜂窝滚筒剥离强度批次时间序列图

3.2 多元回归分析

对胶膜的生产流程进行梳理,找出18个可能影响蜂窝滚筒剥离强度合格率的因素。借助Minitab软件,运用多元回归方法对18个影响因素进行分析,得到的回归方程如下:

蜂窝滚筒剥离强度= 255 + 34.6增韧 剂1-0.81挥 发 份-0.101单 位 面 积质量-0.83 环氧树脂2-0.01 环氧树脂1-3.02增韧剂2+7.31 固化剂+2.07促进剂+0.117载体厚度+0.234脱膜纸厚度-0.079合成温度-0.237合成时间-1.47捏合温度+0.007研磨温度-1.49制膜温度-0.028固化温度+0.073 3环境温度-0.019 5环境湿度。

表1列出了部分影响因素的回归分析和方差分析数据。从表1回归分析可见,增韧剂1的假设检验P=0.000<0.05,说明增韧剂1对蜂窝滚筒剥离强度有显著影响;捏合温度的P=0.031<0.05,说明捏合温度对蜂窝滚筒剥离强度有显著影响。另外残差S=2.588 43较小,说明回归方程模型与实际较为吻合;回归平方和占总离差平方和的比率R-Sq = 97.1%,调整后的R-Sq(调整)= 95.9%,二者偏差不大,说明选定的影响因素对蜂窝滚筒剥离强度波动的贡献较大。

从表1方差分析可见,增韧剂1的离差平方和SeqSS最大,贡献率达到了99%;捏合温度等其他影响因素对SeqSS的贡献率较小,可以忽略不计。说明在当前生产条件下增韧剂1对蜂窝滚筒剥离强度的影响最大,其他因素影响较小。

表1 蜂窝滚筒剥离强度与增韧剂1、捏合温度等回归分析和方差分析

3.3 拟合线图分析

通过以上多元回归分析得知,在当前生产条件下增韧剂1与蜂窝滚筒剥离强度高度关联。下面采用回归拟合线图的方法对剥离强度和增韧剂1的生产实时数据进行拟合分析,结果见图2。

从图2可见,在当前生产条件下,蜂窝滚筒剥离强度和增韧剂1 的加入量高度线性关联。为满足胶膜的蜂窝滚筒剥离强度大于45 N · mm/mm,应控制增韧剂1的加入量大于1.5份。

图2 蜂窝滚筒剥离强度和增韧剂1加入量的拟合线图

综合分析,在当前生产条件下,控制好增韧剂1的加入量即可很好控制蜂窝滚筒剥离强度。

4 实验室验证

在其他参数不变情况下,在实验室条件下进行小样试验,对不同增韧剂1用量胶膜的蜂窝滚筒剥离强度进行测试,其结果见图3。

从图3中可见,在实验室条件下胶膜的蜂窝滚筒剥离强度随着增韧剂1用量增加而增大,在增韧剂1用量为1~3.5份时,剥离强度与增韧剂1用量呈线性关系,这与生产条件下用多元回归方法分析和拟合线图方法分析的结果一致。

图3 增韧剂1用量与胶膜蜂窝滚筒剥离强度关系曲线

5 关键工艺参数控制

通过对工艺文件的更改和现场管理的加强,对关键工艺参数进行了控制。图4为生产流程改善前后蜂窝滚筒剥离强度单值-移动极差控制图(I-MR控制图),图4分析如下。

图4 蜂窝滚筒剥离强度I-MR控制图

(1)生产流程未改善前(DMA阶段),蜂窝滚筒剥离强度移动极差上控制线UCL为52.30,下 控 制 线LCL为0,平均值MR为16.01,波动较大,说明批次之间差异较大;流程改善后(IC阶段),蜂窝滚筒剥离强度移动极差上下控制线UCL和LCL分别为10.66和0,平均值MR为3.26,波动较小,说明批次之间差异较小。

(2)生产流程未改善前(DMA阶段)蜂窝滚筒剥离强度单独值不稳定,其中心线X为61.07,上下控制线UCL和LCL分别为103.65和18.50,波动范围较大,从统计学角度说明生产过程受控程度不高;流程改善后(IC阶段)蜂窝滚筒剥离强度单独值比较稳定且整体有所提升,其中心线X为69.31,上下控制线UCL和LCL分别为77.99和60.64,波动范围较小,从统计学角度说明生产过程受控且能够稳定输出蜂窝滚筒剥离强度合格的胶膜。

6 改善后的胶膜综合性能

生产流程改善后有必要对胶膜的力学性能进行全面测试,表2列出了流程改善后所生产胶膜的性能测试结果。从表2可见,流程改善后胶膜的各项力学性能均满足指标的要求,最突出的是胶膜的浮辊剥离强度和蜂窝滚筒剥离强度都较高。

表2 流程改善后胶膜力学性能

7 结论

(1)通过多元回归方法对SY-24B地铁车厢用胶膜的生产流程进行分析和实验室验证试验,证明增韧剂1的用量是影响胶膜蜂窝滚筒剥离强度的关键因素。

(2)通过控制增韧剂1的加入量,可提高地铁车厢用胶膜的合格率和稳定性,以及胶膜蜂窝滚筒剥离强度的合格率。按蜂窝滚筒剥离强度检验指标45 N · mm/mm要求,流程改善后胶膜的合格率达到100%。

(3)流程改善后,胶膜的各项力学性能均满足要求。