蔗渣基活性炭孔结构的调控及其对超级电容器电化学性能的影响研究

2021-07-21赵思宇樊晗晗宋雪萍

赵思宇 李 曜 樊晗晗 何 辉 宋雪萍,*

(1.广西大学轻工与食品工程学院,广西南宁,530004;2.广西清洁化制浆造纸与污染控制重点实验室,广西南宁,530004;3.广西工业职业技术学院,广西南宁,530001)

活性炭是一种非晶石墨化结构的炭材料,具有比表面积大、孔结构发达、表面基团丰富等特点[1],可通过不同的方法活化制得。常见的活化方法分为物理法(常用活化剂有CO2、水蒸气)、化学法(常用活化剂有KOH、ZnCl2和H3PO4)和物理化学法(如以CO2与KOH结合共同活化)[2-4]。美国纯粹与应用化学学会规定,根据孔径大小可将活性炭的孔分为微孔(孔径ɸ<2 nm)、介孔(2 nm<ɸ<50 nm)以及大孔(ɸ>50 nm)[5]。这些不同孔隙结构的活性炭在不同的应用领域发挥着不同的作用。例如,超级电容器的储能是通过在电极与电解质的接触面上形成双电层来实现,将比表面积大的活性炭用作电极材料时,其孔隙结构对电容器电化学性能的影响显著。但是,目前一般的商用活性炭存在比表面积过小、孔径较小的问题,这限制了电解质离子在材料中的自由扩散,从而导致在高功率条件下,电极材料的能量密度偏低(通常低于10 Wh/kg)[6]。因此,有必要采取合适的工艺条件调整活性炭的孔隙结构,以期得到一种优良的活性炭电极材料。

随着化石资源的日益消耗,可再生资源成为了未来最具潜力的资源来源。在储能器件电极材料的选择中,由于农业废弃物原料来源丰富且绿色廉价,因此,利用其制备炭电极材料引起了研究者的关注[7-9]。Jain等[10]利用蔗渣制备了纳米多孔活性炭,并以离子液体聚合物凝胶作为电解质制备超级电容器的电极材料,所制备的电池在电流密度为16.3 Wh/kg时的总比电容为248 F/g。蔗渣是广西特色的生物质废弃物,具有产量高、产地集中、产业链完备等区域优势。蔗渣通常被作为燃料用于发电,或者作为造纸原料用于生产各类纸品,其产品附加值仍然有较大提升空间。因此,以蔗渣作为碳源制备活性炭并应用于超级电容器中,是一种极具前景的生物质高值化利用的方式。

本研究分别采用KOH、ZnCl2、H3PO43种活化剂活化蔗渣,制得了3种不同孔径(微孔、微介孔和兼具微介大孔)分布的活性炭,探究了不同活化剂制备不同孔径分布的活性炭的机理,并通过对活性炭的物化结构及其作为电极材料的电化学性能分析,明确了活性炭的孔径分布与电容器比电容的构效关系,为后续制备复合电极材料提供理论依据以及材料基础。

1 实验

1.1 材料与仪器

实验用的蔗渣取自广西某造纸厂,自然风干后并用粉碎机粉碎至60目。药品试剂为分析纯,均采购自美国Sigma-Aldrich Sci-Tech有限公司。

1.2 活性炭的制备

分别采用KOH、ZnCl2、H3PO43种活化剂活化蔗渣,制得微孔型活性炭KAC、微介孔型活性炭ZAC和兼具微介大孔型活性炭PAC,具体制备步骤如下。

KAC的制备:首先将4 g绝干蔗渣放入镍舟中并置于CHY-1200型管式炉(河南成仪实验室设备有限公司)中,以高纯N2(99.999%)作为保护气体,吹扫10 min以排空管式炉内的空气,其中,高纯氮气流量为0.15 L/min。然后,以10℃/min的速率升温至700℃并保温1 h,之后停止加热,使管式炉自然冷却至室温,取出镍舟,得到的碳化产物即为KAC。

ZAC的制备:将15 g绝干蔗渣和90 mL 10 wt%的H2O2溶液混合均匀,然后装载于WZC-500型高温高压反应釜(五洲鼎创(北京)科技有限公司)中,以3.7℃/min的速率升温至200℃并保温20 min。反应结束后,开启循环冷却水系统以迅速冷却物料,待冷却至室温后取出并于(105±5)℃的烘箱中烘干至质量恒定,得到水热炭。接着,采用相同流程将水热炭与ZnCl2按质量比2∶1混合,随后按1∶6的固液比与去离子水混合后装载于高温高压反应釜内,采用相同的水热温度和条件制得固体物备用。采用CHY-1200型管式炉对该固体物进行碳化,即将样品置于瓷舟中,通入50 mL/min的高纯N2,以10℃/min的速率升温至800℃,然后在该温度下将N2切换至40 mL/min的高纯CO2下并保温2 h,待反应结束后,迅速将CO2切换成N2,关闭加热器,使样品在惰性气氛下降至室温后取出,获得碳化产物。采用0.1 mol/L HCl溶液在80℃下洗涤该碳化产物,再用去离子水冲洗至中性并过滤,将获得的固体产物在(105±5)℃下干燥至质量恒定,制得ZAC。

PAC的制备:首先配制50 wt%H3PO4溶液,然后在室温、H3PO4溶液与蔗渣质量比3∶1的条件下浸渍蔗渣12 h后,置于真空干燥箱中干燥24 h。碳化过程中,样品置于陶瓷燃烧舟中,在流量为150 mL/min高纯N2保护下,以10℃/min速率由室温升至500℃并保温2 h。碳化后的成品用60℃超纯水反复洗涤至中性,然后置于ATPIO-12N真空干燥箱(南京先欧仪器制造有限公司)中60℃干燥24 h,即得PAC。

1.3 活性炭性能表征

1.3.1 孔结构表征

采用ASAP2460多站式比表面积分析仪(Micro Meritics,美国)对制得的活性炭进行孔隙结构性能分析[11]。首先,将样品在120℃的条件下进行脱水脱气处理12 h,然后进行测试。测试时,以高纯N2为吸附介质,液氮温度为80 K,相对压力P/P0的变化范围为10-8逐渐增大至1、再从1逐渐减小至10-8的条件下进行,得到N2吸附-脱附等温线。然后,利用Brunauer-Emmett-Teller(BET)理论计算活性炭的比表面积和平均孔径;利用t-Plot方法计算活性炭的微孔体积;以相对压力P/P0大于0.999时的N2吸附量计算活性炭的总孔体积;根据密度泛函理论(Density Functional Theory,DFT)计算活性炭的孔径分布。

1.3.2 微观结构表征

采用SU8220场发射扫描电镜(SEM,Hitachi,日本)观察活性炭的表面形貌与尺寸[12]。测试前,将干燥样品研细至无颗粒感后,粘在导电胶上并进行喷金处理,在不同放大倍数下观察其表面形貌。

采用TECNAI G2 F30透射电子显微镜(TEM,美国)观察活性炭内部孔结构(形貌、尺寸、晶面间距等)。测试前,样品经研钵研碎后,超声分散于适量无水乙醇中,用一次性注射器取1滴悬浊液滴于200目铜网超薄碳支持膜上,于室温下自然干燥24 h后,在高分辨模式下,利用TEM进行观察,加速电压设置为300 kV[13]。

1.3.3 化学结构分析

采用2400 II元素分析仪(EA,Perkin Elmer,美国)对活性炭样品的元素含量进行分析[14]。测试时,取0.02~0.03 g干燥的样品包裹于锡囊中,并折叠成约2 mm×2 mm的方块,使用CHN和O两种工作模式对样品的元素种类及含量进行分析。

采用ESCALAB250XI型X射线光电子能谱仪(XPS,Thermo Fisher Scientific,美国)对活性炭表面元素种类及价态信息进行分析[15-16]。测试前样品的处理如下:干燥的样品首先经研钵研碎后,在8 MPa下压制成片,然后取一小块粘于XPS专用导电胶上,备XPS仪分析使用。测试条件:在约2×10-7Pa的真空度下,采用单色化Al靶的Kα源(hv=1486.6 eV)作为辐射光源,先在通能为100 eV、步长为1 eV、0~1400 eV范围下对样品进行全谱扫描,再在通能为30 eV、步长为0.1 eV条件下对样品进行窄谱扫描3次;并以表面污染碳的结合能C1s=284.8 eV作为内标,对样品表面各元素进行荷电矫正。

1.3.4 晶相结构分析

采用Bruker D8型X射线衍射仪(XRD,Brook,德国)对活性炭样品进行晶相结构分析[17]。测试条件:以Cu靶Kα为辐射源、X射线波长λ为0.154178 nm、管电压为40 kV、管电流为40 mA、广角扫描范围为2θ=10°~80°、扫描速度为5°/min。将实验获得的XRD谱图与粉末X射线衍射标准卡(JCPDS)进行对比分析。

1.3.5 拉曼表征

采用显微拉曼光谱仪(HORIBA Jobin Yvon,法国)对活性炭内部的电子能级、能带结构等物理信息进行分析[18]。测试前,在室温下将样品均匀分散在载玻片上。测试时的激发波长为633 nm、功率为0.24 mW。

1.4 电极片的制备

1.4.1 三电极电极片制备

为了制备三电极测试所需的工作电极,首先对电极片的集流体进行适当的前处理:实验用集流体均为泡沫镍,将裁剪好的方形泡沫镍(1 cm×1 cm)置于乙醇中浸泡30 min,再将其置于去离子水中于60 kW功率下超声处理1 h后,置于60℃真空干燥箱内进行干燥备用[19]。超级电容器电极材料的制备:将0.4 g含80 wt%活性炭(KAC/ZAC/PAC)、10 wt%炭黑和10 wt%聚四氟乙烯(PTFE)的胶黏物与5 mL乙醇混合,然后在60 kW功率下超声处理1 h,获得电极材料混合物[20]。然后,将该混合物均匀涂覆于经过前处理的泡沫镍集流体上,置于60℃真空干燥箱内干燥12 h以制备电极片,其中,每个电极上混合物的质量负载为30.0 mg/cm2。烘干的电极片经过称量后,利用压片机在15 MPa下压制30 s,使电极片固定成形。最后,将形成的电极(厚度约100µm,面积为1.0 cm2)在6 mol/L KOH溶液中浸泡10 h后备用。

1.4.2 两电极电极片制备

两电极电极片的制备过程与三电极电极片的制备相同。

1.4.3 对称型超级电容器的组装及能量密度

组装前,将隔膜与电极片一起在电解液中浸泡10 h,从而使电解液能够很好地浸润电极片和隔膜。对称型双电层超级电容器的组装过程:将2个相同质量的电极片对称放置,用日本NKK水系滤纸膜隔开,即制备成电极片/隔膜/电极片对称的超级电容器,其中,每个电极片上的活性材料的质量负载为5.0 mg/cm2。将制备得到的超级电容器置于模具中,并在6 mol/L KOH电解液中进行电化学测试。对称超级电容器系统的能量密度利用下列公式进行计算[19]:

式中,Ei(Wh/kg)是特定的能量密度,Csp(F/g)是总特定比电容,ΔV(V)是充放电时的电位差值。

1.5 电化学性能表征

在室温下,采用瑞士万通AutoLab M204电化学工作站分析电极的电化学性能。在三电极体系中,制备好的三电极电极片、Pt片和Hg/HgO分别为体系中的工作电极、对电极和参比电极。其循环伏安(CV)法、恒流伏安(GCD)法和交流阻抗(EIS)法的测试参数和测试条件分别如下。

1.5.1 CV法测试

电极片的CV曲线在电压为-1~0 V的范围内获得,分别采用4种扫描速率(10、30、50和100 mV/s)测试所制电极片的电容性能。

1.5.2 GCD法测试

电极片的GCD曲线在电压为-1~0 V的范围内获得,分别以4种电流密度(0.5、1、3和5 A/g)对所制电极片进行充放电测试,以获得电极片的充放电性能。

1.5.3 EIS法测试

在交流电流幅度为5 mV、频率为10 kHz~0.1 MHz的开路电压下,对3种活性炭电极材料的EIS进行测试。

2 结果与讨论

2.1 活性炭的孔隙结构性能分析

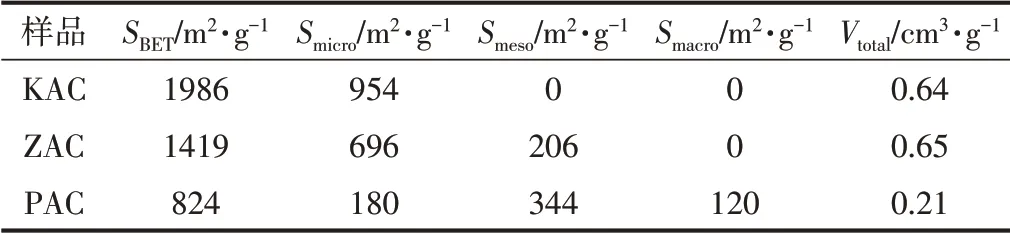

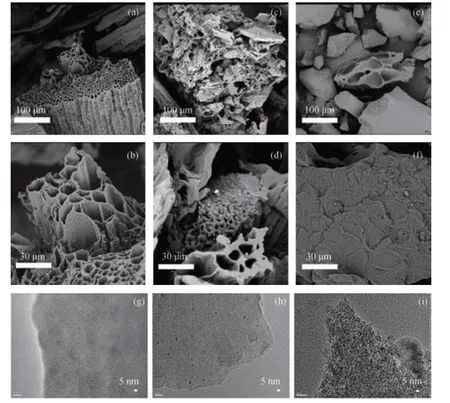

活性炭的孔径大小及分布对超级电容器储能时电解液离子的扩散具有决定性的作用[21],故需对不同活化剂制备的活性炭的孔隙结构进行分析,结果如图1所示。由图1(a)可知,在较低相对压力下,KAC的N2吸附量迅速上升,达到一定相对压力后,KAC对N2的吸附达到饱和,该吸附过程类似于Langmuir型等温吸附[22],属于I型等温吸附,表明KAC为典型的微孔材料。此外,ZAC、PAC 2种活性炭的N2吸附则表现出典型的IV型等温吸附,在较低相对压力下均出现微孔填充现象,但相较于PAC,ZAC的微孔体积更大;而在较高相对压力下,这2种活性炭对N2的吸附均出现了吸附回滞环,这属于典型的介孔毛细凝聚现象,这些结果说明ZAC及PAC具有微介孔,其中ZAC的微孔体积更大。同时,PAC的回滞环吸附等温线上出现了饱和吸附平台现象,这属于典型的H2型回滞环吸附等温线,表明PAC具有大孔结构,故说明PAC兼具微孔、介孔和大孔。由图1(b)和图1(c)可知,KAC的孔径小于2 nm,认为KAC属于微孔型活性炭;ZAC的孔径小于5 nm,认为ZAC属于微介孔活性炭;而PAC属于孔径均匀性较差的的多孔活性炭,同时兼具有微孔、介孔和大孔,此结果与活性炭的N2吸附-脱附曲线结果一致。

活性炭较大的比表面积和总孔体积及适宜的孔径分布,可为超级电容器提供良好的双电层电容性能[23]。通过BET理论计算出了3种活性炭的BET比表面积,利用DFT理论计算了3种活性炭在不同孔径分布范围内(孔径ɸ<2 nm、2 nm<ɸ<5 nm、5 nm<ɸ<50 nm)的比表面积,结果如表1所示。

由表1可以看出,KAC的BET比表面积最大,为1986 m2/g;其次是ZAC,为1419 m2/g;最小的为PAC,为824 m2/g,这是由于大孔和介孔对比表面积的贡献比较小导致的。由DFT理论计算结果也可看出,KAC仅在微孔范围内具有比表面积;ZAC则在微孔和介孔范围内具有比表面积;而PAC则同时在微孔、介孔和大孔范围内有比表面积,这与图1中N2吸附-脱附曲线和孔径分布的结果一致。虽然KAC的比表面积最大,但ZAC的总孔体积达0.65 cm3/g且具有一定量的介孔结构。在超级电容器的充放电过程中,介孔结构能够为电解质离子提供通道,进而使离子到达微孔进行储能,因此,一定介孔结构有利于超级电容器的储能[23]。

表1 活性炭材料的孔特性Table 1 Pore characteristics of activatd carbon materials

2.2 活性炭的XRD和拉曼分析

为分析活性炭的石墨化程度对超级电容器电化学性能的影响,利用XRD和拉曼光谱仪对实验制得的3种活性炭进行了测试,结果如图2所示。

图2(a)为3种活性炭的XRD谱图。由图2(a)可知,这3种活性炭都具有良好的石墨堆积峰(2θ=23.1°)[24],即无定形碳非结晶峰;并且在2θ=43.8°处存在弱峰,表明活性炭形成了更高程度的层内结构(石墨化结构)[25],该峰值可反映活性炭的石墨化程度,其中,ZAC在2θ=43.8°处的峰值最大,表明其石墨化程度最高,导电性能最好。由图2(b)可知,位于1320和1580 cm-1附近的峰分别归属于传统碳材料的特征D带(缺陷和无序)和G带(石墨)[19]。IG/ID比值表示材料相对于纯石墨结构的无序度,IG/ID比值越低,材料的石墨化程度越高[19]。经计算,KAC、ZAC、PAC的IG/ID比值分别为1.02、1.06和1.19,说明KAC的石墨化程度较高,材料内部结构更有序;ZAC与KAC的IG/ID值接近,但ZAC中G峰(石墨)的峰值更大,说明相比于KAC,ZAC具有更多的石墨结构,这将减小电极材料电阻,极大地提高碳材料的导电性。

图1 活性炭的N2吸附-脱附等温线(a)、孔径分布(b)和放大的孔径分布图(c)Fig.1 The N2 adsorption-desorption isotherm(a),the pore size distribution(b),and the enlarged pore size distribution(c)of activated carbons

图2 活性炭的XRD谱图(a)和拉曼光谱图(b)Fig.2 The XRD spectra(a)and the Raman spectra(b)of activated carbons

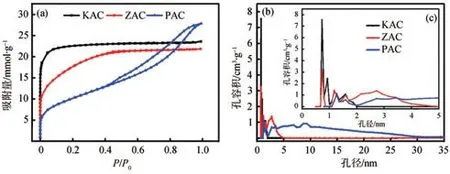

2.3 活性炭的形貌分析

为进一步分析3种不同孔径分布的活性炭的孔结构,利用SEM和TEM探究了3种活性炭的孔结构形貌变化,结果如图3所示。图3(a)和图3(b)显示了KAC在不同放大倍数下的SEM形貌。从图3(a)和图3(b)可以看出,KAC的宏观结构较完整,仍然保持了较为完整的蔗渣纤维形态结构,这可归结于KOH在高温下分解出的K+与C原子之间发生的是一对一反应,其主要反应方程式如下所示[23]。

而利用二次水热碳化法制得的ZAC的微观形态表现出无序堆叠的形貌,如图3(c)和图3(d)所示。由图3(c)和图3(d)可知,ZAC纤维形态不完整,表面比较粗糙,高倍放大倍数下还发现,在ZAC的狭缝中存在光滑珠状物质,这种结构可能与ZAC制备过程中的水热反应有关。由图3(e)和图3(f)可知,PAC微观形貌呈碎屑状和块状,极少能保持蔗渣纤维的微观形貌,表面光滑致密,截面粗糙,这可能与其制备过程中使用磷酸作为活化剂有关。

由图3(g)可以看出,KAC表面分布着较密集的微孔结构,但几乎不存在介孔和大孔。观察图3(h)发现,ZAC的主要孔隙结构也是微孔,但相比于KAC,ZAC的表面还存在着一些直径约为2~5 nm的纳米颗粒,这与图3(d)中观察到的珠状物质形貌一致。而在相同放大倍数下,PAC则显示出了丰富的介孔与大孔结构(见图3(i)),且孔隙清晰可见,相比KAC和ZAC,其微孔甚少。

图3 活性炭样品的SEM图:KAC(a和b)、ZAC(c和d)和PAC(e和f);TEM图:KAC(g)、ZAC(h)和PAC(i)Fig.3 The SEM images of KAC(a,b),ZAC(c,d),and PAC(e,f);TEM images of KAC(g),ZAC(h),and PAC(i)

2.4 活性炭的XPS和EA分析

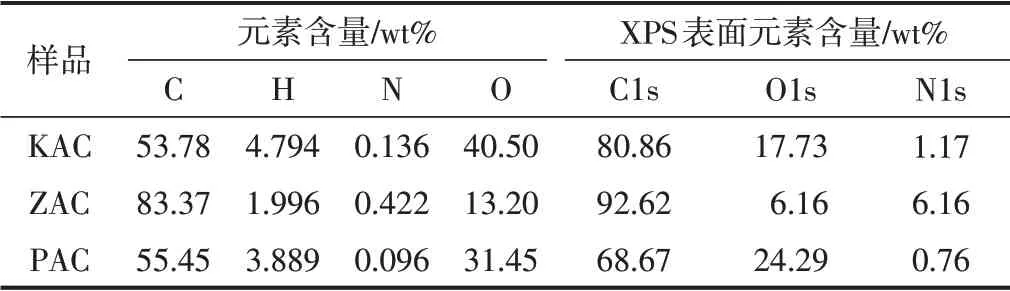

为了分析活性炭表面官能团对其电化学性能的影响,利用XPS和EA对活性炭样品进行了测试,结果如表2和图4所示。从表2的EA分析结果可发现,这些活性炭材料的化学组成均含有C、H、N和O元素,且C元素和O元素的含量最多,其次是H元素的含量,而N元素的含量极少,说明活性炭表面几乎不含氮官能团[26-27]。

表2 EA和XPS测定的活性炭的化学成分Table 2 Chemical compositions of activated carbons determined by EA and XPS

图4(a)为3种活性炭的XPS全扫谱图。由图4(a)可知,3种活性炭主要含C1s和O1s两种主峰,此结果与EA分析结果相一致。通过对比活性炭中O1s的含量可以发现,PAC的氧含量最高(24.29 wt%),其次为KAC(17.73 wt%),ZAC则最低(6.16 wt%)。PAC表面出现较多的含氧官能团可归因于制备过程中磷酸的强氧化性及本身所具有的含氧基团与碳原子发生反应。这些含氧基团的存在有助于增加活性炭的润湿性,加速法拉第反应及为超级电容器提供少量的赝电容[28]。图4(b)~图4(d)分别为3种活性炭的C1s窄谱分峰。从图4(b)~图4(d)可以看出,3种活性炭中碳原子主要以C=O(288.7 eV)、C=C(284.7 eV)和C—C(285.7 eV)3种形式存在[29],且C=C含量最多,其次是C—C。其中,图4(c)中C=O与C—C的分峰距离最窄,说明ZAC石墨化程度更高[30],这与XRD和拉曼光谱的分析结果一致。

2.5 电化学性能分析

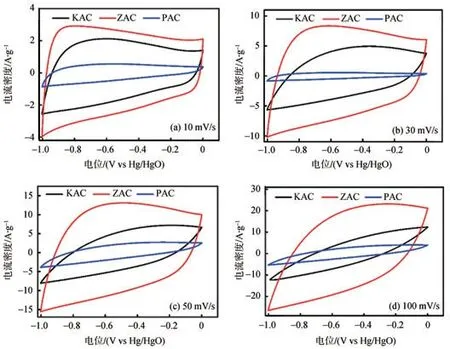

2.5.1 扫描速率对三电极体系中活性炭电极片CV的影响

为了评价活性炭制备的电极材料的电化学性能,在4种不同扫描速率下,对3种活性炭所制电极片进行了CV测试,结果如图5所示。由图5可知,在不同的扫描速率下,3种电极片均呈现类矩形形状,说明它们均具有良好的电化学性能[31]。在不同的扫描速率下,ZAC电极片的曲线积分面积最大,其次是KAC电极片,最小的是PAC电极片,这可能是由于PAC的BET比表面积和总孔体积较小导致的;而KAC则是由于其介孔数量较少。相比之下,ZAC的微孔及介孔的比例较合适,且BET比表面积较大。而比电容的大小与曲线积分面积成正比,即ZAC电极片的比电容最大,因此,ZAC可用作超级电容器电极材料。

图4 XPS全扫谱图(a)及XPS的C1s谱图:KAC(b)、ZAC(c)和PAC(d)Fig.4 The XPS full spectrum scanning(a)and the C1s spectra of KAC(b),ZAC(c),and PAC(d)

图5 不同扫描速度下不同电极片的CV曲线Fig.5 CV curves of different electrodes at different scanning speeds

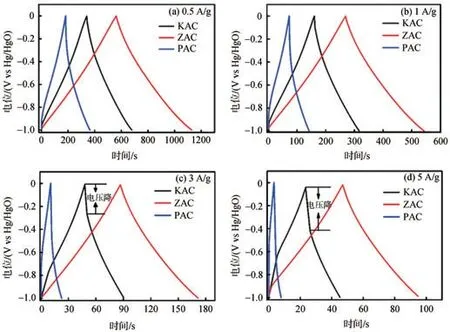

2.5.2 电流密度对三电极体系中活性炭电极片GCD的影响

为了评价电极材料的循环性能,在4种不同电流密度下对3种活性炭所制电极片进行了GCD测试,结果如图6所示。由图6可知,在不同的电流密度下,PAC电极片的充放电时间最短;KAC电极片的充放电时间也较短,且在大电流密度下出现电压降行为,说明其内阻较大;ZAC电极片的充放电时间最长,同时在高电流密度下也能保持曲线的对称性,说明其具有良好的电容行为[32]。比电容根据以下公式进行计算[19]:

式中,Csp(F/g)为质量比电容,I(A)为放电电流,ΔV(V)为放电时间Δt(s)内的电位变化,m(g)为工作电极中活性物质的质量。

在电流密度为0.5 A/g的情况下,计算得出KAC、ZAC、PAC电极片的质量比电容分别为170、282、91 F/g,说明ZAC具有较大的比电容,结合孔径分布分析可知,这是因为其孔径分布更合理。

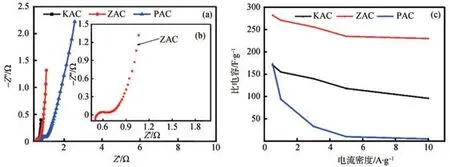

2.5.3 三电极体系中活性炭电极片的EIS分析

为了评价内阻的差异,对3种活性炭所制电极片进行了EIS测试,结果如图7所示。由图7可知,在高频区域,3种电极片的相位角几乎为零;在中间区域,3种电极片的相位角随着频率的降低而不断增大;而在低频区,3种电极片均出现接近垂直X轴的线,这表明3种电极片主要是以扩散为主来形成双电层电容(EDLC)的方式进行储能[14-15]。在这3种电极片中,ZAC电极片在低频区(双层电荷存储占主导地位)的曲线切线几乎是垂直的,表明其在含水电解质中具有良好的导电性,且表现出良好的EDLC行为,也说明ZAC这种含有一定量介孔分布的活性炭是一种良好的电极材料。通过拟合,得到KAC、ZAC和PAC电极片的等效串联电阻分别为1.1、0.92和0.90Ω。其中,ZAC电极片较低的电阻是其具有良好导电性的原因。由图7(c)可知,随着电流密度增大,ZAC电极片的比电容下降得最少,当电流密度为10 A/g时,ZAC电极片的比电容依然可保持在212 F/g。根据倍率性能的定义[6],说明ZAC电极片具有最优的倍率性能。

2.5.4 ZAC//ZAC对称型超级电容器的电化学性能分析

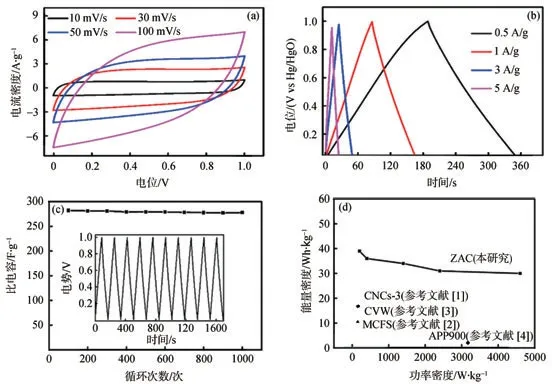

为了评价电极材料组装成超级电容器的电容性能,对其进行了电化学性能分析。图8(a)显示了双电极系统中不同扫描速率(10~100 mV/s)下,ZAC电极片的CV曲线。结果表明,当扫描速率较低时,ZAC电极片的CV曲线呈现良好的矩形特征;即使在100 mV/s扫描速率下,该电极片的CV曲线也显示出良好的准矩形特性和对称性。因此,ZAC电极片具有较小的等效串联电阻和较快的离子响应能力,即表明ZAC具有的孔结构性能有助于电解质离子在电极中进行快速扩散和传输,从而使ZAC电极片表现出高电容性能[33-34]。此外,CV曲线中没有出现氧化还原峰,这说明电容器中几乎没有赝电容,电极反应主要是双层电荷转移反应,即该电极材料具有双层电容器的典型特征。图8(b)表明,当电流密度从0.5 A/g增大到5 A/g时,ZAC电极片的GCD曲线均可以保持对称的形状,表明由该电极片组装的电容器的内阻较小,且具有良好的电化学性能。

图6 不同电极片在不同电流密度下的GCD曲线Fig.6 GCD curves of different electrodes at different current densities

图7 不同电极片的EIS曲线(a)、ZAC电极片的EIS曲线(b)和不同电极片的倍率性能图(c)Fig.7 EIS plots of different electrodes(a),EIS plot of ZAC electrode(b),and magnification performance charts of different electrodes(c)

由图8(c)可知,即使进行1000次充放电循环周期后,组装的ZAC//ZAC对称超级电容器的比电容仍然可保持在约98.5%。由图8(d)可知,在0.5 A/g电流密度下,组装的ZAC//ZAC对称超级电容器的能量密度为39.2 Wh/kg,相比于一般的商业电容器材料(能量密度<10 Wh/kg),本实验制得的ZAC//ZAC对称超级电容器的能量密度更大,这也表明ZAC//ZAC对称超级电容器能够在水电解质中获得高电容,具有良好的应用前景,为其商业化应用奠定了基础。

图8 不同扫描速度下ZAC//ZAC的CV曲线(a)、不同电流密度下ZAC的GCD曲线(b)、ZAC的比电容保持率(c)和不同电极的Ragone plot对比图(d)Fig.8 The CV curves of ZAC//ZAC symmetric supercapacitors at different scanning speeds(a),the GCD curves of ZAC at different current densities(b),the specific capacitance retention of ZAC(c),and the Ragone plot diagram comparison chart of different electrodes(d)

3 结论

为提高超级电容器的电化学性能,本研究通过KOH、ZnCl2、H3PO43种活化剂活化蔗渣制备了微孔型活性炭KAC、微介孔型活性炭ZAC和兼具微介大孔型活性炭PAC,实现了蔗渣基活性炭孔结构的调控。并在此基础上,探究了不同孔径结构的活性炭对超级电容器电化学性能的影响,主要结论如下。

3.1 3种活性炭材料主要含有C、H、N和O元素,且C和O元素的含量最多,且3种材料表面均含有不同量的C=C、C—C和C=O官能团。其中,ZAC的石墨化程度最高。

3.2 ZAC的总孔体积最大,为0.65 cm3/g,其在三电极体系下的双层电容具有比电容高(282 F/g)、倍率性能优异(212 F/g,保持在10 A/g)和循环稳定性良好(经1000次循环后的比电容保持率为98.5%)等性能,且组装的ZAC//ZAC对称超级电容器的能量密度为39.2 Wh/kg,优于一般的商用电极材料的能量密度(<10 Wh/kg)。