白鹤滩电站1 300/160 t桥式起重机监造质量控制

2021-07-21廖海生

廖海生

(中国长江电力股份有限公司,湖北 宜昌 443000)

白鹤滩水电站位于金沙江下游四川省宁南县和云南省巧家县境内,是金沙江下游河段梯级的第二级电站,上接乌东德水电站、下邻溪洛渡水电站。电站左、右岸地下厂房各安装8台单机容量为1 000 MW的立轴混流式水轮发电机组,总装机容量为16 000 MW,是目前仅此于三峡电站的世界第二大水电站。

白鹤滩水电站左、右岸厂房内各布置2台1 300/160 t 桥式起重机(以下简称桥机),主要用于水轮发电机组及其辅助系统设备安装和检修的吊装任务[1]。桥机起重量大,其主钩起重量为1 300 t,单钩起重量居世界第一。桥机起吊最大部件为发电机转子(双机抬吊),带轴重量约为2 350 t,要求起吊过程中能精准控制到位。为加强桥机制造过程质量控制,确保桥机制造质量符合设计和规范要求,根据桥机技术特点设置质量见证点,控制原材料、焊缝、机加工、外协件质量等监造方式[2-4],是十分必要。

1 桥机技术参数与制造工艺特点

白鹤滩水电站1 300/160 t桥机主要由桥架、主小车、副小车、运行机构、起升机构、电气控制系统组成。

1.1 桥机技术参数

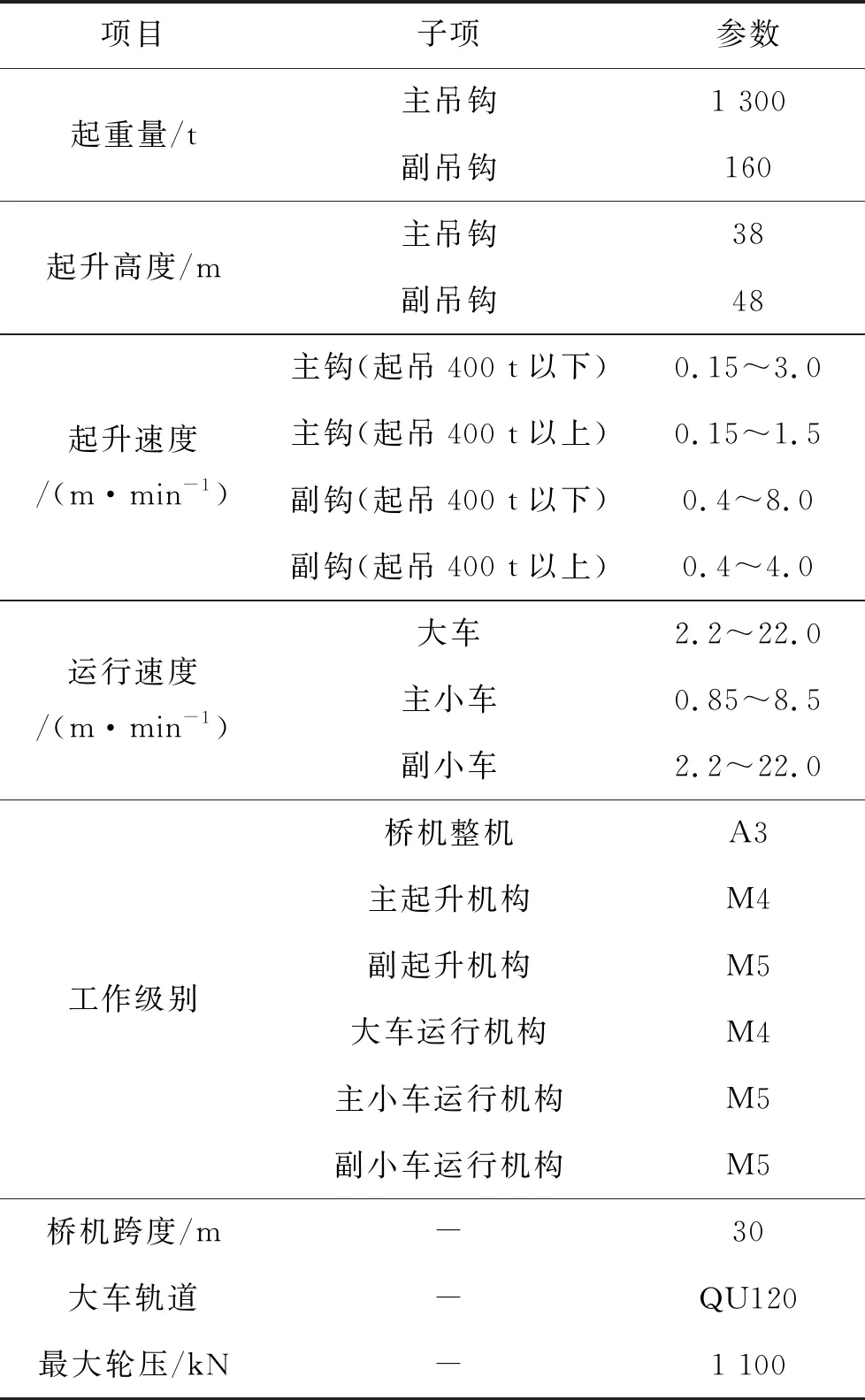

白鹤滩水电站主厂房1 300/160 t桥机主要技术参数见表1。

表1 白鹤滩水电站1 300/160 t桥机主要技术参数表

1.2 桥机制造技术特点

1.2.1 桥架及小车架制造工艺流程及技术特点

桥架与小车架制造工艺流程:原材料检验→表面预处理→下料→拼板焊接→零部件组焊→无损检测→结构尺寸检查→外观处理→表面二次预处理→油漆涂装→组装→机加工→总装调试→出厂验收→整改→拆车→包装标识→发运。

桥架由两根偏轨箱形主梁、一根箱形副主梁、铰接式端梁及其附属钢结构组成。两根主梁在端部通过拉杆相连,副主梁通过铰轴与相邻一根主梁相连。主梁主要有上、下盖板,两侧腹板及若干个大、小隔板及加强筋板组成;端梁采用箱型结构,并在水平面内与主梁进行刚性连接,端梁没有垂直载荷,只起联系主梁的作用。因此,主梁的焊接制造是桥架的关键工序,主要工艺要求如下:

1)焊前检查坡口与组对质量,发现尺寸超差,及时处理后再焊。

2)焊前清除坡口与焊缝两侧各20 mm范围内的水、油污、锈及其他杂质。

3)先焊上、下盖板与腹板的对接焊缝,再焊两腹板与下盖板的纵缝;对称施焊,以防止主梁发生扭曲变形。

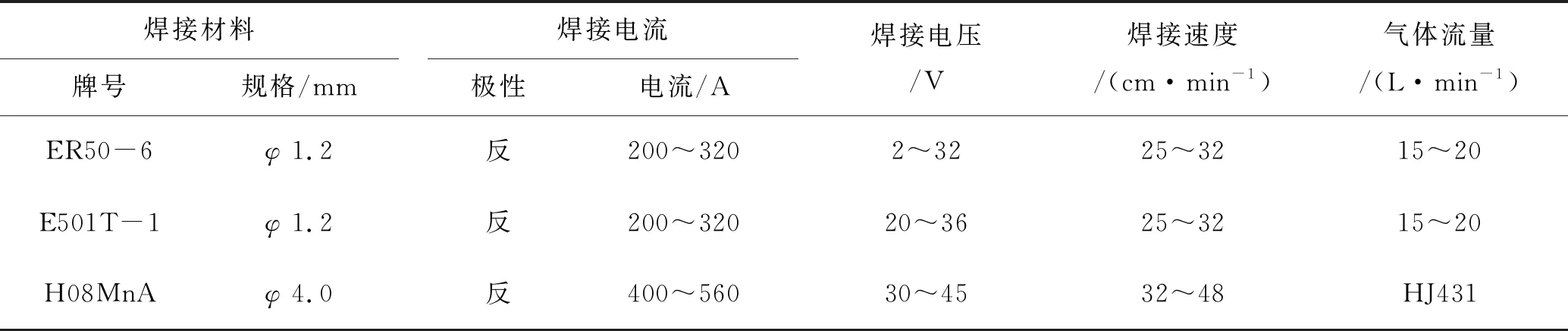

4)选用合理的焊接工艺参数见表2。

表2 1 300/160 t桥机焊接参数表

小车架加工特点如下:

1)机械划线时以卷筒中心线为基准,划出电机轴线、平衡臂中心线及主、被动车轮的中心线、运行电机轴线等,并垂直于走行梁中心线。

2)除小车运行减速器座孔由装配车间配做以外,其余各机构座孔、丝孔由机械厂钻出或铰出。

1.2.2 减速器制造工艺流程及技术特点

减速器箱体制造工艺流程:下料→组焊→无损检测→热处理→无损检测复验→粗加工→热处理→精加工→除锈→油漆涂装。

减速器齿轮、轴制造及整体装配工艺流程:坯料锻造→热处理→粗加工→UT→精加工→UT→热处理→精磨→箱体与齿轮、轴装配→调试→空载试运行→出厂检验→补涂油漆→包装标识→发运。

由2台电机驱动一个行星减速器,减速器采用封闭式油浴润滑减速器,齿轮及齿轮轴采用锻件。对减速器的焊接箱体,采用焊接后整体进炉退火,粗加工后进行二次整体退火来消除焊接、切割的内应力。

1.2.3 卷筒制造工艺流程及技术特点

卷筒制造工艺流程:原材料→UT→筒体卷圆→纵缝焊接→无损检测→组装→焊接→无损检测→热处理→机加工→装配→检验→包装标识→发运。

白鹤滩水电站1 300/160 t桥机主起升卷筒采用85 mm厚Q345钢板,副起升卷筒采用58 mm厚Q345钢板。下料前,必须对钢板进行100%无损检测,不得有裂纹气孔及夹层等缺陷。由于筒体材料厚度厚,卷圆难度大,为了保证机加工后筒体厚度一致,满足图纸的要求,一般采取钢板头部预压R弧,卷制过程中,采取小进量多次滚压的方式。焊后对焊缝进行100%无损检测。短轴安装焊接后进行退火处理。

2 桥机制造质量控制

2.1 设置质量见证点

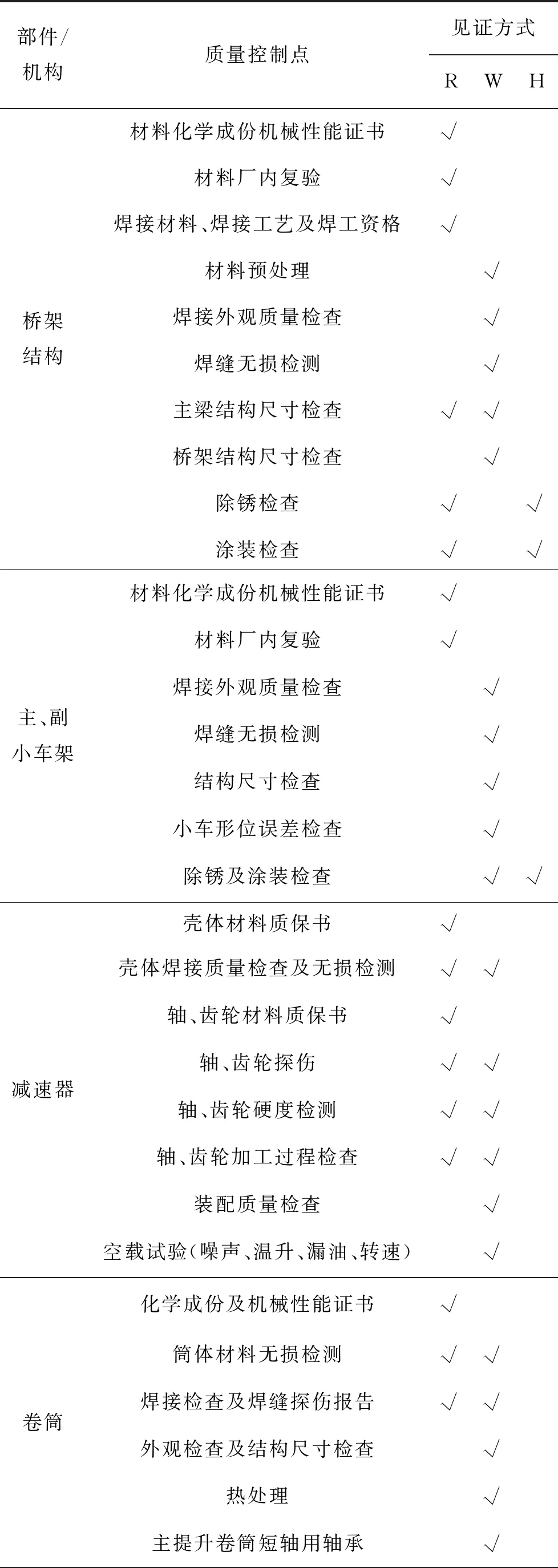

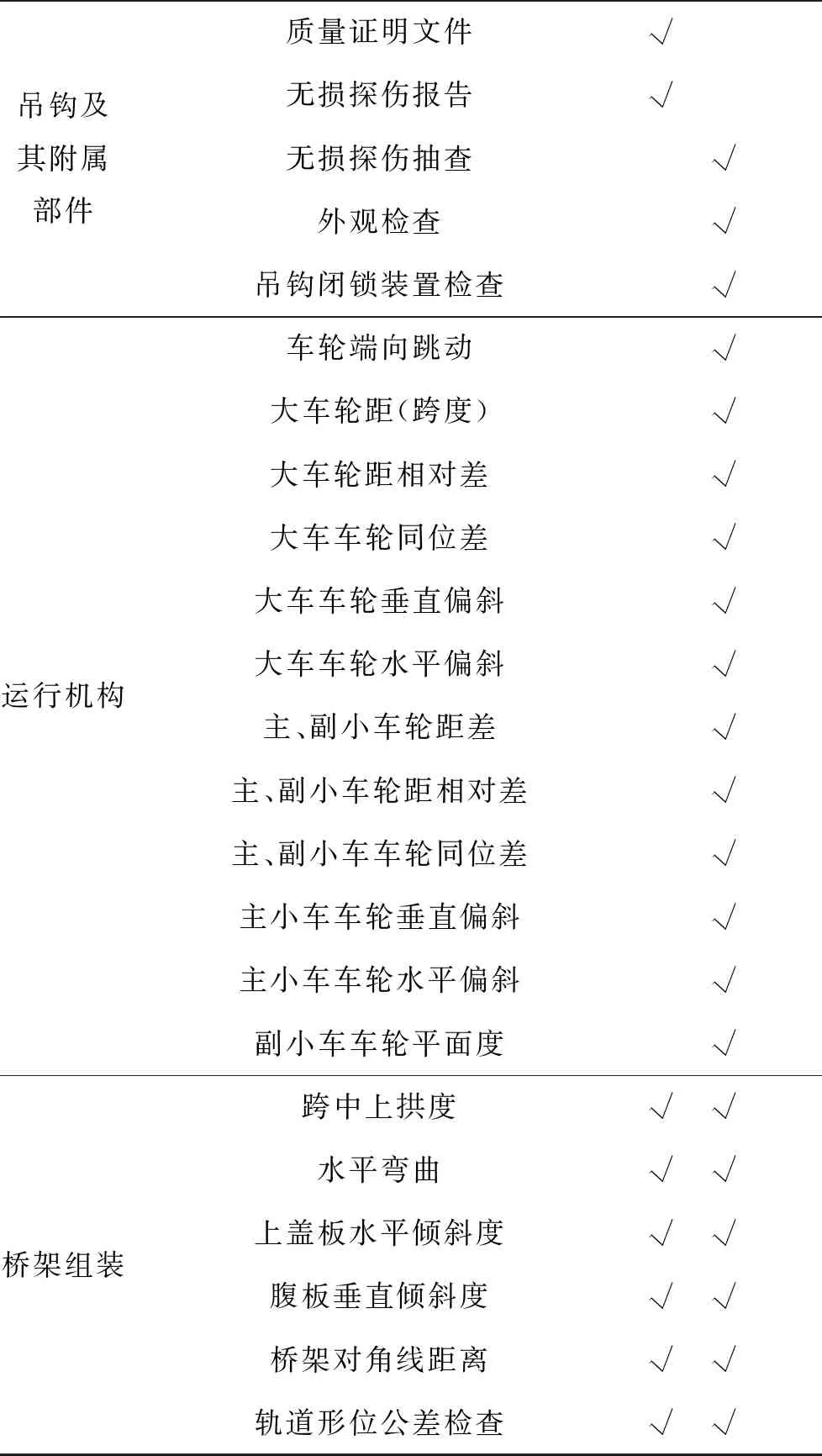

根据桥机制造特点,对制造质量有明显影响的重要工序环节,或针对设备的关键部位、加工制造的薄弱环节及易产生质量缺陷的工艺过程设置制造质量见证点,确定控制项目及要求,并做好了预控及技术复核,以实现对制造质量的全面控制。质量控制点分三类,分别为:文件见证点(R)、现场见证点(W)和停工待检点(H)[5],具体质量控制点详见表3。在制造过程中,制造方每到一个质量见证点,及时向驻厂监造报检,确认合格方进入下一个工艺流程。

表3 1 300/160 t桥机主要部件监造质量控制点表

2.2 督促厂家建立健全质量保证体系

督促制造厂建立健全质量保证体系,确保体系正常运转。驻厂监造工程师进场后要对制造厂的质量保证体系及相关的工艺文件进行审查,设立质量见证点,明确质检员职责与检验流程,严格落实三检制,强化工序检验,对关键部位、技术难度大的工序厂家技术人员要事先对操作人员进行技术交底;检验仪器及时校验,保证在有效期内。

2.3 把好材料关,从源头上控制桥机制造质量

原材料是桥机制造质量的先决条件,材料进场后检查其质量证明书,重要材料厂内复检,确保合格。制造桥机使用的中厚钢板多,钢材应选用国内知名厂家产品。吊钩、轴、齿轮等锻件生产周期长,发现缺陷往往要报废重新制作,故尽早签订购货合同,提供充足的生产周期。发现材料缺陷,要严格按照相关规范要求进行处理。例如,驻厂监造工程师现场见证白鹤滩水电站3号桥机主起升卷筒筒体85 mm厚板材探伤时,发现该板端部有一处密集性点状缺陷,分析板内存在密集性点状细小夹渣。监造工程师根据GB/T2970-2016《厚钢板超声波检测方法》Ⅰ级标准,按多个缺陷累计面积和判定钢板不达标,最终重新采购钢板。

续表3

2.4 严格控制零部件加工精度

桥机的行走机构、起升机构由多个部件组装而成,每个零部件的机加工精度均会影响整体装配尺寸的精度。零部件机加工过程中严格控制加工精度,单件加工精度越高越利于整体尺寸的把控,同时可根据经验选择正负偏差,确保装配完成后整体尺寸符合设计要求。

2.5 加强焊接质量控制

焊接质量直接影响桥机整体结构安全。监造工程师必须重视焊接质量的控制,采用事前与过程控制相结合的方法,确保焊接质量符合设计要求。首先,严格按焊接工艺施焊,检查焊工资质、焊缝坡口尺寸、角度及清根质量是否符合要求,在满足施焊条件后方可动焊;其次,焊接过程重点巡查焊接工艺执行情况,对出现违规行为要及时制止并进行改正;第三,对吊钩横梁、卷筒等重要部件的焊接,采取旁站方式,全面控制焊接质量。监造探伤工程师及时对具备条件的焊缝进行探伤,发现缺陷督促制造厂进行处理,返修焊缝质量要达到设计及相关标准的要求。

2.6 加强外协件的质量检查

在制造厂生产任务重、追求经济效益等因素的作用下,桥机部分零部件采用外协制作,因外协队伍技术能力不一、技术交底不充分、质量保证体系不健全等问题,更容易发生质量缺陷,故要做好外协件的质量控制和检验,督促制造厂提高质量意识,加强外协零部件质量控制,对外协件要重点检查,严格把关。

3 结 语

监造对于提高水电工程设备制造质量意义重大,是设备安全稳定运行的基本保障。白鹤滩水电站主厂房桥机起重量大、运行机构多,制造难度大,通过监造人员编制并执行监造大纲与细则,督促落实厂家质量保证体系,加强原材料及元器件的验收检验,严格控制焊缝质量,把好外协件的质量关,确保了设备的制造质量。桥机制造完成后进行了出厂验收,桥架、行走机构、小车架、起升机构、电控系统的各项性能参数指标符合合同、设计及规范要求,4台1 300/160 t桥机均一次性通过验收。