燃烧室温度对加氢燃烧器外壳超温的影响

2021-07-21李长春杨幸儒

李 凯,李长春,杨 洋,杨幸儒

(中石化广元天然气净化有限公司,四川 广元 628000)

川气东送项目是继西气东输工程之后我国天然气管网建设历程中的又一标志性事件,元坝净化厂作为川气东送项目中高含硫气田的重要净化基地,每年的净化气量均超过35亿m3(20 ℃、101.325 kPa,下同),在2019年,净化厂的天然气净化量达到40.5亿m3,业已成为“川气东送”持续发展的核心阵地【1】,对促进中西部产业结构调整和沿江区域经济发展意义重大。

元坝净化厂净化的原料气中H2S含量较高(平均浓度:5.55vol,%),为了保证尾气中SO2等废气排放达到国家要求, 元坝净化厂通过工艺对比, 选择加氢还原再胺液吸收的尾气处理办法,加氢燃烧器即为该工艺的核心设备。加氢燃烧器在面临高含硫、高腐蚀环境的同时还面临着高温、临氢等恶劣环境【2】,长期被元坝净化厂列为重点关注设备。监控发现,4套联合装置均出现不同程度的加氢燃烧器外壁超温的共性问题。加氢炉外壁温度持续升高已经给净化厂的安全生产带来较大安全隐患,一旦险情蔓延,现场应急处置和抢修形势将十分严峻,这些问题已成为制约元坝气田安全、 平稳、 高效运行的瓶颈, 因此分析加氢燃烧器局部超温原因并制定出相应应对措施,对加氢燃烧器的后期维护保养,甚至整个净化厂的生产运营都具有重要意义。加氢燃烧器局部超温的原因较多,本文仅讨论其主要原因——加氢燃烧器的燃烧室温度对加氢燃烧器局部超温的影响。

1 加氢燃烧器运行现状

1.1 加氢燃烧器工作原理

元坝净化厂尾气处理单元采用的是还原吸收工艺,在加氢燃烧器内使燃料气发生如下次氧化反应生成还原性气体H2与CO:

CO+H2O(气)→CO2+H2

来自硫磺单元的尾气进入加氢燃烧器,与燃烧器中次氧化反应产生的还原性气体进行混合,并将温度升高至280 ℃,再进入加氢反应器内使尾气中所含的SO2等与还原性气体在催化剂作用下发生如下反应,转化为可用MDEA(甲基二乙醇胺)进行吸收的H2S。

SO2+3H2→H2S+2H2O

Sx+xH2→xH2S

尾气处理单元中,需正确控制加氢燃烧器燃烧空气的流量以达到控制燃烧室温度的目标。尾气中的硫化物与加氢炉所产生的还原性气体(CO、H2)发生还原反应生成H2S气体,H2S气体再经过E-401冷却器冷却后进行胺液吸收,从而达到降低尾气排放的环保要求。

为保证加氢燃烧器能在高温、高含硫条件下长期稳定运行,元坝净化厂对比分析了国内外多家厂商燃烧器的优缺点,最终选择了由荷兰Duiker公司设计的燃烧器。该燃烧器的主体结构由1个带耐火内衬喷嘴燃烧区的气体箱、1个空气调节器、1把燃料气枪和1个气鼻组成。

燃烧器壳体材质为欧标ASTM A-516Gr.70,相当于国内碳钢材料Q345R,壳体厚度为14 mm,耐热温度为425 ℃。燃烧室内浇筑有耐火隔热衬里,厚度为251 mm。耐火衬里设计耐热最高温度为1 750 ℃,在正常操作条件下燃烧室内燃烧温度预计为1 600 ℃;燃烧器壳体温度为170~300 ℃,其设计最高温度为350 ℃。

1.2 加氢燃烧器外壁局部超温问题

日常巡检测温发现,四联合加氢燃烧器观火孔根部温度高达470 ℃,为了解其他联合观火孔情况,对另外3套联合装置也进行了全面检测。测量发现,三联合炉头观火孔根部附近温度达到481 ℃,二联合达到355 ℃,一联合为200 ℃(正常温度),并且三联合加氢燃烧器观火孔处壳体外壁已过烧发黑(如图1所示),第一、二、四联合没有发黑情况。

图1 三联合加氢燃烧器观火孔及其根部过烧情况

1.3 外壁局部超温原因确认

图2(a)~图2(b)为燃烧器内部衬里情况。由图2(a)可见,加氢燃烧器衬里出现明显裂纹,该裂纹基本贯穿整个耐火砖层,使炉膛内的高温气体可通过耐火砖缝隙直接渗透至耐火砖层,并且部分位置浇筑层缝隙处的耐火材料存在如图2(b)所示的破碎并从本体脱落的现象。根据炉头衬里的失效情况,同时结合加氢炉衬里设计资料分析得知,衬里材料出现裂纹导致加氢炉金属外壁超温的原因有燃烧室温度偏高、自身材质、大气腐蚀等,其中燃烧室温度影响较大,故本文主要讨论燃烧室温度偏高对加氢燃烧器外壳超温的影响。

图2 燃烧器内部衬里情况

2 分析讨论

加氢燃烧器燃烧室温度主要受配风比和降温蒸汽流量的影响,故从这两个方面进行讨论。

2.1 燃料气配风比的影响

加氢炉运行过程中,燃料气为欠氧燃烧,燃烧空气与燃料气配比过大会造成加氢燃烧器炉膛温度过高。根据刚玉耐火砖的基本性质可知,联合装置加氢炉刚玉砖的最高运行温度为1 600~1 670 ℃。

2.1.1 配风比对温度的影响

为使加氢燃烧室工作温度处于耐火砖能够承受的温度范围内,采用调整加氢炉原料气配风比的方法进行控制。本文分别计算了燃料气的配风比(摩尔比)为7.5∶1、 7.9∶1、 8.3∶1、 8.7∶1、 9.1∶1和9.5∶1的情况下燃烧室内火焰温度,得到燃烧室中间剖面上的温度分布云图,如图3(a)~图3(f)所示。

图3 燃烧室中间剖面上的温度分布云图

由图3(a)~图3(f)可知,随着配风比的增大,高温区域不断增大,火焰的长度不断增加,燃烧室出口端温度也逐渐升高。这也进一步证明,提高配风比可以获得更高的燃烧温度。导致这一现象的原因是炉膛内部燃料燃烧充分从而释放出了更多的热量。另外随着配风比的增大,火焰有一定程度的向上倾斜,这是因为CH4燃烧后形成的烟气密度较小、向上流动,从而导致火焰向上偏斜。这与装置现场燃烧室上部耐火砖失效情况一致。再者随着加氢炉配风比的增大,火焰长度明显增大,当加氢炉配风比超过8.3∶1时,火焰会对燃烧室尾部造成冲击,且因燃料气存在波动,使得火焰对加氢炉法兰连接处耐火砖高温冲击及长周期不稳定火焰冲击强度增加,由于加氢燃烧器与加氢炉炉膛采用的是法兰连接,而该法兰连接处采用防火棉进行密封,长期的火焰冲击会加快防火棉失效,使得该法兰连接处温度偏高。上述分析表明,在日常操作中,燃烧室存在配风比过大导致燃烧室超温的情况,长时间在超温工况下运行则进一步导致了加氢燃烧器结构损坏。为了避免加氢燃烧器因完全燃烧而超温,将配风比严格控制在8.3∶1左右较为合适。

2.2 降温蒸汽流量的影响

在加氢炉正常运行时,通过低压降温蒸汽吸热来降低燃烧室内的反应温度。蒸汽流量过小,燃烧室内温度无法下降至工艺参数要求的炉膛温度,会降低炉头的使用寿命;蒸汽流量过大则会导致燃烧室温度过低,且燃烧室内H2S与降温蒸汽结合形成酸性气体,腐蚀燃烧室内耐火材料,降低耐火材料的使用寿命。

加氢燃烧器燃烧室耐火砖的化学成分主要是Al2O3,其次是SiO2。研究结果认为【3】:当有大量蒸汽存在时,SiO2会发生溶解;温度在816 ℃以上时,SiO2则会从耐火材料中被蒸馏出来。耐火材料的强度降低程度随蒸汽分压的增加和温度的提高而增大。因此,生产中需要严格控制进入加氢炉燃烧室的降温蒸汽量。

在正常条件下,净化厂加氢炉燃烧室内的温度约为1 600 ℃,降温低压蒸汽温度约为150 ℃。为确定正常工作条件下的蒸汽流量,需要对燃烧室内的热量进行相关计算。通过分析可知,在加氢炉燃烧室内存在燃烧反应、多种热传递反应等复杂工况,因此根据火用的概念来进行计算。

火用效率=Ex(收益)/Ex(支付)

(1)

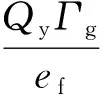

根据热量火用的概念【4】,可以推出表达式中含有热效率与水蒸气平均吸热温度的燃烧室火用效率公式。燃烧室水蒸气工质的有效吸热效率为:

Qg=BQyΓg

式中:Qg——燃烧室有效吸热量,kJ;

B——燃料消耗量,kg;

Qy——燃料应用极低位发热量,kJ;

Γg——燃烧室的热效率,%。

水蒸气平均吸热温度Tm为:

(2)

式中:Tm——水蒸气平均吸热温度,K;

h——降温蒸汽的焓值,kJ/kg;

s——降温蒸汽的熵值,kJ/(kg·K)。

查询水蒸气的焓熵图可以得知,蒸汽压力0.06 MPa、温度150 ℃、焓值为2 796.2 kJ/kg时的熵值为s=7.8 kJ/(kg·K)。由此计算可得:

燃烧室水蒸气工质获得的热量火用为:

(3)

式中:EQ——燃烧室水蒸气工质所获得的热量火用,kJ;

T0——燃烧室温度,K,当环境温度保持在1 600 ℃时,T0=1 873.15 K。

按照目的火用效率定义【5】,燃烧室火用效率应为:

(4)

式中:Γr——燃烧室火用效率,%,根据加氢燃烧器相关资料得知,Γr=91.7%;

ef——原料气的化学火用,kJ/kg。

以龟山-吉田体系为计算基准,则甲烷的标准摩尔化学火用为51 886.8 kJ/kg。

燃烧室热效率Γg与水蒸气的平均吸热温度Tm对燃烧室火用效率Γr的影响程度可根据小偏差法原理来确定。当Γg和Tm产生小的偏差后,对Γr的影响可用其相对变化率的一次方表示,即:

X与B表示参量Γg与Tm对燃烧室火用的影响因子,其值反映了这两个参量相对变化时所引起的燃烧室火用效率的相对变化率,即Γg与Tm对Γr的影响的大小,取决于其影响因子X和B的大小。

当X=B时,Tm=2T0,Γg与Tm对燃烧室火用的影响同等重要;当X

将燃烧室温度T0=1 873.15 K、蒸汽吸热温度Tm=128 513 K代入式(3)进行计算可得,每kg燃料气在燃烧室发生完全燃烧时,为将炉温降低至1 600 ℃,蒸汽工质所需吸收的热量火用为:

根据燃烧室的工况可知,水蒸气在燃烧室内温度由150 ℃升高至1 600 ℃,由于水蒸气的比热容c=2.08 kJ/(kg·℃),因此,每kg燃料气在燃烧室发生完全燃烧时所需的水蒸气流量为:

≈0.325 kg

根据联合装置DCS系统对燃料气流量的监控可以得知,进入加氢燃烧室的燃料气流量约为185 kg/h,因此,甲烷在燃烧室完全燃烧时所需的降温蒸汽流量约为:

m=0.325×190=61.75 kg/h

通过对相关计算式进行分析可知,水蒸气平均吸热温度的大小主要取决于燃烧室蒸汽的参数。当燃烧室入口蒸汽温度不变而提高蒸汽压力(提高蒸汽流量)时,降温蒸汽平均吸热温度明显上升, 当蒸汽压力不变而提高燃烧室入口蒸汽温度时,降温蒸汽平均吸热温度上升趋势减缓,故降温蒸汽流量控制在61.75 kg/h较为合适。

2020年1月起,4台加氢炉均在如上配风比和蒸汽流量值附近进行操作,每日对加氢炉外壁进行测温,截至2021年6月15日,测量最高温度均小于300 ℃。

3 结语

通过分析讨论加氢燃烧器超温原因,得到如下结论:

1) 不合适的配风比会导致燃烧室温度偏高、火焰长度偏长,对加氢燃烧器尾部冲击较大;配风比控制在8.3较为合适。

2) 减温蒸汽流量对燃烧室温度影响较大,流量过低会导致燃烧室温度过高,流量过高则会导致燃烧室温度降低,且在高温条件下,蒸汽环境会使耐火材料中的SiO2被蒸馏出,从而导致耐火材料强度降低;计算结果显示,蒸汽流量控制在61.75 kg/h较为合适。