环流反应器环形气体分布器结构优化与性能分析

2021-07-21何庆生范景福

何庆生,许 健,范景福

(中石化炼化工程(集团)股份有限公司洛阳技术研发中心,河南 洛阳 471000)

气升式环流反应器(以下简称环流反应器)是基于传统鼓泡塔改进后形成的多相反应流体在反应器内形成循环流动的高效反应器,由于加装了导流装置,可使反应流体有规律地循环流动,具有良好的传热、传质和相间接触效率,在能源化工、环境保护和生物医药等诸多领域得到了广泛的应用【1-4】。国内外学者为强化环流反应器的传质效率做了大量的研究,杨卫国等【5】研究了主要操作条件对气液传质系数的影响规律,发现增加表观液速可使气液相界面积和气液传质系数增大。赵斌等【6】研究发现,增加液相湍流强度,气液表面更新速率快,氧传质系数则相应增大。韦朝海等【7-8】分析了固含率等参数与氧传递系数的相关性,结果表明随着固含率增加,氧传质系数呈现先增大后减小的趋势。

气体分布器是环流反应器中的核心部件【9-10】。气体分布器不仅能够产生足够的液体循环推动力促使气、液、固三相间进行有效接触,还能够使水中的溶解氧稳定在一定范围,满足污水处理过程中功能微生物的氧气需求,因此气体分布器的性能差异直接关系到反应器的传质效率与运行效能。环形气体分布器是三大类气体分布器中重要的一种,具有结构简单、传质效率高的特点。本文重点针对污水好氧生化处理领域的环流反应器开展环形气体分布器结构优化研究,考察各实验条件下,环形气体分布器对环流反应器的流化效果和传质性能影响,为后续环流反应器在好氧生化污水处理方面的工业化应用提供技术参考。

1 实验装置与方法

1.1 实验装置

环流反应器结构如图1所示。为了观测方便, 本实验中的环流反应器采用有机玻璃制成, 反应器底部外筒内径为φ260 mm(外径φ280 mm),高1 800 mm;反应器顶部采用锥形扩径结构,顶部三相分离区高700 mm,外径φ500 mm。内设导流筒和环形气体分布器,其中导流筒直径为φ180 mm,高1 800 mm。导流筒半径以R表示(R=90 mm),其距反应器底部高度为3R。将溶解氧仪探头置于床内降流区的中间位置(此位置较具代表性,经多次测量此处的溶解氧浓度约为底部与顶部的平均值)测定环流反应器溶解氧浓度。实验过程中,向装满废水的环流反应器内通入压缩空气,经气体分布器射入反应器与废水混合,在上升区利用其所携带的动能提升废水。当混合物到达反应器顶部(气液分离区)时,大部分气泡在气液界面破裂后从排气管排出。一部分残余气体以气泡形式随废水与固相填料进入降流区,继续反应后经底部折流区再次返回上升区,形成完整内环流。在此循环过程中,气、液、固三相可均匀分散于整个反应器中,实现气、液、固三相高效传质。反应器内固相载体是粒径为1~2 mm 的不规则颗粒活性炭,其投加量为反应器体积的10%。

图1 环流反应器示意

如图2所示,环形气体分布器由中心的进气管、与环管相连的分支管、分布环和环上导气孔等四部分组成;进气管下端可直接连通气体管线,上端连通若干分支管,顶部密封;分支管之间以相同角度平均分布,分支管向心端焊接并连通到进气管上,另一端与分布环连通;分布环向外、下一定角度的圆圈上,按照一定的开孔率均匀开设导气孔若干。

图2 环形气体分布器结构

2 实验方法

2.1 实验过程

实验在常温、常压下进行,控制进气量为0.5~4.0 m3/h,依次调整环形气体气孔开孔方向、分布器直径、安装高度等单一变量,监测实验全程氧体积传质系数的变化,考察各实验阶段气升式环流生物反应器流化效果和传质性能。

2.2 氧体积传质系数的测量与计算

反应器注满水后,用氮气对反应器内氧气进行驱赶,使反应器内溶氧值接近零值。此后,切换氮气为空气,利用溶解氧仪监测装置内溶氧浓度的变化,最后利用式(1)计算得出氧体积传质系数(符号说明见文末,下同)。

(1)

2.3 气体分布器曝气性能指标

环流反应器的气体分布器性能优劣主要通过充氧能力、氧利用率、理论动力效率等指标进行量化评估,实验测定氧传质系数,再经计算得出气体分布器的充氧能力、氧利用率、理论动力效率性能参数。充氧能力高,即氧传质系数大或推动力大,则会增加能耗。若供气量小,氧的利用率虽高,则供氧量(或吸氧量)不足;增大曝气量,可提高氧的利用率,但动力效率会降低。因此,评价气体分布器曝气性能最重要的指标是在满足足够的充氧能力条件下动力效率的高低。

充氧能力是在标准状态、测试条件下,气体分布器在一定时间内向溶解氧浓度为零的液相中传递氧气的质量。

分布器的充氧能力qc与氧体积传质系数KLa关系如下:

qc=KLa·V·Cs(20)=0.55·KLa·V

(2)

氧利用率指在20 ℃、常压的测试条件下,气体分布器在一定时间内通过气体传质传递到液体水中的氧气体积量占气体分布器供氧总体积量的百分比。

分布器的氧利用率E与充氧能力qc的关系如下:

(3)

动力效率是在标准状态、测试条件下,气体分布器在向液体供气过程中,消耗 1 kW·h有用功所传递到液体水中的氧气体积数。

分布器的动力效率Ep与充氧能力qc的关系如下:

(4)

3 结果与讨论

3.1 环形气体分布器开孔方向对氧体积传质性能的影响

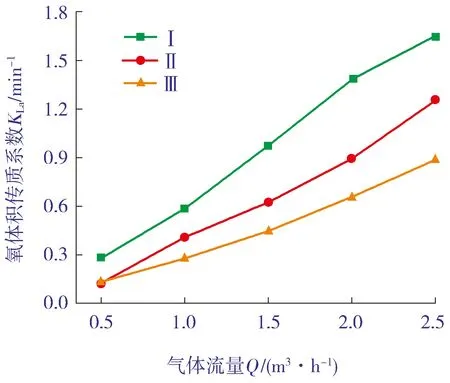

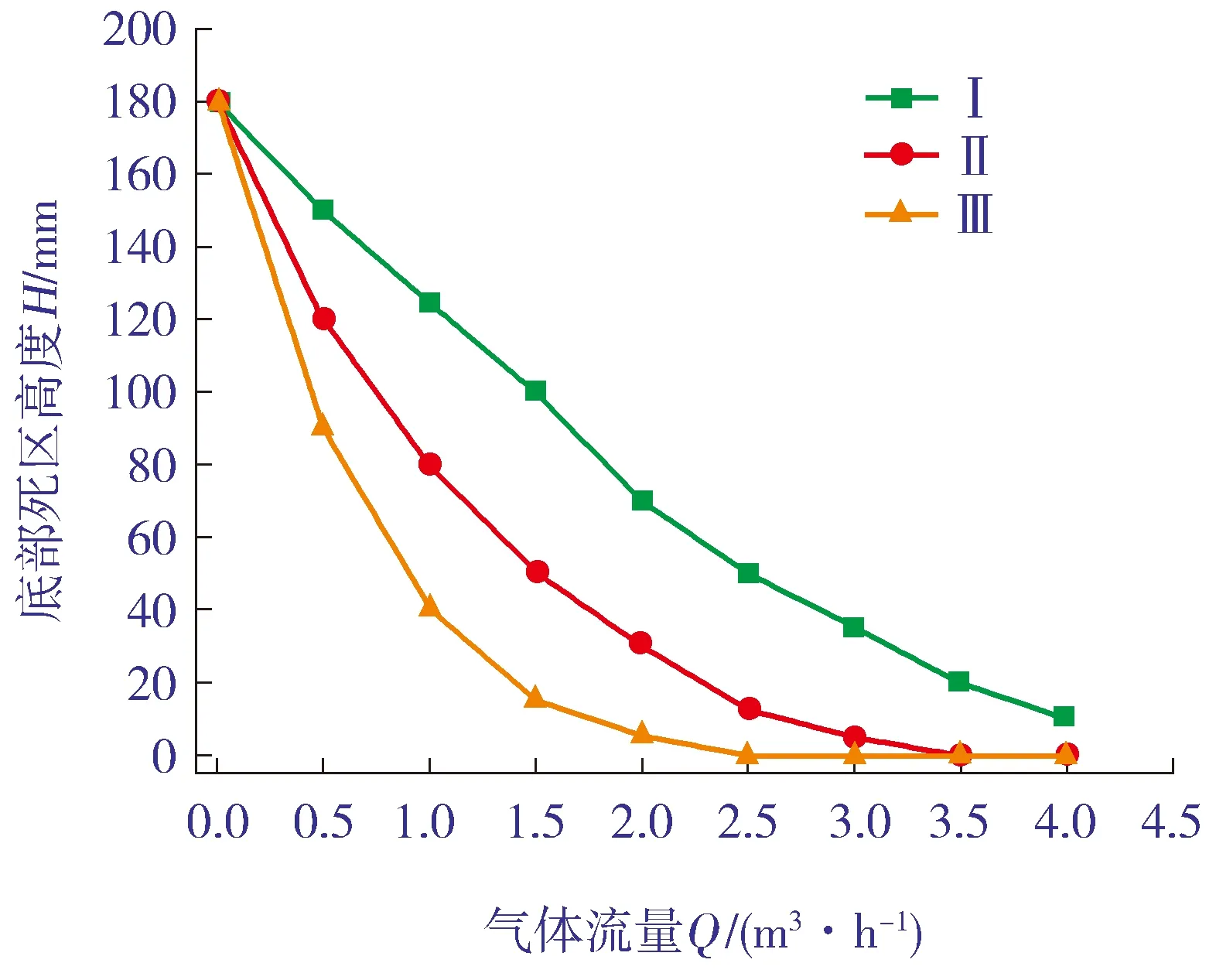

开孔方向对分布器的实际应用及操作产生较大影响。当装置停用时, 开孔垂直向上的分布孔易被沉降的固体颗粒堵塞, 分布孔外斜向下可减少甚至避免堵塞现象的发生。控制进气量为0.5~4.0 m3/h,在分布器分布环直径为R(即导流筒半径)、安装高度为1.2R条件下,调整分布器导气孔开孔方向分别为垂直向上(Ⅰ)、 水平外下30°(Ⅱ)、水平外下60°(Ⅲ)三个角度,测得氧体积传质系数变化见图3,底部死区高度见图4。

图3 开孔方向对氧体积传质系数KLa的影响

图4 开孔方向对底部死区高度的影响

如图3所示,分布器开孔方向垂直向上时,环流反应器内氧的传质系数最大;水平方向外向下30°开孔传质系数略大于水平方向外向下60°开孔,这主要是由于向下的动力损失较大,水平方向外向下30°与循环的流体相互作用,强化了传质,从而提高了传质效率。考虑到垂直向上的开孔方向容易引起分布孔堵塞等情况,因此实际应用时开孔方向选用水平方向外向下30°更合适。

如图4所示,分布器开孔垂直向上时,反应器底固相载体堆积较多,反应器死区体积最大;随着分布器开孔角度从水平方向外向下30°增加至60°,反应器底死区体积逐渐降低。这是因为在角度为30°时,随着进气量的增加,气体射流强度逐渐增强,气泡向上流动时易靠近内筒壁而影响流化效果,当进气量继续增大时,有部分气泡容易从内筒逸出,从底部进入环隙区域,进而使外筒液体循环速度降低,导致固相载体堆积于反应器底,增加反应器死区。

3.2 环形气体分布器直径对传质性能的影响

分布环直径是环形气体分布器的重要尺寸之一,若直径太小,则如同管式分布器,分散度不够,容易产生气泡聚并,不利于气体扩散溶解;若直径太大,则气体容易逸出导流筒,不利于反应器内流体循环流化。控制进气量为0.5~2.5 m3/h,在安装高度为1.2R条件下,调整分布环直径分别为0.4R、0.5R、0.6R和0.7R,测得氧体积传质系数变化见图5。

图5 分布环直径对氧体积传质系数KLa的影响

从图5可以看出:随着环形分布器直径从0.4R逐渐增大到0.7R,反应器内氧体积传质系数呈先增大后减小的趋势;在不同气量条件下,分布器直径0.5R均表现出最大的氧体积传质系数。这是因为分布环直径过小时,气泡聚并的机率增大,小气泡聚并成大气泡,气液接触的表面积变小,从而导致氧体积传质系数变小;而分布环直径较大时,则易造成气泡与内筒壁接触,甚至会导致气泡从内筒与反应器内壁之间的环隙区域逸出,从而降低环隙间气液循环流速,不利于导流筒内外循环流体特性的改善。

3.3 环形气体分布器安装高度对传质性能的影响

控制进气量为0.5~2.5 m3/h,在分布器直径为0.5R、开孔方向水平外向下30°条件下,选取进气分布环到导流筒底部距离为0、0.5R、1.0R和1.5R四个位置进行安装,测得氧体积传质系数变化见图6。

图6 进气管高度对氧体积传质系数KLa的影响

从图6可以看出:随着分布器安装高度从0~1.5R逐渐增高,氧体积传质系数先增大后减小, 其中安装高度为0.5R时, 反应器在0.5~2.5 m3/h 气量条件下,氧体积传质系数均呈现最佳;在进气量为2.5 m3/h,氧体积传质系数达到最高,为1.35 min-1。

结合实验现象,改变分布器安装高度后,反应器底部固相载体堆积较多,死区变化明显。反应器死区减少,固相载体不堆积意味着反应器内有效载体数量的增多。固相载体具有气泡破碎功能,能够进一步提高传质效果,因而氧体积传质系数也随之增大。安装高度为1.0R时,由于气体射流的原因有部分气泡进入外环导致氧体积传质系数减小,故气体分布环到导流筒底部距离为0.5R时氧体积传质系数最高,传质效果最好。

3.4 环形气体分布器性能

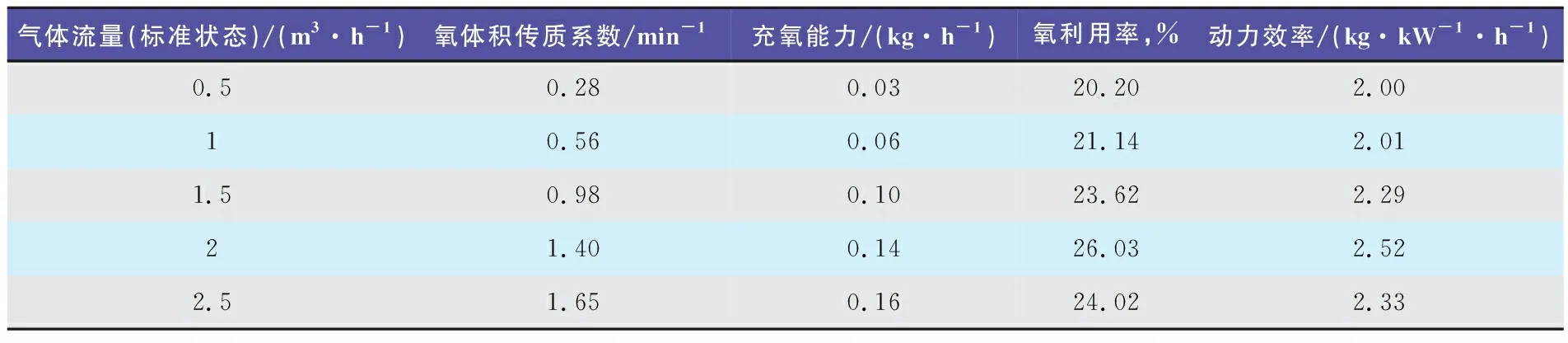

常温条件下,在气体分布器导气孔方向为水平外向下30°、直径为0.5R、安装高度为0.5R时的环流反应器中测试优化后的环形分布器的氧体积传质系数,通过计算【11】得出环形分布器充氧能力、氧利用率与动力效率等性能指标,见表1。

表1 环形分布器性能参数

由表1可以看出不同气量下的环形气体分布器的氧体积传质系数、充氧能力、氧利用率与动力效率等性能指标情况,其中环形分布器的氧体积传质系数与充氧能力均随着气体流量的增加而增加,氧利用率与动力效率随着气体流量的增加呈现先增加后降低的趋势。优化后的环形分布器最优气体流量为2 m3/h,此时,环形分布器的充氧能力为0.14 kg/h,氧利用率为26.03%,动力效率为2.52 kg/(kW·h)。

4 结论

1) 分布器导气孔方向为水平外向下30°时,可避免气孔堵塞,并能保持较高的氧传质速率。

2) 分布器直径过小,气泡在升流区容易聚并;直径过大,则气泡容易从底部进入导流筒与反应器内壁之间的环隙区域;当分布器直径为0.5R时,氧传质效果最佳。

3) 分布器安装高度(即分布环与导流筒底部距离)为0.5R时,氧体积传质系数最高。

4) 环形气体分布器在适宜的气体流量条件下(2 m3/h),其充氧能力为0.14 kg/h,氧利用率为26.03%,动力效率为2.52 kg/(kW·h)。

符号说明:

KLa——氧体积传质系数,min-1;

t——时间,s;

CL0——水中初始溶解氧浓度,mg/L;

CL(t)——时间为t时的氧浓度;

Cs(20)——20 ℃水中饱和溶解氧浓度,mg/L;

E——氧利用率,%;

V——反应器的体积,m3;

qc——气体分布器充氧能力,kg/h;

Ep——理论动力效率,kg/(kW·h);

Q——供氧体积量,m3/h;

NT——分布器充氧理论功率,kW。