基于控制器局域网络的汽车电气控制系统设计与实现

2021-07-21刘贯华

刘贯华

(深圳鹏城技师学院,深圳 518000)

引言

随着汽车工业的快速发展和人们对汽车功能化要求的逐渐提高,现代化汽车中的电气设备和控制器逐渐增多[1],需要设计更多的控制系统模块实现功能化的要求。电气控制系统复杂程度的提高必然对设计提出更高的要求,而传统的点对点连接的方式已经无法满足汽车电气功能化要求[2],因为在传统连接方式下会发生愈来愈多的故障,安全隐患加重,需要基于控制器局域网络对电气控制系统进行设计[3-5],以满足现代化汽车功能化使用要求。本文在结合实际故障案例和汽车电气控制系统发展趋势的基础上,以汽车电器控制系统和智能仪表控制系统为研究对象,通过模块化设计和功能原理分析,得出了适宜的电气控制系统并对故障诊断系统进行了设计与说明,结果有助于电气控制系统方案的升级并推动在工业化中的应用。

1 汽车电器控制系统

汽车电器控制系统在整车系统中起着至关重要的作用,除了汽车发动机等动力系统和完全部件外的控制系统,包括灯光、电机、继电器、电磁阀和加热器件等的控制系统都属于电器控制系统。随着现代化汽车工业的快速发展,对汽车电器控制系统的要求逐渐提高,在传统汽车控制器的基础上,逐渐摄入了智能化控制模块,但是其设计原则仍然要遵循[6-8]:①控制系统模块化设计;②功能模块可扩展;③高性价比;④使用和维护方便快捷。

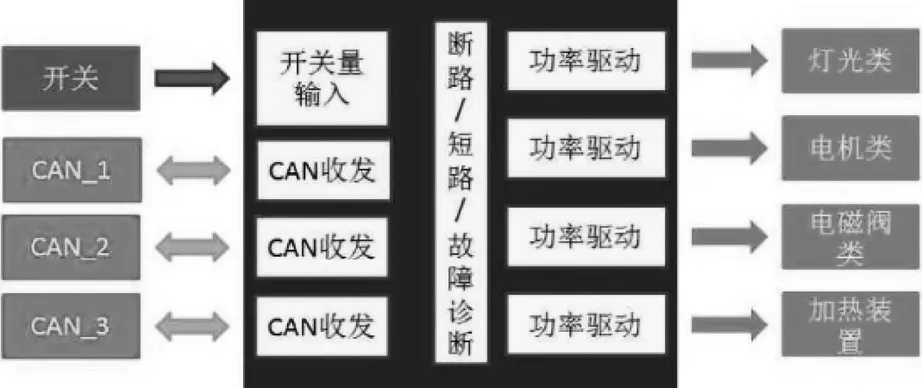

图1为汽车驾驶室电气控制模块设计图。由于驾驶室是驾驶员控制整车运行的核心区域,汽车的开关控制信号采集、车灯和雨刮器控制、门锁控制和喇叭控制等都在驾驶室内实现。在汽车行驶过程中,驾驶室控制系统需要明晰驾驶员的真实意图,且各个不同的功能需要独立运作,以防止控制系统出现意图混淆。因此,设计了如图1的通过接收开关来区分功能的属性,包括开关部分设计成各自独立的输入模块(CAN_1、CAN_2和CAN_3等),控制系统在接收到信号后进行CAN收发;在控制系统中还设计有短路、断路和故障诊断系统,利于在汽车行驶过程中出现故障时,优先采取自诊断模式,自行排除障碍以恢复正常使用功能。此外,灯光类、电机类、电磁阀类和加热装置类都可以通过功率驱动独立实现,分别对应开关信号类、传感器电压信号类、传感器电阻值类和加热器件类。如果需要对现有汽车进行局部功能改造,只需在控制系统中对单独模块进行更换,而不需要对整个系统进行重新布局和更换,在缩短改装、修复时间的同时,可以节省成本,满足多功能使用需求。

图1 汽车驾驶室电气控制模块设计

图2为汽车驾驶室电气控制模块内部结构和宏观形貌。从汽车驾驶室电气控制模块内部结构中可见,各个功能模块都是单独存在,独立通过模块控制系统进行驱动,不存在功能混淆和交叉互联现象,在进行诊断、功能调整等作业时,较为方便快捷实现目的;控制模块外观中可见,各个功能模块多为插槽结构,可以插拔而实现更换目的,大多情况下甚至不需要专业人员而自行进行更换模块即可。

图2 汽车驾驶室电气控制模块内部结构和宏观形貌

图3为汽车底盘电气控制模块示意图。与汽车驾驶室电气控制模块相似的是,底盘电气控制系统也都采取独立模块设计形式,且自带断路、短路和故障诊断系统,灯光类(制动灯、小邓等)、电机类(换挡切换等)、电磁阀类(排气制动电磁气阀等)和加热装置(空气干燥器加热等)也都独立通过模块进行功率驱动。不同的是,在输入端同时设有开关和传感器控制系统,相应地接收端则包括开关量输入和A/D控制,而CAN接口则与CAN收发双向互动。

图3 汽车底盘电气控制模块示意图

在汽车电器控制系统中,驾驶室电器控制系统(BCM)和底盘电器控制系统(CCM)协同工作,各自通过模块化设计进行信号采集和能力输出,数据传输与控制路径如图4。BCM通过采集开关信息传输给仪表并控制对象,采集传感器信号通过CAN传输给仪表。在底盘控制系统中,BCM采集开关信号并通过CAN传输给CCM,再通过CAN传输给仪表并控制对象;在传感器信号采集过程中,CCM直接采集信号并通过CAN传输给仪表。

图4 汽车电器控制系统的数据传输与控制路径

2 汽车智能仪表控制系统

汽车仪表在汽车行驶过程中起着给驾驶员传递汽车状态的作用,现代化汽车目前都要求仪表控制系统可以采集和处理驾驶员所需要的汽车交互信息[9],要求在设计过程中增加数字化纵向仪表功能、支持仪表反应功能故障并自行诊断与修复,以及外设监控等功能。图5为总线仪表控制系统示意图,可见,智能仪表部分包括转速表、指示灯、电池电压、机油压力、车速、水温表和燃油表等功能显示,驾驶员在使用车辆时,可以方便快捷的了解仪表中显示的各个信息,从而更好地保障车辆顺利使用。

图5 总线仪表控制系统示意图

图6为总线仪表控制系统原理框图。在设计总线仪表控制系统过程中,驱动端主要考虑了液晶驱动系统(显示屏)、步进电机驱动系统(步进电机表盘)、LED驱动系统(信号指示灯),输入端主要考虑开关量输入、A/D和CAN模块(CAN_1、CAN_2),并通过微处理器实现图像/数据处理。

图6 总线仪表控制系统原理框图

3 电气控制系统故障诊断

在汽车实际使用过程中,由于汽车自身状态、外部环境、保养程度等各方面的因素都不同,故障通常在不同的模块中产生,从而对控制系统带来不同的影响,按故障持续时间来说,电气控制系统故障包括较短时间内即可修复的故障(瞬时故障)和长期存在的故障(永久故障)[10],而前期出现的几率远大于后者。因此,我们基于瞬时故障设计了电气控制系统故障管理模块,如图7。控制模块状态和数据传输到故障检测模块,该模块将系统级故障信息传输给故障上报单元,并将故障信息传输给故障策略库;故障策略库将系统内存储的数据信息进行匹配,并得出最接近的恢复策略并反馈给故障检测系统;之后故障检测模块通过恢复动作进行故障恢复,并形成整体闭环。

图7 汽车电气控制系统故障管理模块

当电气控制系统遇到故障时,驾驶员可以启动故障分级恢复和安全控制系统,具体流程为:①启动故障分级恢复和安全控制系统;②各个不同的控制模块进行故障检测;③检测完成后输出检测结果,判断是否发现故障;④如果发现故障,可采用附带的故障处理系统进行操作,如没有发现故障则需要进一步反馈给上次检测系统,并通过参数调整进行重新检测和匹配,直至发现故障;⑤如果采用附带系统对故障进行了成功处理,则控制系统会上报网关,并结合分析处理器结合机理模型与实现模型进行故障分析推理,找出故障恢复策略,并执行故障恢复策略;⑥故障成功解决后,启动紧急安全装置和报警装饰,对车辆进行降级运行处理,直至汽车安全停车;⑦安排检修,完成故障排除,恢复汽车使用功能。值得注意的是,在这个控制流程框架图中,如果当前阶段未能成功解决该模块的任务,系统无法进行到下一个阶段的处理,控制系统会自动返回上级菜单直至通过。为了提高电气控制系统故障诊断功能性,需要及时对故障诊断系统进行升级,如更新故障数据库、升级数学模型等[11-13]。

4 结论

1)结合汽车电器控制系统的功能模块,对汽车电器控制系统进行了系统化设计,并分析了系统的数据传输与控制路径。

2)结合汽车智能仪表的功能模块,对汽车智能仪表控制系统进行了系统化设计,并分析了总线仪表控制系统原理。

3)针对汽车电器控制系统和汽车智能仪表控制系统,设计了系统故障管理模块,可以实现对汽车电气控制系统的自动诊断。