一种汽车蜂窝陶瓷体高温振动环境下的位移监测方法

2021-07-21姚明格刘浩周焕阳

姚明格,刘浩,周焕阳

(1.天津航天瑞莱科技有限公司,武汉 430056; 2.北京强度环境研究所,北京 100076)

引言

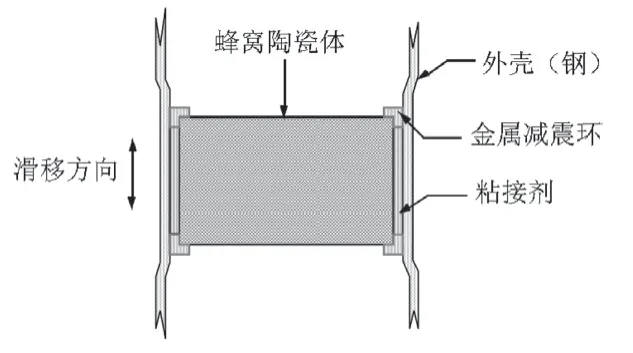

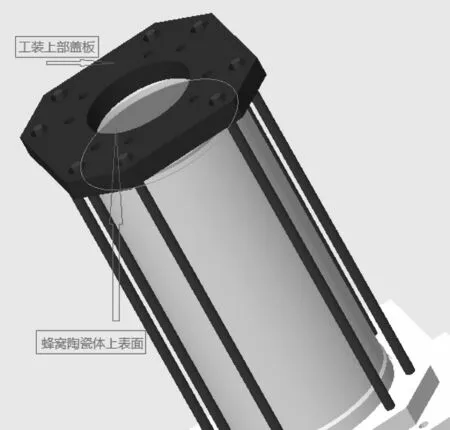

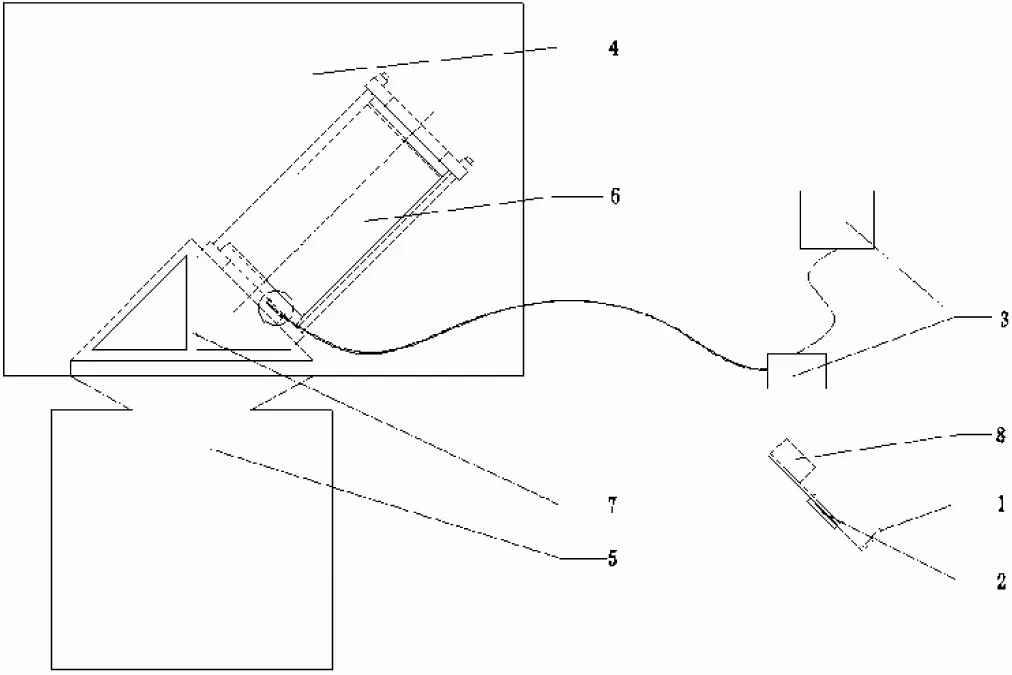

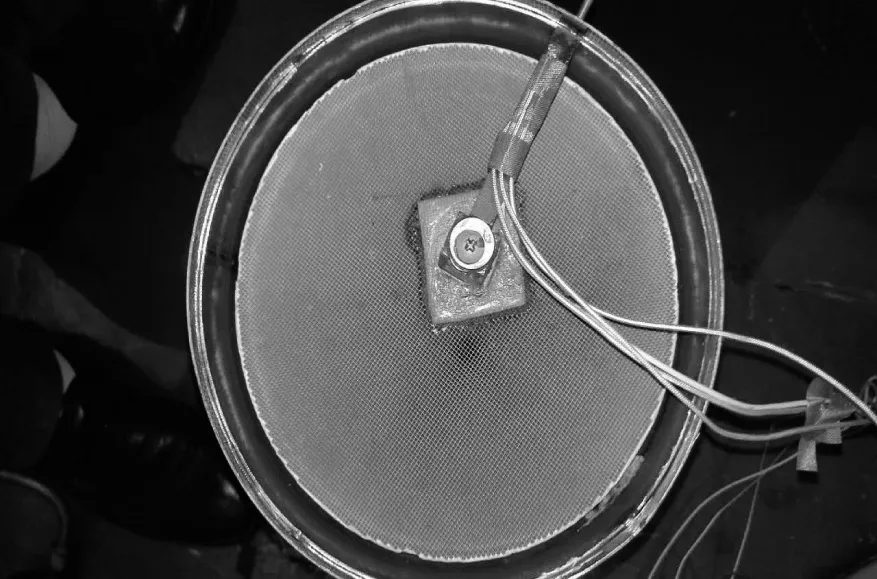

随着汽车行业的飞速发展,乘用车及商用车的保有量也急剧增加。随着人们对环境保护的重视程度不断提高,汽车尾气排放问题也获得越来越多的关注。全球范围内对汽车尾气排放的技术要求越来越高,我国汽车行业相关研制机构和企业也在不断投入资源开展相关研究工作。汽车发动机燃烧后的废气中含有一氧化碳、碳氢化合物和氮氧化物等有害气体,该气体需经过处理,达到标准要求后才能排放,这个过程通常由汽车排放后处理器来完成。汽车排放后处理器是汽车中尾气净化专用装置,研发过程中需经过试验验证,以发现其核心部件在实际使用中的一些隐患和缺陷,并进行改进优化[1]。催化单元是汽车排放后处理器的核心部件(如图1、图2所示),能氧化消除尾气中的有害成分,其功能是否正常直接影响到尾气处理效果,因此是产品验证的重点。催化单元工作时要对发动机燃烧后生成的高温烟气直接进行处理,工作环境温度高达为180 ℃,部分甚至达到450 ℃。且在发动机工作与车辆颠簸的综合作用下,催化单元所处的环境冲击应力也相对较大。因此验证考核试验中,需同时模拟高温与冲击环境。在这种环境下,催化单元中的蜂窝陶瓷体容易出现结构滑移实效。按照汽车行业技术文件要求,试验过程中,需要时刻监测催化单元的状态,一旦发生滑移失效立即停止试验。具体做法为监测蜂窝陶瓷体与外壳的相对位移,当位移值超过标准值时,即判定发生滑移失效。但由于高温和冲击综合环境过于恶劣,现有的常规位移传感器均不能正常工作[2-4],且由于蜂窝陶瓷体结构的特殊结构和装夹要求使得非接触的激光位移传感器也无法满足测试要求。因为此项技术限制,目前国内的汽车排放后处理器研制单位在进行此项试验验证时,还需借助美国试验机构来完成。因此设计一款能够在高温及高量级冲击环境下对位移进行测量的装置十分有必要。在此背景下,本文提出了一种基于应变计的位移测量的方法,经济、快捷地实现了汽车排放处理器蜂窝陶瓷体高温振动环境下对相对位移的测量,并有效开展了汽车排放处理器蜂窝陶瓷体高温振动验证试验。

图1 切开外壳的催化单元

图2 典型催化单元结构示意图

1 试验系统设计

1.1悬臂梁的弯曲几何特性

悬臂梁的一维模型如图3所示。距离悬臂梁自由端x处为应变片张贴处,该处弯矩值为:

图3 一维悬臂梁模型

式中:

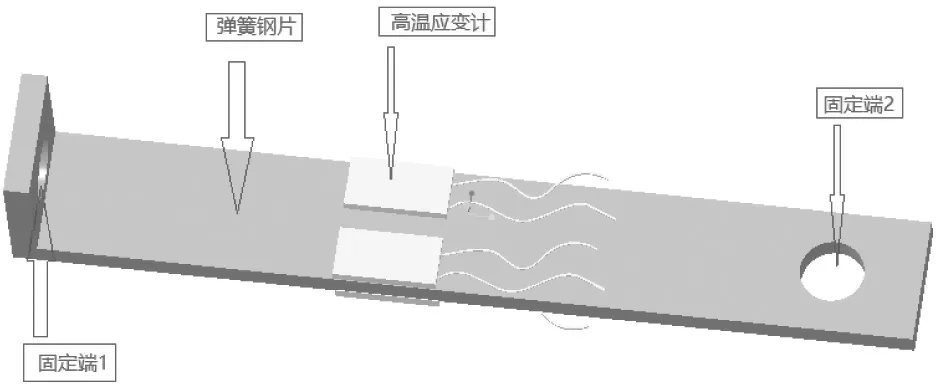

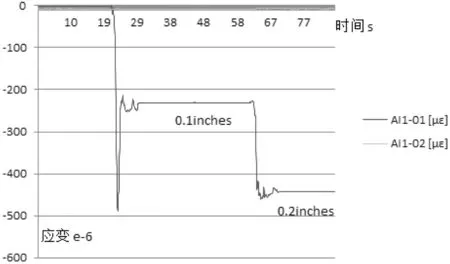

x=al,a—常数,0 F—作用在悬臂梁自由端的集中力。 该处弯曲应变值为: 式中: W—截面抗弯系数; E—材料弹性模量; 根据悬臂梁的几何尺寸:长度为l,宽度为b,厚度为h;得到截面抗弯系数为: 式中: Iz—惯性矩。 根据悬臂梁自由端受集中力作用下的扰度方程得到集中力与自由端位移u的关系为: 计算得出应变片张贴处应变值与悬臂梁自由端位移值的大小对应关系为: 针对以上计算结果得出:①应变与位移的对应关系与材料属性无关,与弹簧钢的宽度无关。②弹簧钢结构确定之后,应变与位移的对应关系为线性关系。③应力位移曲线的斜率与弹簧钢的厚度成正比,与弹簧钢长度的平方成反比。④应变片的张贴位置离固定端越近,应变与位移的比例系数越大。 为了测量蜂窝陶瓷体与薄壁外壳的相对滑动位移,只需测量夹持工装上部盖板与蜂窝陶瓷体上表面之间的相对距离变化大小即可。工装上部盖板与蜂窝陶瓷体的安装示意图如图4所示。 位移测量装置主体为L型悬臂弹簧片,如图4所示。该悬臂弹簧片材质为弹簧钢,厚度约为1 mm,尺寸约为100 mm×10 mm(长×宽),经加工成型后进行热处理,增强其力学性能和抗疲劳性能。悬臂弹簧片可以测量固定点1和固定点2在弯曲方向的距离,因此只需将悬臂薄片固定点1通过螺钉固定在催化单元外壳上,固定点2通过螺钉连接在绝缘块上,绝缘块通过高温胶粘接在被测量的蜂窝陶瓷体上就可以测量出工装上部盖板与蜂窝陶瓷体上表面之间的距离变化。悬臂弹簧片的设计模型如图5所示。 图4 工装安装示意图 悬臂弹簧片上粘贴高温应变计可在250 ℃的高温条件范围内正常工作,应变计通过高温屏蔽线连接至辅助数据采集系统。其上下表面共计粘贴4只高温应变计,如图5所示。通过全桥测法对弹簧片的弯曲变形进行测量,桥路配置形式如图6所示。该测法有4个应变计元素,2个位于弹簧片顶部的弯曲应变方向,2个位于底部的弯曲应变方向,对弯曲变形的灵敏度很高,同时可以有效补偿温度和导线电阻对测量产生的影响。 图5 悬臂弹簧片设计模型图 图6 全桥弯曲测量配置图 根据悬臂梁几何特性可知,在弹性范围内,L型悬臂弹簧片的端点位移与应变片粘贴位置的应变存在线性对应关系。通过测量得到的应变值大小对弹簧片的弯曲变形进行表征,进而可以得到两个端点之间的距离变化量。 试验系统各功能部件的组合与控制如图7所示;包括悬臂弹簧片、高温应变计、数据采集仪、高温环境试验箱、高量级振动台等,通过弹簧片的结构特性可以克服高温和高量级振动环境对位移测量的影响,实现工装上盖板与蜂窝陶瓷体上表面相对位移的实时监测。 图7 试验系统原理图 为了进一步对试验技术和方法进行验证,我们搭建了一套试验系统。试验系统中使用电动振动台实现振动应力的施加,电动振动台技术参数:推力65 kN,最大振动加速度981 m/s2,最大位移76 mm。采用综合环境试验箱实现高温应力的施加,试验箱技术参数:温度范围(-70~180)℃,温度波动度≤2 ℃。试验系统的安装状态如图8所示。试验温度条件为180 ℃,振动条件为采集的实际工况数据,并进行了加速放大,随机谱瞬时峰值高达90 g。测量目标为试验件外壳与内部蜂窝结构之间的相对位移,位移测量装置安装状态如图9所示。 图8 试验系统的安装状态 图9 位移测量装置 试验前对位移测量装置进行有效标定,测量关键位移值对应的监测应变值,并绘制位移应变曲线,如图10和图11所示。由图11曲线可知,位移与应变呈线性关系,与理论计算结果一致。 图10 标定过程 图11 应变-位移曲线 通过连续16 h的验证试验,得出测量目标的实时监测曲线,如图12所示。测量得到两点之间的最大相对位移为0.13 mm。 图12 位移监测曲线 本文利用悬臂弹簧钢片的优良特性,提出了一种相对位移测量方法,并以此为基础设计了一种既简单又实用的高温位移测量装置,经济快捷地实现了高温振动环境下对汽车排放后处理器蜂窝陶瓷体相对位移的实时监测。运用该技术,在国内首次实现了对汽车排放后处理器催化单元的综合环境验证,并多次成功监测到蜂窝陶瓷体的失效,累计试验时长达200 h以上。试验证明该技术能够实现高温振动环境下相对位移的实时监控,可靠且有效,具有一定的研究与实用意义,后续亦可推广到其他行业恶劣条件下的位移监测。

1.2系统整体设计

1.3 试验验证

2 结束语