驱动轴外星轮断裂分析与优化

2021-07-21程天杰王冲姜发同孙震马秋

程天杰,王冲,姜发同,孙震,马秋

(吉利汽车研究院(宁波)有限公司,宁波 315336)

引言

随着现代汽车工业的发展,用户对汽车性能提高的需求不断升高,要求汽车有更好的动力性和操纵性,驱动轴是汽车驱动系统中的重要装置,在动力传输中起到至关重要的作用[1]。驱动轴零件可以将两个不重合的轴连接起来,并使两轴以相同的角速度传递运动,是传动系统中的重要部件,驱动轴应具有足够的强度和耐久度[2,3]。汽车为广大用户带来便利生活的同时,能源危机和气候恶化的问题也日益突出[4],各大主机厂推出更多的新能源车型,相比传统燃油车,新能源车型往往有更大的重量[5,6],这对驱动轴零件质量提出更为严格的要求。某PHEV车型在盐城试验场进行VPT试验时,在乡村路(带拖车)2挡全油门加速到50 km/h过程中右驱动轴外星轮与轮毂轴承连接处发生断裂,试验里程16 956 km,完成314个循环,带拖车200个循环;一周内,该车型在进行同样试验时,在高速环道(带拖车)0~70 km/h全油门加速,左驱动轴外星轮与轮毂轴承连接处发生断裂,断裂时速度在30 km/h左右,里程18 300 km。该驱动轴与轮毂轴承为平台件,随后与其同平台的HEV车型右驱动轴也发生了同样问题,选择PHEV车型的驱动轴对其进行失效分析以确认原因。

1 断裂分析

1.1宏观照片

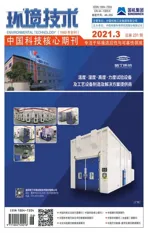

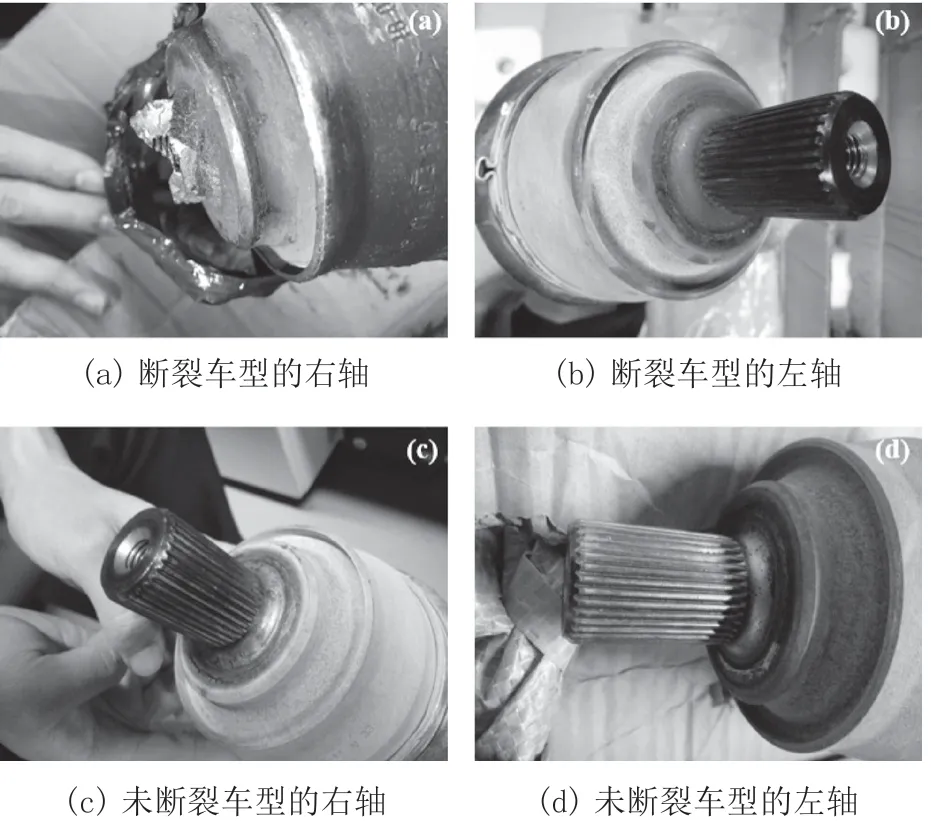

该PHEV车型断裂的两支驱动轴宏观照片如图1所示,左驱动轴和右驱动轴的断裂区域相同,都在外星轮花键轴与端面过渡R角处发生断裂失效。同时,驱动轴外星轮端面和外星轮的圆角位置严重锈蚀,轮毂轴承内圈的贴合位置也有腐蚀产生。

图1 驱动轴断裂宏观照片

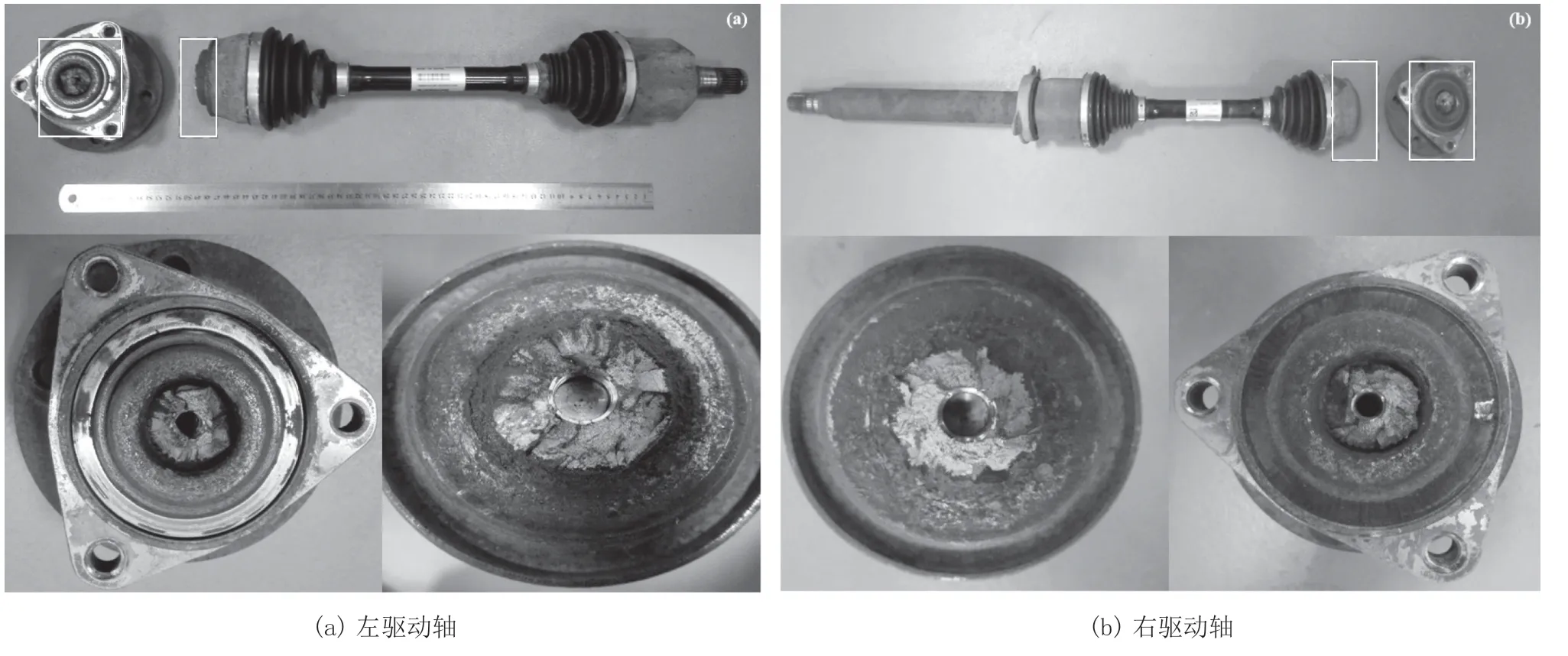

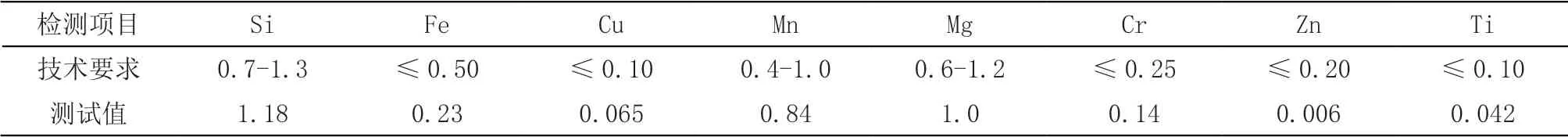

驱动轴外星轮与轮毂轴承的装配关系如图2(a)所示,驱动轴的外星轮1的端面与轮毂轴承内圈2的端面贴合,通过固定螺栓3固定,装配完成后,接触面4完全贴合,不会产生缝隙。断裂的外星轮裂纹形状如图2(b)及图2(c)所示,图2(b)为左驱动轴断裂外星轮拼合后的照片,拼合后裂纹吻合良好,断口形貌为锯齿形,宏观分析为典型的多源交变扭转疲劳断裂,基于断裂面四周的多源性疲劳断面特征,可以排除锻造折叠和淬火裂纹的影响。图2(c)是右驱动轴断裂外星轮拼合后的照片,断口的宏观形式与左轴一致。两轴均有严重腐蚀,但右轴的锈蚀程度稍轻于左侧。

图2 装配关系及拼合照片

1.2断口形貌

为了进一步确认零件失效的原因,利用SEM对断口进行了分析,两个外星轮的断口如图3及图4所示,断口宏观上有3个特征区域:边缘腐蚀区、中部光滑区及心部粗糙区。其中边缘的腐蚀区域是早期疲劳形成,腐蚀区表面形成的腐蚀产物已经覆盖了断口;中部光滑区及心部粗糙区表面具有银亮色,为后期撕裂形成;后期撕裂的过程由于原始组织不同,具有两种特征:沿晶和解理。

图3 左外星轮断口形貌

图4 右外星轮断口形貌

2 理化分析

2.1化学成分

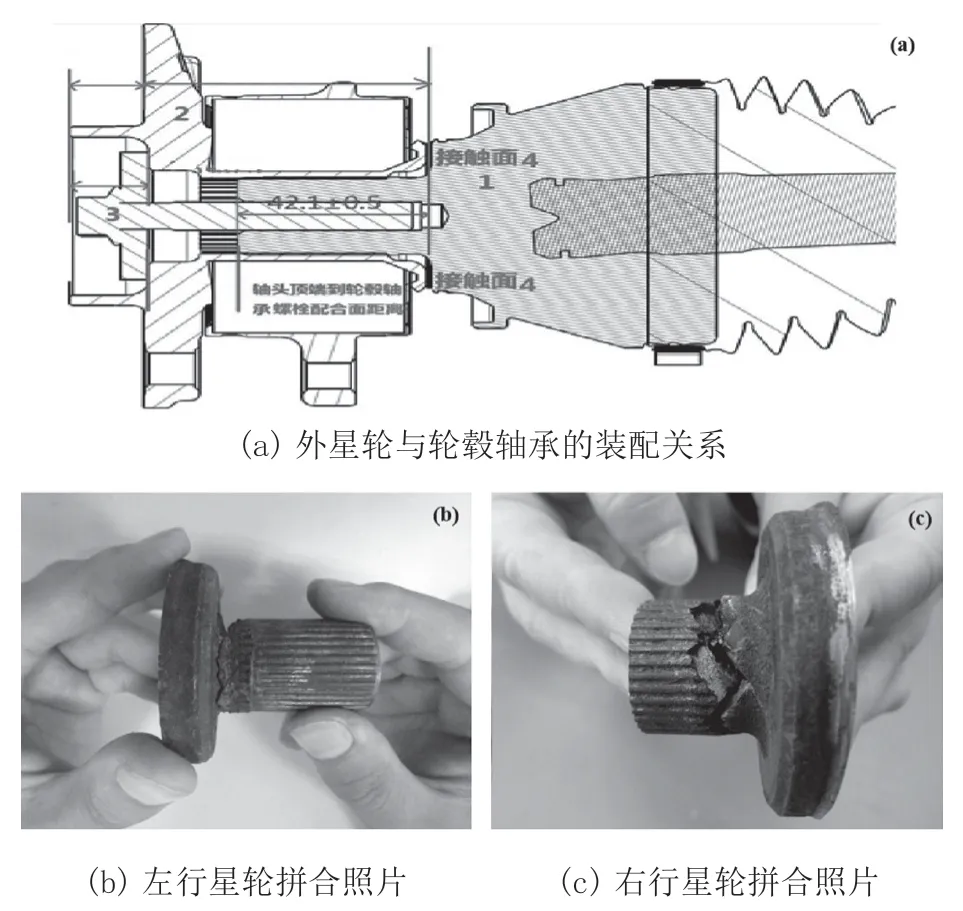

从失效的外星轮上取样进行化学成分检测,结果如表1所示,检测结果满足技术要求。

表1 化学成分检测结果

2.2热处理检验

从失效外星轮的表面取样检测了硬化层深度、表面硬度及心部硬度,结果如表2所示,检测结果均满足技术要求。

表2 硬化层深度及硬度检测结果

2.3金相组织

在外星轮R角附近取样检测了表面组织及心部组织,结果如图5所示,外星轮经过了表面感应淬火工艺处理,表面组织如图5(a)所示,主要为马氏体,晶粒度评级为3级-4级。心部组织如图5(b)所示,主要为铁素体+珠光体,晶粒度评级为7级。表面组织及心部组织正常,均满足技术要求。

图5 金相组织照片

3 综合分析

该PHEV车型在同试验工况下测试全油门加速,轮端最大扭矩为2 778.5 N·m,该车型驱动轴整轴屈服强度不低于3 300 N·m,断裂扭矩不低于4 455 N·m,可以排除驱动轴强度问题。

综合梳理排查试验车辆,发现问题主要集中在PHEV及HEV车型,而AT车型和DCT车型没有出现该问题。另外,现场试验人员反馈当PHEV车型右侧驱动轴断裂时,检查尚未断裂的左侧驱动轴固定螺栓,发现扭矩衰减严重,几乎没有力矩。同平台的HEV车型右轴断裂时,右轴同样腐蚀严重,如图6(a)所示,检查未断裂的左侧驱动轴固定螺栓,残余扭矩为39.3 N·m(技术要求45 N·m+90 °),左侧驱动轴轻微腐蚀,如图6(b)所示。同步排查了没有发生断裂的车型,右侧驱动轴残余扭矩73.1 N·m,相同位置几乎没有腐蚀,如图6(c)所示;左侧驱动轴残余扭矩53.1 N·m,同样几乎没有腐蚀,如图6(d)所示。

图6 不同车型外星轮排查

PHEV车型及HEV的车型的重量一般高于AT车型和DCT车型,驱动轴的断裂可能与动力总成的扭矩输出特性有关[7],扭矩输出过大时,驱动轴与轮毂轴承之间会存在轻微的相对滑动,导致螺栓松动。螺栓松动主要会导致两个问题:首先,松动会使原本紧密贴合的接触面形成空腔,试验车辆经过试验场的盐水池时,盐水会进入该空腔,驱动轴服役温度在90 ℃左右,高温及富盐环境会加速驱动轴腐蚀,最终导致外星轮在R角处腐蚀严重;其次,外星轮端面与轮毂轴承内圈端面贴合不紧,会产生附加的弯矩。上述两个问题都会引起驱动轴疲劳寿命降低。

4 问题再现及改进

为了确认螺栓松动及腐蚀的影响,设计了以下台架验证测试。1#螺栓正常打紧:使用扭矩扳手按照技术要求45 N·m+90 °打紧,打紧后最终扭矩值在70 N·m左右,模拟正常的整车装配情况;2#螺栓非正常打紧:按照大约1 mm的间隙打紧螺栓,扭矩值不做要求,模拟螺栓服役过程中松动的情况;3#将驱动轴预先腐蚀,非正常打紧螺栓:驱动轴与轮毂轴承按照约1 mm的最终间隙拧紧螺栓后,进行36天的中性盐雾试验,模拟故障件状态,由于中性盐雾的试验温度低于实际驱动轴的服役温度,36天后外星轮R角位置的腐蚀程度没有实际断裂的驱动轴严重。

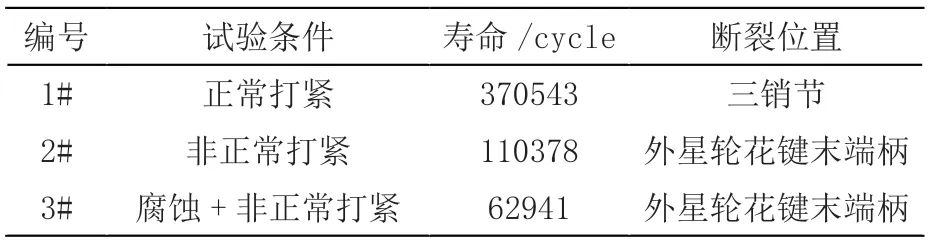

以上三组分别进行扭矩±1 650, 2 Hz的低载扭疲试验。试验结果如表3所示,试验照片如图7所示,1#的断裂位置在驱动轴三销节处,2#及3#的断裂位置在驱动轴外星轮末端柄部,断裂位置及失效形式与实际断裂的零件一致,并且疲劳寿命远低于正常打紧的零件,经过腐蚀及非正常打紧的零件,疲劳寿命仅为正常零件的17 %。

表3 台架验证测试

为保证打紧后的扭矩,重新设计了驱动轴外星轮及轮毂轴承的连接方式,由原先螺栓(M12)连接变为螺母(M20)连接,如图8所示,延长外星轮花键长度并加工螺纹,使用螺母将外星轮及轮毂轴承连接在一起。由于增加了标准件的尺寸,可以实现更紧固的连接,采用了新结构的车型均顺利完成了VPT试验,没有出现过驱动轴断裂的问题。

5 结论

通过以上分析,断裂的驱动轴外星轮材料及热处理满足技术要求,试验过程中的扭矩衰减是导致本次驱动轴断裂的主要原因,扭矩衰减导致螺栓松动,产生的缝隙使驱动轴产生严重腐蚀并产生附加弯矩,形成早期疲劳,最终导致疲劳寿命大幅下降。通过改进连接方式增强驱动轴与轮毂轴承的贴合,防止螺栓松动,可以有效防止试验过程中产生的腐蚀与扭矩衰减,避免驱动轴产生疲劳断裂。