环保低成本酸性电镀锌镍紧固件腐蚀试验研究

2021-07-21许雪冬李万江陈心欣祁绪凤赵雪茹果岩张晓东

许雪冬,李万江,陈心欣,祁绪凤,赵雪茹,果岩,张晓东

(1.中国电器科学研究院股份有限公司,广州 510663; 2.东风汽车集团股份有限公司,武汉 430058;3.机械工业北京电工技术经济研究所,北京 100070)

研究背景概述

紧固件作为汽车当中使用最为广泛的零部件,紧固件工艺选择关系其防腐能力的同时,也大大关系着汽车的制造成本。随着汽车轻量化发展、汽车厂家成本的控制,为各个部件选取适用的工艺、合适的紧固件尤为关键[1]。

目前汽车上主要应用的紧固件防腐涂镀层包括电镀锌、电镀锌镍、锌铝涂层等[2,3]。其中电镀锌镍在汽车紧固件的应用工艺大多采用为碱性工艺,其防腐能力较佳,但是电镀污水处理成本较高。相比之下,酸性电镀锌镍的络合剂添加量较少,且主要成分是有机羧酸盐或柠檬酸,络合强度较低,废水处理成本大大降低[4-6]。

环保低成本酸性电镀锌镍作为一种新型的酸性电镀锌镍工艺产品,在前期开展的防腐工艺调研中,认为酸性锌镍工艺相比碱性锌镍,具有成本低、电流效率高、电镀速度快、上镀能力好等优点,且由于其电镀过程不含络合剂,污水处理更简单,环保成本更低。而为了论证它在实际零部件上的防腐性能,需要针对性的开展相应的腐蚀试验研究。中性盐雾试验作为汽车材料及零部件最为通用的人工腐蚀加速试验方法,可以作为考核工艺防腐能力的主要方法及手段[7]。本文通过开展中性盐雾试验,验证环保低成本酸性电镀锌镍工艺的防腐能力。

本文主要通过对不同厂家制备的多种工艺要求的酸性锌镍螺栓,开展中性盐雾试验的结果,以验证酸性电镀锌镍的防腐能力。并与传统的碱性锌镍相比,讨论环保低成本酸性电镀锌镍是否具有可替代性。从而为环保低成本酸性电镀锌镍在汽车零部件上的推广应用的可行性分析提供技术基础和验证数据。

1 工艺的选择与样品情况

为了充分的验证酸性电镀锌镍工艺的抗腐蚀能力。本试验的样品采用汽车上较为常用的M8规格的螺栓件。

参考目前国内外的汽车企业对于电镀锌镍的零部件的工艺要求,最低厚度要求为大于6 μm,最高设计要求为大于16 μm。根据以上的信息,同时综合考虑防腐要求、成本及工艺可行性与可比较性,本报告中的螺栓样品选用了5 μm、10 μm和13 μm共3种镀层厚度,对每一种镀层厚度,选用了“纯电镀锌镍”、“电镀锌镍+钝化”、“电镀锌镍+钝化+封闭”的3种不同工艺,即共9组工艺组合,基本上覆盖酸性锌镍大部分的工艺在螺栓的应用。

本报告各种要求的样品,均分别采用两个生产商对照制备,共18组。具体的工艺条件如表1所示。每个试验组试验样品数量为4件。在试验前测量每个样品的实际镀层厚度,得到此组样品的实测厚度平均值。通过试验对比,充分验证各种工艺条件的抗盐雾腐蚀能力。

表1 试验样品工艺条件

从实测厚度值来看,两个厂家对应的组别之间,大部分厚度值均无明显差别。厚度差异相对较为突出(于对照组平均差别大于1 μm )情况为:B厂家的L组(纯镀锌镍13 μm)、Q组(13 μm +钝化)明显较厚。此情况在试验过程中重点关注。

2 试验过程

试验采用中性盐雾试验,其具体的试验条件如下:

试验温度:35±2 ℃;

盐水浓度:NaCl 45~55 g/L,pH 6.5~7.2;

盐雾量:1.0~2.0 mL /h(80 cm2收集器);

样品摆放方式:样品考察面(螺栓头部)与垂直方向呈(15~25) °角。

参考目前国内外的汽车企业,对于镀锌镍的零部件,最高中性盐雾试验抗红锈时间为720~1 000 h之间(个别厂家在中性盐雾试验前会经过高温烘烤)[7,8]。因此,本文在前期每24 h观察螺栓外观情况,后期每3~4天观察一次,拍照记录,并以720 h、1 000 h两个时间作为关键考核节点,重点观察不同工艺的螺栓经历此时间节点时的腐蚀情况(含白锈、红锈的情况)。

样品试验结束的条件包括如下两种情况:

1)当螺栓试验面红锈面积达80 %以上,即认为达到可以结束试验的要求,可以停止试验,取出该组螺栓样品;

2)试验时间达到1 200 h,即认为此组样品有良好的抗中性盐雾腐蚀的能力,结束试验。

3 试验结果与讨论

3.1 样品首次出现红锈的时间

在完成了1 200 h试验后,本次试验的各组样品,螺栓头部首次出现红锈的时间,记录如表2所示。

从表2记录中可知:对于两个厂家的工艺,即使使用最薄的酸性锌镍镀层(5 μm)的带有钝化的螺栓样品,也可以达到抗中性试验720 h以上。且对于所有带封闭工艺的样品,均在1 200 h的盐雾试验后,均未有出现红锈现象。

表2 中性试验1 200 h后样品红锈情况

3.2各工艺螺栓件的经典试验节点时刻的腐蚀状态

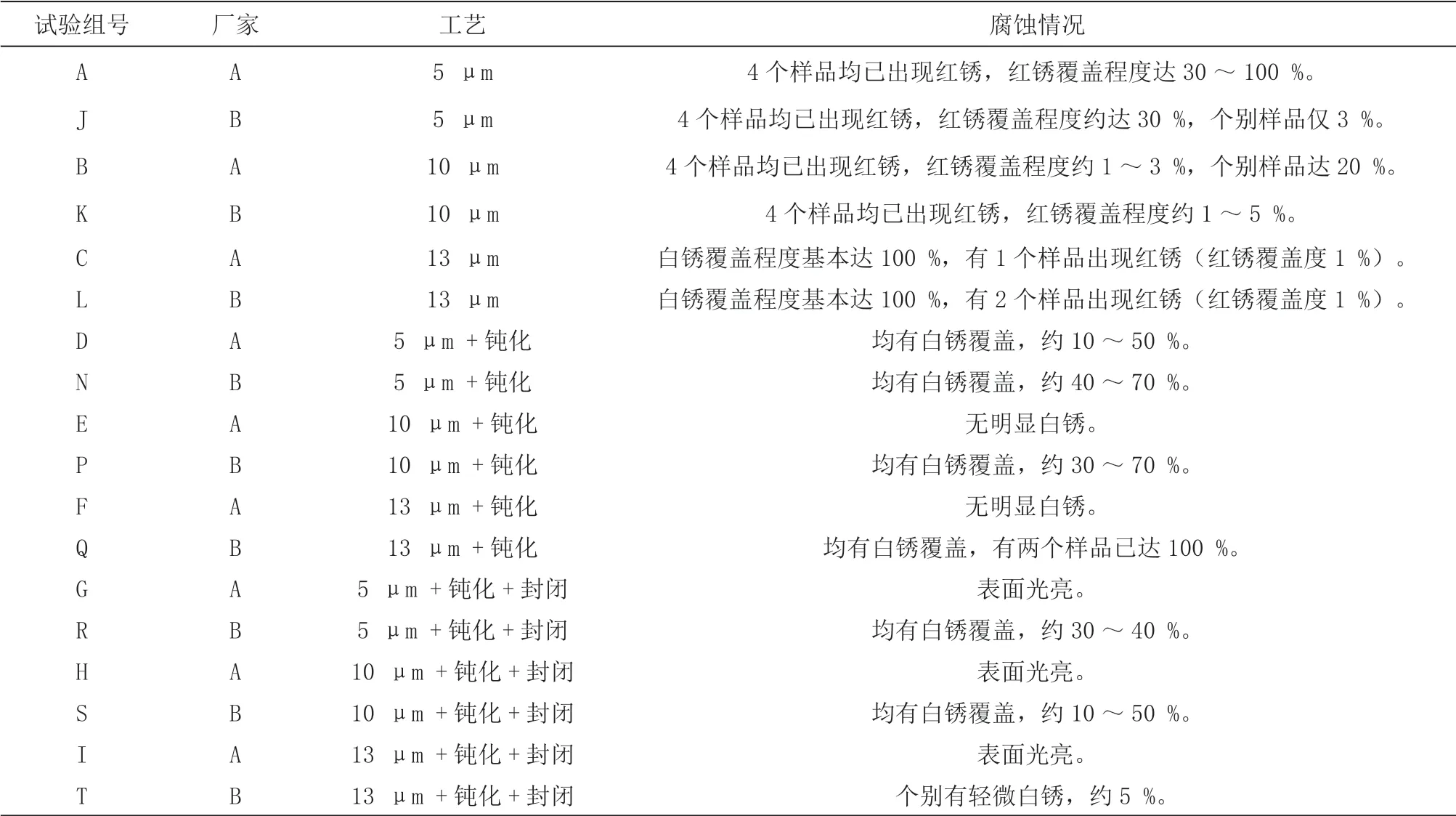

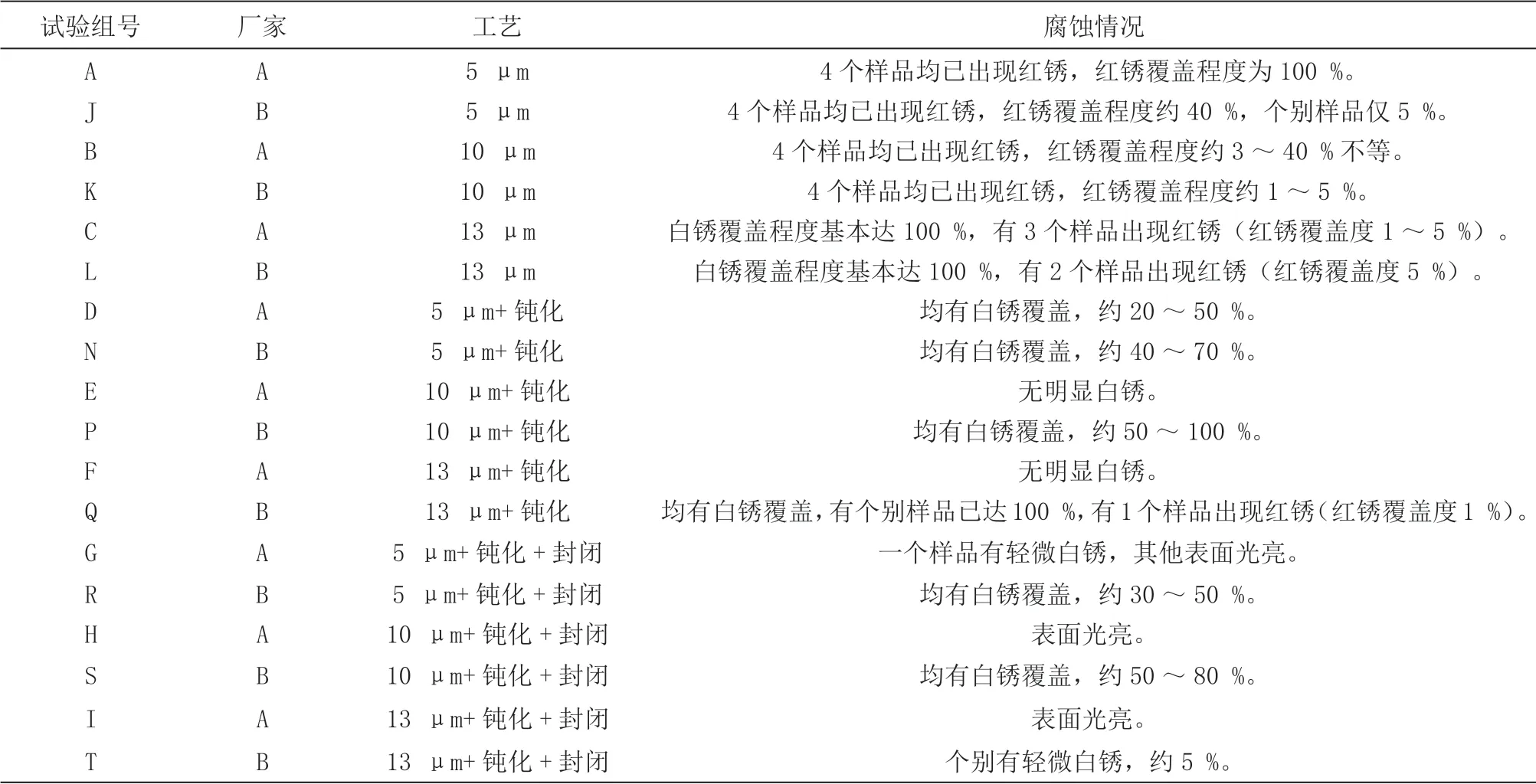

对于各种工艺,为了更为深入的对比。分别对不同工艺组别的螺栓,经历中性盐雾试验720 h、1 000 h两个关键节点的腐蚀状态进行对比分析,分别如表3和表4所示。

表3 中性盐雾试验720 h后样品腐蚀情况

表4 中性盐雾试验1 000 h后样品腐蚀情况

从各关键时间节点的螺栓样品的腐蚀结果,可知:除Q组其中两个样品腐蚀数据较为异常外,其它样品均比较符合规律:对于纯度锌镍而言,13 μm的样品约在720 h左右出现红锈;而含钝化工艺的样品,即使是5 μm注:“/”表示对应经历1 200 h后仍未出现红锈。的酸性电镀锌镍+钝化,也能抵抗1 000 h甚至1 200 h的中性盐雾试验。

4 结论

本文采用中性盐雾试验对两个厂家的酸性锌镍螺栓进行抗腐蚀性能评价,通过对试验结果的分析,可得到以下结论:

1)13 μm的无钝化样品,已可达到720 h的中性盐雾试验无红锈的防腐要求;

2)如需要1 000 h抗红锈的能力,则工艺控制良好的情况下,5 μm镀层再加上钝化工艺的酸性电镀锌镍工艺已可实现;

3)如需要1 200 h或以上的抗红锈能力,大部分带钝化和封闭的工艺均可实现,即使锌镍层厚度仅有5 μm。

此外,从本文中采用的两个厂家的试验结果对比可见,对于纯酸性电镀锌镍、电镀锌镍带钝化的工艺,不同厂家的抗腐蚀能力表现有所差异。因此下一步可以根据实际使用的抗腐蚀需求,进行具体工艺参数的优化,从而达到汽车紧固件的防腐要求。