高瓦斯矿井千米定向钻孔瓦斯抽采技术

2021-07-21戴丽君

戴丽君

(霍州煤电集团吕梁山煤电有限公司方山大武木瓜煤矿,山西 吕梁 033100)

0 引言

随着开采深度的增加,伴随着地应力升高,深部煤层中的瓦斯含量也不断增大,因此需要探索更加高效、低成本的瓦斯治理方法。当前瓦斯治理主要采用通风和抽采两种方式,均可以达到消除井下瓦斯安全隐患,提高瓦斯清洁能源利用率的目的,但是,巷道通风措施仅能对已开拓巷道内部的含瓦斯空气进行流通置换,而瓦斯抽采技术则可以对当前煤层、邻近层和采空区等处的瓦斯进行集中收集和输送,因此应重点研究和发展先进瓦斯抽采技术[1-2]。

常用瓦斯抽采技术包括当前煤层顺层钻孔抽采、临近层高低位钻孔抽采、顶板大直径钻孔等,传统的高位钻孔受仰角等影响,钻孔深入裂隙带中的长度较短,对实际抽采效果产生不利影响。而顶板千米定向钻孔技术,孔的定位导向性较好,在裂隙带中的钻孔长度也较大,因此瓦斯抽采效果更好[3]。本文将结合三元煤矿实际情况,对顶板千米定向钻孔相关技术和工程实践进行研究。

1 矿井地质及通风概括

1.1 地质概括

山西三元煤业股份有限公司所开采2305综放工作面,主采山西组3号煤层。工作面倾向长140 m,走向长2 060 m,工作面东侧为实体煤,西侧为相邻工作面保护煤柱及采空区。2305综放工作面内布置1条运输顺槽及2条回风顺槽。3号煤层厚度6.3~8.4 m,平均厚度7.2 m,煤种为贫瘦煤、贫煤,煤质硬度2°~3°,煤层结构简单,可稳定开采。直接顶为厚度2.2~7.8 m的泥岩,基本顶为厚度3.2~10.2 m的中粒砂岩,距3号煤层顶部约25 m位置有厚度仅为0.5 m的不可采2号煤层。工作面底板厚度2.2~6.7 m,材质为砂岩、泥质砂岩或炭质泥岩,在距3号煤层底部约56 m位置分布着厚度3.1~4.9 m的9号煤层。

1.2 通风方式

矿井瓦斯涌出量测定表明,矿井绝对瓦斯涌出量为12.66 m3/min,相对瓦斯涌出量为2.86 m3/t,属于高瓦斯矿井,因此需注意井下瓦斯的综合治理。3号煤层瓦斯含量10.6~13 m3/t,瓦斯压力0.39~0.57 MPa,煤层透气性系数1.641~3.157 m2MPa-2/d,自燃等级为III级,属不易自燃煤层。矿井通风采用机械式抽出法,进风井为主、副立井,回风井为中央风机和南翼风井。经计算,矿井需风量为10 346 m3/min,实际供风量10 647 m3/min,回风量10 860 m3/min,主通风机负压2 770 Pa,有效风量率93%。

2305综放工作面采用U型通风方式,配风量2 400 m3/min;另外,工作面内布置高、低负压抽出系统,通过回风顺槽内直径426 mm的螺焊管对本煤层和邻近层进行高负压抽采,通过直径325 mm的螺焊管对采空区内瓦斯进行低负压抽采。

2 采空区瓦斯治理常用方法

利用分源预测法,对三元煤矿3号煤层的瓦斯涌出量进行分析和预测,可知2305工作面的瓦斯来源主要包括本煤层瓦斯涌出(17.9 m3/min)和邻近层瓦斯涌出(18.9 m3/min)2部分。工作面回采后,采空区内部分顶板垮落,顶板内裂隙进一步发育扩展,导致9号煤层瓦斯顺裂隙通道大量涌入采空区,从而对工作面回采安全造成较大影响,因此对采空区进行瓦斯抽采是工作面瓦斯治理的重要手段。采空区瓦斯抽采有以下几种方法:

1)采空区埋管抽采,是指通过在采空区内预埋抽采管路,对采空区浅部区域内的瓦斯进行抽采,该方法施工量小,但抽采范围有局限。

2)顶板走向高抽巷瓦斯抽采,是指在回风顺槽一侧的上部顶板裂隙区域内,水平掘进一条瓦斯抽采巷道,由于巷道断面大,因此上邻近层内瓦斯可充分泄压,抽采效果较好,但成本较高;

3)顶板走向穿层钻孔,是指在回风顺槽内向顶板裂隙区内施工斜巷,然后开挖钻场,再向采空区上部顶板裂隙区内钻孔,该方法抽采效果较好,但钻孔较多,持续性较差。

4)顶板千米定向钻孔,是指在回风顺槽内施工钻场,然后利用千米定向钻孔技术,向顶板裂隙带内钻孔,该方法兼具顶板走向高抽巷抽采和顶板走向穿层钻孔抽采的优点,具有抽采效率高、施工量小,在煤层回采后仍可持续对采空区进行瓦斯抽采等优点[4]。

3 顶板千米定向钻孔关键参数计算

3.1 采空区岩层变化与瓦斯积聚规律

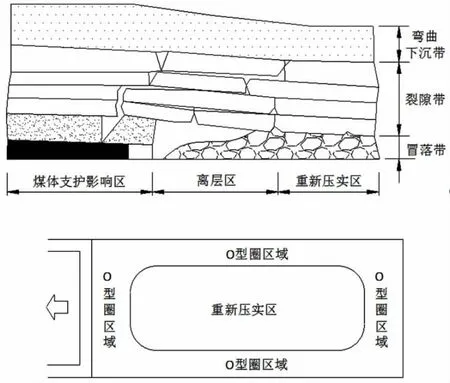

随着回采工作面推进,采空区悬顶面积不断增大,在上覆岩体重力作用下,岩层结构发生弯曲、变形、垮落等变化,相关研究将其总结为“横三区,竖三带”,如图1所示,沿水平逆回采方向,上覆岩层变化分为煤体支护影响区、离层区和重新压实区,沿垂直方向自下而上,分为顶板冒落带、裂隙带和弯曲下沉带。

图1 采空区上覆岩体结构变化区域划分

另外,上覆岩层的结构变化可分为2个阶段,第一阶段,采空区悬顶面积不断增大,由于悬顶四边有煤体固定支撑,因此变形较小,而悬顶中部在岩层自重作用下发生较大程度弯曲,由于不同岩层抗弯程度差异,因此中部岩层间逐渐发生离层。此时,顶板离层率呈现“中部高,四周低”的分布趋势;第二阶段,随回采推进,悬顶中部离层率进一步增大,最终发生垮落,由于垮落部分可起到支撑作用,因此中部区域的离层裂隙被逐渐压实,但采空区边部四周的离层裂隙仍在发展,此时,顶板离层率呈现“四周高,中部低”规律。如图2所示,在第二阶段中,采空区四周的离层裂隙带相互连通,形成裂隙“O”型圈。实践表明,在采动影响下,周边煤岩体中的瓦斯不断渗透和扩散至上述裂隙“O”型圈区域,并在其中汇聚、储存和流动,“O”型圈近工作面区域的瓦斯将对回采工作面的瓦斯浓度产生较大影响[5-6];因此,为保证顶板千米定向钻孔的瓦斯抽采效率和抽采范围,需将钻孔布置于“O”型圈层中,以下将对钻孔的垂直和水平位置进行计算[7-9]。

3.2 钻孔布置层位计算

对于钻孔的垂直方向层位,为保证瓦斯抽采效果,应尽量位于裂隙带内,即大于冒落带最大高度,小于裂隙带最大高度。目前,对于“竖三带”高度的计算,仍无成熟的理论公式,需结合经验公式进行计算。地质勘测表明,2305工作面直接顶为泥岩、粉砂岩,属中硬岩层,因此其冒落带高度计算如下:

式中:ΣM为累计采厚,h。

2305工作面基本顶为中粒砂岩,也属中硬岩层,因此其裂隙带高度计算公式如下:

2305工作面ΣM取为7.45 m,分别代入式(1)、(2)可得,Hm=11.59~15.99 m,Hli=42.4~53.6 m,综上可知,千米定向钻孔层位高度应在16~53 m之间。

3.3 钻孔水平终孔位置计算

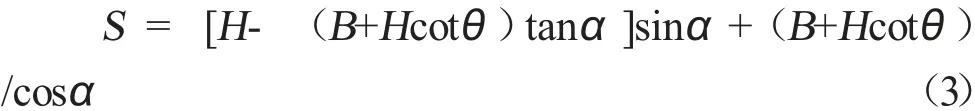

为保证终孔位置较高的瓦斯浓度,钻孔水平终孔位置应尽量位于“O”型圈范围内,具体表示为终孔点到回风顺槽的投影水平距离,计算公式如下:

式中:H为抽放孔的垂直层位高度,h;B为钻孔与“O”型圈外边界的距离,一般取B=0~34m;θ为裂隙带边界斜面与煤层的夹角,°;α为煤层倾角,°。

对于2305工作面,取H=25 m、B=0~34 m、θ=65°、α=5°,代入式(3)计算可得S=0~48 m。

4 现场工艺方案

在对顶板千米定向钻孔相关理论及参数计算方法研究基础上,制定了2305工作面的顶板钻孔抽采方案:在工作面回风顺槽靠近回采面一侧,依次开拓13、17、21号钻场,每处钻场施工5个定向孔,孔径113 mm,主孔钻孔长度1 000 m,投影长度600 m,每个孔钻1处支孔,支孔投影长度400 m,各钻场间定向钻孔搭接长度为30 m。工作面定向钻孔水平和垂直布置如图2所示,垂直钻孔高度为23~27m,位于裂隙带内,与回风顺槽的最大水平距离为40 m。

图2 顶板千米定向钻孔布置图

5 瓦斯抽采效果分析

为考察千米定向钻孔的瓦斯抽采效果,在工作面回采期间,对13号钻场5处钻孔的瓦斯抽采量进行了监测和分析,如图3所示,可见在瓦斯抽采初期,由于裂隙带内的裂隙通道尚未完全发育,因此瓦斯抽采浓度较小,但随着工作面不断回采推进,上覆岩层“O”型圈结构逐渐形成,采空区内瓦斯通道建立,因此监测到的瓦斯浓度逐渐上升,并最终在一定范围内稳定波动,平均抽采纯量约为25 m3/min,整体抽采效果良好。另外,瓦斯持续抽采1个月后,工作面回风侧及上隅角瓦斯浓度明显降低,浓度由0.85降低至0.48,基本消除了采空区瓦斯对上隅角影响导致的浓度超限和停机问题,提高了生产安全性。

图3 定向钻孔瓦斯抽采纯量变化

6 结论

1)三元煤矿2305工作面的瓦斯来源主要包括本煤层瓦斯涌出和邻近层瓦斯涌出,为防止邻近层瓦斯对工作面瓦斯浓度的影响,应对采空区瓦斯进行抽采治理。对比发现,顶板千米定向钻孔技术兼具抽采效率高、施工量小、维持时间长等优点,适宜采用。

2)为保证顶板千米定向钻孔的瓦斯抽采效率和抽采范围,需将钻孔布置于采空区上覆岩层变化形成的“O”型圈层中,计算可知,2305工作面千米定向钻孔垂直层位高度应在16~53 m之间,水平位置应在距回风顺槽投影距离0~48 m之间。

3)现场千米定向钻孔瓦斯抽采监测表明,抽采初期,瓦斯浓度较小,随工作面回采推进,裂隙带发育,抽采瓦斯浓度逐渐升高并趋于稳定,抽采效果良好,同时,解决了上隅角瓦斯浓度超限问题。