庞庞塔矿9-301综放工作面高压注水防尘技术研究与应用

2021-07-21贾文杰

贾文杰

(霍州煤电集团吕临能化有限公司庞庞塔煤矿,山西 临县 033200)

1 工程概况

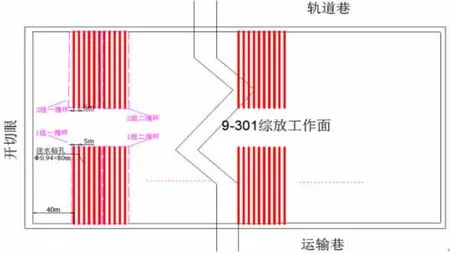

山西焦煤霍州煤电集团庞庞塔煤矿9-301综放工作面位于9号煤三采区,工作面北部为西区暗斜井系统,南部为井田边界,西部为正在施工的9-103工作面,东部为9-700工作面,所采煤层为9号煤层,煤层赋予太原组中下部,煤层赋存稳定,结构复杂,含1~2层夹矸,平均煤厚为11.8 m,煤层平均倾角24°,工作面走向长度为202 m,倾斜长度为1 610 m,具体工作面布置形式如图1所示。煤层顶板岩层为泥质灰岩和砂质泥岩,底板岩层为泥岩和细粒砂岩,工作面采用综合机械化顶煤开采工艺,机采高度3.2 m,放煤厚度8.6 m,一采一放,采用单轮顺序放煤方式,采放比1∶2.69,全部垮落法管理顶板。

图1 9-301工作面布置形式示意图

根据矿井地质资料可知,9-301工作面煤层绝对瓦斯涌出量为0.3 m3/min,相对瓦斯涌出量为0.5 m3/t,煤尘具有爆炸性,爆炸指数为31.93%,煤的自燃等级属于二类自燃,由于工作面综放采煤工艺,在工作面采煤机割煤和放煤的过程中会产生大量的粉尘,现为优化回采作业环境,特针对工作面采用高压注水降尘技术。

2 煤层注水降尘机理

在回采工作面采煤过程中,采煤机截割头在与煤炭相互碰撞的过程中而被破碎,另外采煤工作面在装煤、运输和转载过程中会进一步相互碰撞,而不断产生煤尘。随着我国矿井机械化程度的不断提高,煤炭开采过程中产生的粉尘量也不断增大和集中,根据相关统计可知,在机械化矿井中,煤尘的产生量可达到煤炭总量的3%,且综采工作面的粉尘主要是采煤机割煤和落煤过程中产生的,该工艺的产尘量能够达到粉尘总量的70%~85%[1-2]。目前国内外众多矿井回采工作面采用降尘措施为高压喷雾降尘和煤层注水降尘,现具体阐述煤层注水降尘的机理。

1)润湿煤体内的原生煤尘:煤体内部的裂隙与孔隙中存在着原生煤尘,随着采煤作业的进行,在煤体被破碎后,煤尘会不断向空气中飞扬。在通过预先向煤体裂隙中注入水后,能够实现在煤体未破碎前对原生煤尘进行湿润,达到消除尘源的目的。

2)水包裹煤体的细小部分:当对煤体进行预先注水后,此时在煤体大小节理、层理、裂隙内部均充满着水,即使在1μm以下的微孔隙其通过毛细吸附作用将水吸附在表面,以此实现整个煤体被水有效的包裹,此时在进行煤炭开采过程中,由于煤体内部绝大部分煤体内部的破碎面得到了湿润,进而能够达到减少细微粉尘的飞扬,达到预防浮游粉尘产生的效果。

3)改变煤体物理力学性质:煤层在注水后,会增强煤体的塑性强度、降低煤体的脆性,改变煤体的物理力学性质,水进入煤体后,能够有效降低煤体的内聚力和内摩擦角,能够在一定程度上改善煤体应力集中、支承压力及覆岩自重对煤体的影响,此时部分煤体在应力作用下的破坏形式会由脆性破坏转变为塑性破坏,以此实现煤体不被破碎为尘粒的能力,达到减少粉尘产生量的效果。

4)附带连续防尘作用:在回采作业落煤前,通过对煤体的预先湿润,能够对煤炭后续装载、运输和提升环节均起到一定的防尘作用。采煤工作面是矿井中粉尘含量最高的地方,通过煤层注水的方式能够降低整体回采系统中粉尘的产生量,以此实现控制粉尘飞扬、沉积和再飞扬的效果。

基于众多煤层注水降尘的理论研究可知[3-4],动力水在煤体中的运动主要受到瓦斯压力、毛细作用和注水作用下孔隙压力两端差值的影响,具体水在煤体内运动的实际动力Δh表达式为:

式中:Pz为注水后在孔隙两端形成的压力差值;Pw为煤层内的瓦斯压力;Pm为煤层内孔隙的毛细作用力。

动力水在注入煤层后,其会在煤体裂隙中不断流动,随着周围流动阻力及毛细作用下,压力会逐渐损失,故在注水孔周围的煤体表现为饱和吸水状态,随着距离注浆钻孔距离的增大,煤体的湿润逐渐进入到非饱和区和非湿润区,具体煤体湿润区的分布如图2所示。

图2 距离钻孔中心变化煤体湿润区的分布图

3 注水防尘方案及效果

3.1 注水降尘方案

根据煤层注水降尘技术原理,结合9-301工作面的特征,现确定采用煤层脉冲高压注水技术,具体注水降尘方案中各项参数如下:

1)脉冲注水泵设备选择:本次煤层注水施工中注水泵采用2BZ-40/12型脉冲式煤层注水泵,该泵注水压力和注水流量均为脉冲式,该泵主要由脉冲泵体、带节流装置的压力调节其和压力显示器组成,通过这3部分相互配合实现泵机的脉冲式注水,具体泵机原理图如图3所示。

图3 2BZ-40/12型脉冲式煤层注水泵原理示意图

2)注水钻孔布置:本次煤层注水钻孔分别布置在工作面运输巷和轨道巷回采帮,钻孔与煤帮之间成30°的俯角布置,注水孔开孔位置距离底板1.6 m,设置注水钻孔间的间距为3 m,钻孔直径为0.94 m,深度为80 m,注水钻孔在距离工作面开切眼40 m的位置处开始布置。工作面运输巷和轨道巷的注水钻孔共计2组,其中将运输巷的注水钻孔命名为1组,轨道巷的钻孔命名为2组,每组注水钻孔以5个钻孔为一个循环,即一次注水作业以5个钻孔注水完毕后为一个循环,具体注水钻孔布置形式如图4所示。

图4 9-301工作面注水钻孔布置平面图

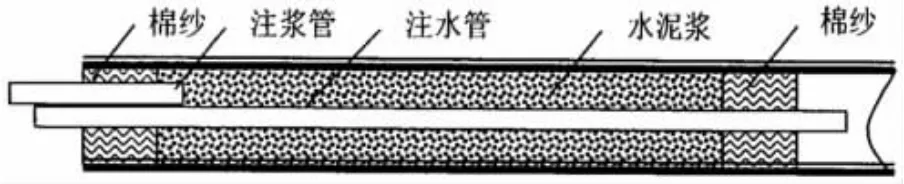

3)注水钻孔封孔形式:为保障注水钻孔的注水效果,采用进行FKT-65/5型水泥砂浆封孔器进行封孔,设置封孔长度为5.2 m,该封孔器由注水管、注浆管及高压橡胶管和控制阀门组成,其中距离孔口0.2 m范围和封孔终端0.2 m范围上缠绕棉纱进行封孔,实现棉纱与钻孔孔壁间的紧密贴合,随后再进行水泥砂浆的注浆作业,待水泥砂浆注入完毕2 d后即可进行钻孔的注水作业,具体钻孔封孔形式见图5。

图5 钻孔封孔方式示意图

4)注水压力:本次煤层注水终孔压力设置为8 MPa,在注水作业时,随着注水作业的进行,注水压力会不断升高,在达到终孔压力时,还需稳压注入30 min。

5)单孔注水时间及注浆结束标准:根据煤层注水降尘相关的理论研究可知[5-6],在煤层注水时间达到8 h后,此时单孔注水在煤层中的扩散半径基本达到最大值,再随着注水时间的增长,此时注水的湿润半径也不会继续增大,现考虑1.1的富裕系数,设置单孔注水时间为8.8 h,另外在钻孔孔壁周围出现渗水珠现象时,此时未达到设定注水时间也需结束该钻孔的注水作业,在注水作业时需及时记录单孔注水量和停住时间等信息。

3.2 效果分析

为有效评价9-301工作面煤层注水的降尘效果,现在采煤机机组后、采煤机司机处、支架司机处及工作面回风巷内分别设置粉尘浓度监测点,分别监测其在注水前和注水后全尘和呼尘浓度的分布数据,根据监测结果得出表1中的数据。

通过分析表1中的数据可知,9-301工作面在采用脉冲注水工艺后,在工作面的各个区域全尘的降尘率均在35%以上,呼尘的降尘率均在40%以上,降尘效果显著,其中工作面注水后降尘效果显著的区域为回风巷和采煤机机组后方;基于上述分析可知,9-301工作面采用注水降尘技术后,降尘效果显著。

表1 9-301工作面注水前后粉尘浓度对比表

4 结论

根据9-301综放工作面的地质条件,通过分析煤层注水降尘机理,得出注水降尘的主要途径方式,基于注水降尘机理进行工作面注水方案的设计,确定注水钻孔的布置形式及注水的各项参数;根据注水降尘前后工作面各个区域的粉尘浓度可知,工作面煤层注水后降尘效果显著,优化了工作面的回采作业环境。