浅析降低电石炉电极消耗的措施

2021-07-21申孝春

申孝春,高 刚

(陕西北元集团锦源化工有限公司,陕西 神木 719319)

电石炉作为电石生产的核心设施,其主要工作原理是在电石炉内部通过电极在电流作用下形成电弧,通过电弧产生的高温将电石炉内原材料之间进行化学反应的发生,通过2000-2200摄氏度的高温作用下形成电石。因此对电石炉内电极进行管理是进行电石炉管理的主要内容,从而对电极消耗的管理,降低其消耗量就成为衡量电石炉运转能力与工作水平的关键指标。从当前发展状况来看,造成电极糊消耗较大的主要原因还是因为电极糊质量不高、电极管理不当、原材料成分、成品电石质量以及电石炉运作能力等的影响。

电石炉生产工作过程中所使用的的持续性自焙电极是通过预置的电极筒电极糊,经过一系列的熔化最终产生的。电极糊是自焙电极的唯一补充原材料,在电石炉内部工作过程中不断在焙烧中进行持续性消耗,可以在高达三千摄氏度的高温下持续工作,其具有较好的导电以及导热等性能特点,并且其耐腐蚀性以及机械强度都比较好。在电石生产过程中,降低电极消耗量,不仅仅是减少电极糊损耗的数值问题,还能够直接体现出对电石炉整体的管理能力与水平,体现出整个电石企业的技术能力,对于整体电石产出的经营效益、推动企业持续性发展具有重要的现实意义。

1 电石炉电极消耗偏高的因素

1.1 电极糊质量

电极糊的质量高低直接会对电极消耗产生影响,对电石炉的正常运转更是会有一定的影响。其中灰分的含有量是一项重要的关键指标,该项指标直接影响到电极的焙烧导电能力、抗氧化水平以及消耗高低等。在进行电极糊选择的时候,对电极糊中灰分含量的关注极其重要。灰分含量过低,会导致电极焙烧力度不足,但是灰度太高又容易形成电极硬断故障,不管怎样都会影响到电极的消耗速度。因此电极糊的质量问题影响电石炉电极消耗偏高的因素之一。

1.2 电极糊柱高度

电极糊柱的高度指的是电极自导电位置上部开始到电极糊高度控制线以下之间的范围中电极糊的高度。电石炉中最合理的电极糊柱高度应该控制在3.5m~4.5m 的范围以内,电极糊在其单位面积上所承受的压力通常为0.35kg~0.45kg 之间。

正常情况下,电极糊柱在单位面积中所耐压能力,根据其原料粒度的不同而有所差异,这也是导致电极消耗较高的主要原因之一[1]。过高的添加电极糊柱,不仅仅会造成电极把持器因为负荷增高影响安全生产,还会造成电极壳内部液化,出现在电极糊焙烧的时候产生粒折问题,再次进行电极糊柱增加就很容易造成电极糊因正常烧结工作受到破坏而导致电极消耗的增加。

但是如果电极糊柱高度不够的话,也会导致烧结过度,导致电极壳的内部因烧结过度而降低抗拉强度,引发电极硬断故障;电极糊柱高度不够,造成单位面积上压力不够,电极的烧结密度随之降低,必然形成电极消耗的升高。

1.3 电极入炉深度

电石炉是电极管理工作的关键所在,也就是我们常说的对三相电极的管理。电极在电石炉中到的入炉深度指的就是在电石炉内部中插入的长度,这是电机工作中隐秘的位置。根据当前电石炉中电极长度插入的判断,并没有更为精确的仪器或控制系统能够进行精准判定,还是要人工经验加上相关辅助工具探测进行评判,需要结合电压负荷以及电极长度,再结合具体电机工作情况进行电极的消耗计量。

电极入炉深度的多少与电极糊的消耗之间具有正比例关系,理论上来说,电极入炉深度应当根据厂区内电石炉的实际内部结构以及工作环境等,加上管理手段的影响因素进行实地切合实际的电极管理方式制定[2]。在进行电极入炉深度管理上,不能始终依靠着入炉深度越长工作越稳定的思维,入炉长度过多会造成冶炼能力热失衡,炉料下沉速度受到影响,致使反应区功率不够,电石产量、效率以及质量都会受到一定影响。

1.4 原材料及产成品质量

1.4.1 原材料质量

电石生产过程中用到的原材料品种众多,各种相应的需求指标均不相同,假如炭原料中有着较高的挥发成分的话,就会非常容易造成电极腐蚀过快,加快电极的消耗速度。

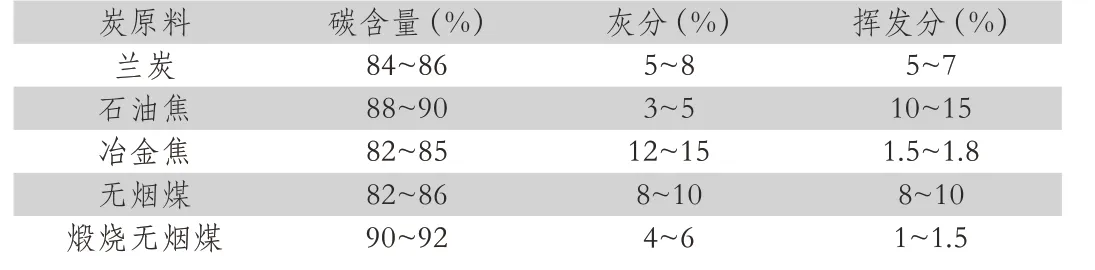

表1 炭原料理化指标含量表

就当前我国内部电石炉最常用到的炭原料成分来看,主要还是具有较高挥发分的兰炭以及无烟煤使用最多,因为石油焦中含有较高成分的SO2,因此不能被用来进行电石的生产原料。炭原料中的挥发分,指的是相对温度较低的碳氢混合物,较多的运用挥发分含量高的炭原料,不仅仅会容易导致电石炉炉料形成结板,还会加剧对电极的腐蚀以及消耗,造成电极消耗增高。因此,如果生产厂家较多的是使用兰炭以及无烟煤作为原材料的时候,要重点关注炭材的配比参数问题,通过使用合理的电气操控指数,尤其是进行合理的电极入炉深度管控,降低对电极的消耗目的。

1.4.2 产成品质量

电石成品的质量是对电石炉工作效果的最真实反映。电石产量质量较高,表明电石炉的温度高,电极入炉深度正常,电石炉内部热分配合理,电石炉运转工作状态良好;但是如果电石的产成品质量不佳,电石质量越低越表明电石炉中电极入炉深度控制不合理,电石炉内部热度分配不够科学、造成电石炉内部温度不稳定,形成电极消耗增加。

电石在生产过程中产生的化学反应是需要大量热量供应作为供给的,电极中的碳成分会参与到电石炉内部生产过程的反应当中,因此在进行碳元素比例的时候要进行充分的考虑[3]。当在高温、高运转状态工作的时候,电石炉内部中碳元素足够,就会较少的消耗电极,但是如果碳元素不充足,产品质量不高的话,就会加快电极消耗。

1.5 电石炉作业管理

电石炉在日常工作中,经常会因为设施质量或生产事故所导致的电石炉停炉现象不可避免,就算是计划性的停炉保养维护也是非常困难的。因为停炉将会对电石炉造成不利影响,造成电石炉电极氧化或粘连形成电极硬断,尤其是当停炉处理漏水问题的情况是,会造成电极严重的浸泡;另外经常性的开门检查电极入炉深度会进行表面硬壳处理也会影响炉内温度,较多空气的进入会导致电石炉内部一氧化碳浓度下降,形成电极表面氧化。

2 降低电石炉电极消耗的措施

2.1 严控电极质量

在进行电石炉生产过程中,要严格把控电极糊的质量问题,保证电石炉能够持续平稳运作。尽量选用碳含量较高、挥发分较低并且灰分较低的电极糊,通过电极糊质量的提高满足电石炉运转的需求。在实际工作环境中,严格把握电极糊质量,通过加强与供应厂商的技术交流,依照自身企业实际电石炉的体积、操作能力、装配情况等,再依据国家相关标准,进行电极糊质量标准的确定,明确规范的质量检验流程与标准,进行全面的检验报告,降低因为供应商或其他因素造成的质量问题。

2.2 提高电极操作管理

电极是电石炉工作的核心部件,因此加强对电极的操作管控十分重要,要加强对电极消耗的管理,当电极处于稳定工作状态,电石炉温度稳步上升、电石产成品质量较稳定以及出炉操作较为顺利的情况下,避免进行压放时间的缩短及改变,更要杜绝在电压不稳定、电流过大或出炉状态不稳定的时候进行电极压放频率的改变操作。要定时对电极糊进行补充,科学的进行电极糊柱高度的管控,降低因电极糊柱高度过高或过低导致的电极糊焙烧粒折或烧结现象,造成电极消耗量的增加[4]。还要重视进行电极焙烧时候温度的改变,注意实时监控电极筒上方烟气的颜色情况。加强监督管理,多巡查、多分析,及时关注是否存在事故发生的趋势,降低电极事故发生概率。加强电极电压管理,做好负荷控制管理,降低电极消耗速度。

2.3 提升原材料成分管理

电石炉运行状况的好坏与原材料的质量息息相关,原材料的质量高低、配比是否合理都直接会影响到电极的消耗程度。因此,在进行电石炉原材料选用以及参数配比的时候,要提升原材料的质量层次,减少原材料中杂质含量,切实严格控制水分、力度以及氧化镁的含量等,在进行投入电石炉之前,进行合理有效的原料配比。提升炭原料的质量把控,尽量使用含碳量高、灰分及水分低的炭材,降低对电极的侵蚀,降低电极消耗量。

2.4 加强电石炉作业监管

一方面,要重视对电石炉操作人员的技能培训工作,依照最新的电极糊标准规定,对相关人员进行培训,及时掌握最新的标准与内容,不断完善企业技术标准流程与体系构建,强化技术管理,降低与先进技术之间电极糊消耗的差距[5]。通过培训管理工作,提升操作人员的技能水平,保证电石炉的稳定运行,提高经济指标表现;另一方面,在电石炉运转过程中,形成良好的电石炉操作管理流程,构建高配比、高效率、高温度低能耗的电石炉操作管理规范,切实解决电石炉电极消耗较高的问题。通过各种电石炉操作参数的优化,形成严格的精细化管理制度。

3 结语

综上所述,尽管电极并不是电石生产中主要的原材料,但是其在辅助运行材料中占有重要地位,尽管企业相应成本支出并不多,约占到总成本支出的百分之二左右,但是对于保证电石的生产效率,维持持续、稳定的生产流程具有重要作用。对电石企业进行提质增效、提高生产稳定性具有重要作用,是保证整个电石生产流程稳定、持续生产的关键内容。深入分析电石炉电极消耗偏高的影响因素,及时采取有效的管理措施,能够有效提升电石生产效率以及电石成品质量,对维护电极安全运行,降低电极损耗,提高电石生产效率,推进企业持续平稳发展意义重大。