镁合金新材料及制备加工新技术发展与应用

2021-07-21候正全王煜烨宋江凤潘复生

候正全,蒋 斌,王煜烨,4,宋江凤,肖 旅,4,潘复生

(1.上海航天精密机械研究所,上海 201600;2.重庆大学 国家镁合金材料工程技术研究中心,重庆 400044;3.重庆大学 材料科学与工程学院,重庆 400044;4.上海金属材料近净成形工程技术研究中心,上海 201600)

0 引言

镁合金是目前工程实际应用中最轻质的结构材料,具有较高的比强度和比刚度,此外其电磁屏蔽能力、阻尼减振性、散热导热性以及压铸加工性都较优,兼具可再生、绿色环保的特点,被广泛应用于航空航天、交通运输、国防军事、电子产品等领域。特别在航空航天领域,相关产品及构件在减小相同质量下可带来的远高于汽车产品的经济效益,可改善机动性能并提升战技指标,因此,对结构轻量化的需求更为迫切。

开发新型高性能镁合金材料与镁合金加工技术,可助力以航空航天领域为代表的多个工业门类实现产品装备轻量化。本文从新型高性能镁合金材料的进展入手,介绍了高强度与高塑性镁合金材料的研发现状和镁合金材料设计新方法;同时介绍了以熔体处理、铸造成形和塑性加工为主的镁合金制备加工新技术,回顾了镁合金在多个工业领域上的应用现状;最后对镁合金的应用推广和产业发展进行了展望。

1 镁合金新材料发展

1.1 高强度镁合金

镁合金的强韧化是当前的研究热点和发展方向,特别对于高强度镁合金实现“以镁代铝”具有重要现实意义。稀土元素在镁合金铸造过程中可改善合金熔体质量,同时也具备固溶强化、细晶强化、弥散强化等效果,因此,对镁合金进行稀土合金化以提升强韧性是当前研究热点之一。

国内外对稀土高强镁合金进行了大量研究,并在军工、航空航天等领域上已得到广泛应用。在高强稀土铸造镁合金方面,上海交通大学研制的JDM4 在T6 态抗拉强度≥380 MPa,屈服强度≥300 MPa,延伸率≥2%。中南大学研制的Mg-YNd-Zn-Zr 系合金,其常温抗拉强度可达330 MPa,延伸率可达6.5%。重庆大学潘复生团队开发的新型Mg-Gd-Y 系镁合金,其性能如表1、表2 和图1 所示。该合金在重力金属型铸造或低压砂型铸造下都拥有优异的力学性能,兼具较好的疲劳性能和优于WE43 合金的流动性,可用于替代现有航空航天领域广泛应用的WE43A 镁合金。

表1 铸造VW92 合金在不同状态下的室温拉伸性能Tab.1 Tensile properties of cast VW92 alloy under different state at room temperature

表2 铸造VW92 合金在不同温度下的高温拉伸性能Tab.2 Tensile properties of cast VW92 alloy at elevated temperature

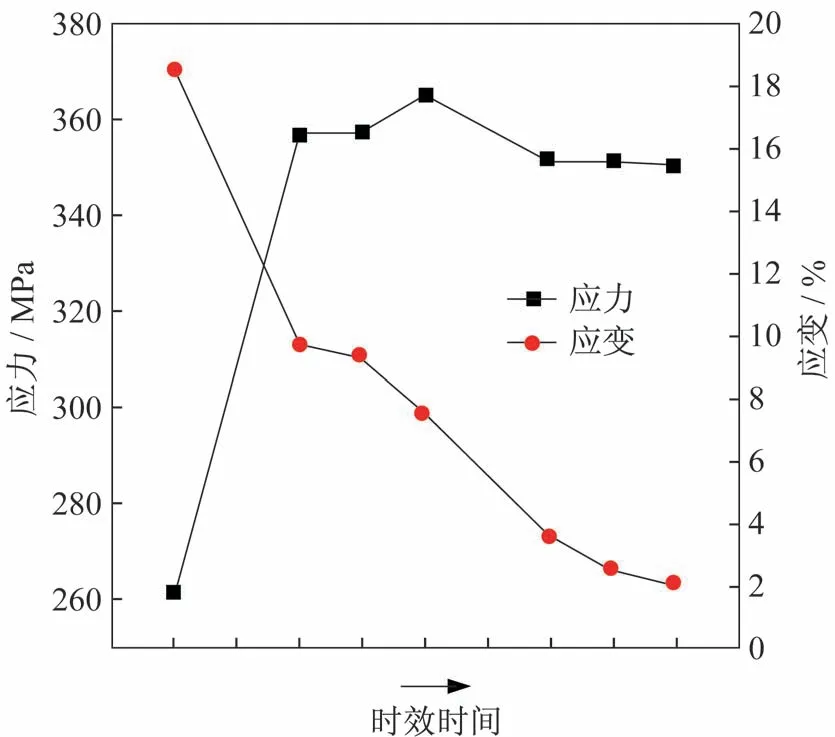

图1 铸造VW92 合金不同时效时间下的室温拉伸性能Fig.1 Room temperature tensile properties of cast VW92 alloy under different aging time

国内高校及研究机构开发的铸造镁稀土合金力学性能表现优异,但其制备方式多以快速冷却介质与实验室级小熔炼量为主,难以适用于工程化应用。以航天领域中大型复杂结构铸件为例,具有尺寸大、结构复杂且生产时间紧的特点,对此,上海航天精密机械研究所近年来开展了镁合金大规格复杂构件的工程化应用研究,研制的高性能耐热铸造镁合金VW63Z 在大熔炼量、砂型慢冷的工程应用条件下,实现了VW63Z 镁合金在高力学性能要求飞行器上的批量工程应用,满足铸件本体室温抗拉强度≥300 MPa、高温抗拉强度≥280 MPa 等指标,填补了国内外室温到200 ℃服役的主承力构件用高性能铸造镁合金空白[1]。

目前新型高强韧稀土变形镁合金力学性能优异,已逼近2XXX 系列硬铝。上海交通大学采用相对较低的挤压温度制备的Mg-15Gd-1Zn-0.4Zr 镁合金,其时效后抗拉强度可达524 MPa,认为采用较低温挤压可使合金具备双峰组织,以获得很高的拉伸强度。哈尔滨工业大学通过对Mg-8.2Gd-3.8Y-1.0Zn-0.4Zr 的热处理工艺优化,认为均匀化处理后的冷却速率显著影响了该合金的微观组织和力学性能,经水冷+挤压+时效处理后该合金室温抗拉强度可达520 MPa,延伸率可达10.6%。重庆大学重点关注了含Mn 的Mg-Gd-Y 系高强度变形镁合金,通过对Mg-8.3Gd-4.2Y-1.4Zn-1.1Mn 系合金的时效行为进行研究,发现在时效过程中出现的峰值硬化平台范围内,镁合金的强度和塑性会同时提升,该合金经时效处理后抗拉强度可达538 MPa。近年来开发的高强度含稀土的铸造镁合金及变形镁合金主要力学性能见表3。

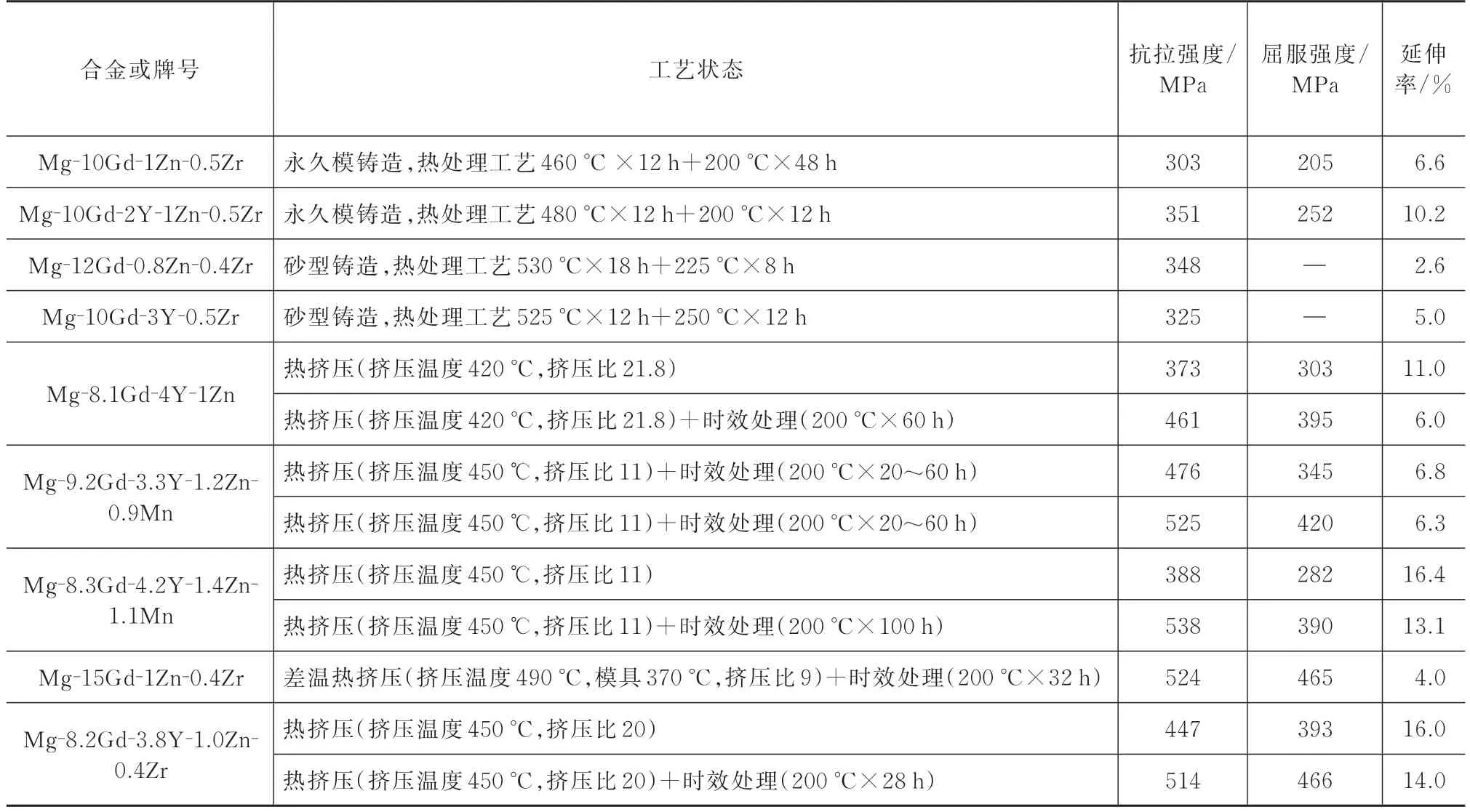

表3 高强度镁合金力学性能Tab.3 Mechanical properties of high-strength magnesium alloys

1.2 高塑性镁合金

常用镁合金室温塑性变形能力较差,在塑性加工过程中需多次加热和中间退火,导致加工工序长,成品率低,综合成本较高。近年来,在新型镁合金研发方面,开始重点关注在保持镁合金强度前提下,提高其加工塑性的合金设计方法和新型加工工艺。

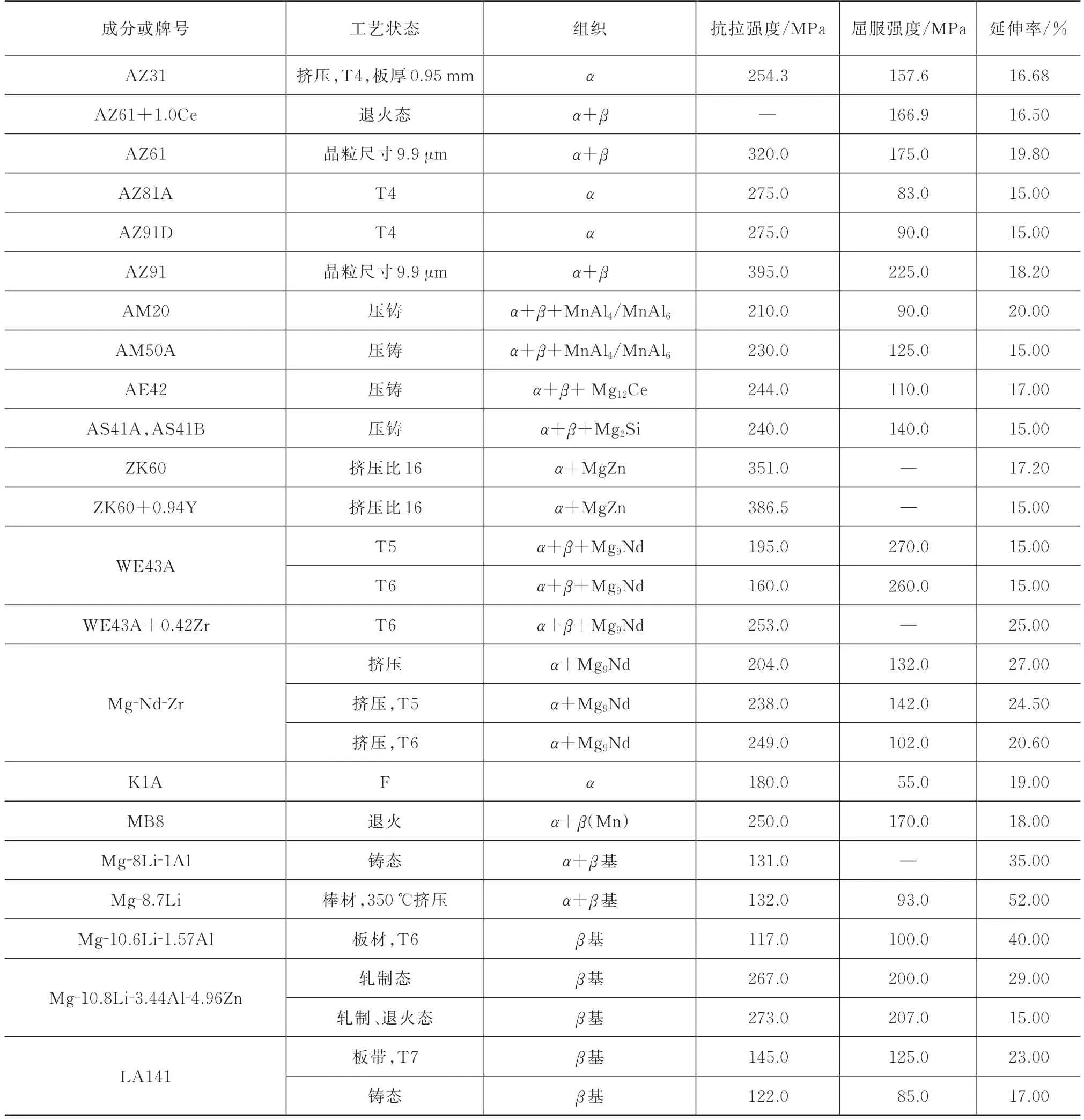

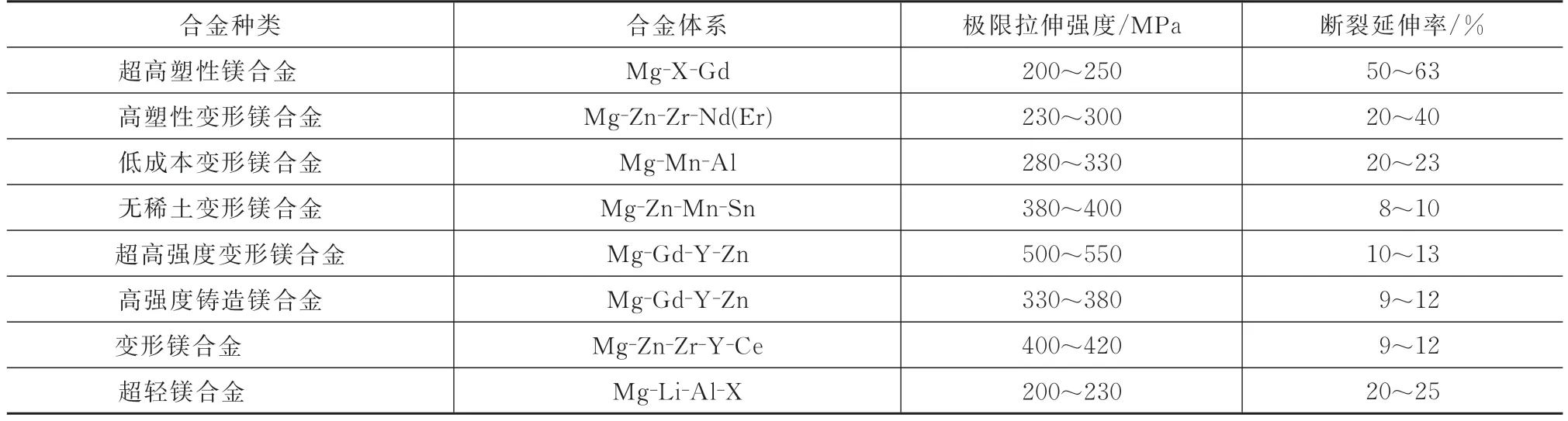

高塑性镁合金一般指延伸率>10%的铸造镁合金和延伸率>15%的变形镁合金,目前,公开报道中具备高塑性的镁合金材料及相关性能见表4。

表4 高塑性镁合金工艺状态及性能Tab.4 Process state and properties of high-plasticity magnesium alloys

高塑性镁合金板材是变形镁合金发展的重点,常用镁合金板材加工工艺为对称变形和均匀应变,极易形成强烈(0002)基面织构,导致成形性降低。近来诸多高塑性镁合金加工新工艺和新方法被用于镁合金板材织构控制,包括预变形工艺、异步轧制工艺、单向弯曲工艺和等通道轧制等。在板材制备加工过程中引入非均匀应变,弱化镁合金板材的强基面织构,但这类工艺成本较高。重庆大学潘复生团队发展了镁合金新型非对称加工技术[2-6],该技术改善了镁合金板材的织构分布,弱化了基面织构,提高板材后续的塑性成形能力,是一种低成本的基面织构弱化的新方法,目前已实现工业化应用。

对于高塑性镁合金材料设计,近年来重庆大学国家镁合金材料工程技术研究中心(以下简称“镁中心”)开发出以VW84M 和VK41M 为代表的兼具高塑性的高性能镁合金体系,其中,VW84M 超高强度镁合金抗拉强度可达538 MPa,延伸率可达13%,VK41M 超高塑性镁合金延伸率可达69%,均是目前综合性能最好的镁合金材料。

2 镁合金材料设计新方法

在新型镁合金开发方面,众多研究者为解决材料强度与塑性之间的矛盾,在镁合金强韧化机制与理论上做了大量探究,研究热点和重点在于寻求新的合金设计方法,实现镁合金在强度提升的同时不损害塑性,或保证塑性的前提下不降低强度。研究主要聚焦于两大方向:1)关注合金元素对镁合金本征参数和微观变形行为的影响;2)重点研究基面滑移与非基面滑移的协同。

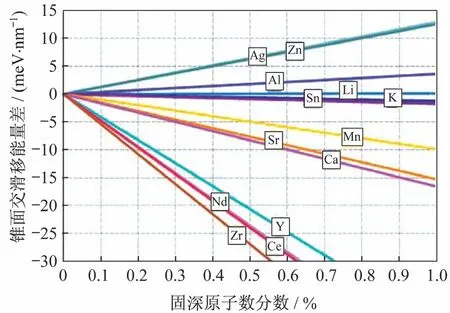

WU 等[7]采用密度泛函理论计算了多种固溶原子随成分变化的锥面〈c+a〉位错平均能量差(如图2 所示),提出一种预测镁合金是否具备优良塑性的思路,认为增加〈c+a〉位错在锥面之间的交滑移速率,或降低其从锥面向柱面的转变速率,都有利于改善镁合金的塑性。

图2 固溶原子对锥面位错能量差的影响[7]Fig.2 Effects of solutes on pyramidal dislocation energy difference[7]

重庆大学潘复生团队发现某些特定固溶合金元素在镁中既能阻碍基面位错滑移以增加强度,又能减低基面与非基面之间滑移阻力差异以激活非基面滑移,可达到强度和塑性同时提升的目的。据此提出镁合金材料设计新理论——固溶强化增塑(Solid Solution Strengthening and Ductilizing,SSSD),通过缩小镁合金中基面与非基面滑移之间的阻力差,促使非基面滑移开动从而提高塑性,为解决镁合金塑性和强度之间矛盾开拓了新视野,并将该理论应用于开发新型高性能高塑性镁合金。

已开发的超高强高塑性变形镁合金[8]、高塑性含锰镁合金[9]、高强度高塑性铸造镁合金[10]、超高塑性镁合金[11]的拉伸力学性能曲线如图3 所示,部分新型高塑性高性能镁合金及相关性能见表5[6]。上述新型高性能镁合金目前已有16 种已获批成为国家标准牌号[12-13],有9 种已获批为国际标准牌号[14],为镁合金应用奠定了坚实的材料体系基础。

表5 重庆大学开发的部分新型高性能镁合金[6]Tab.5 Some new high-performance magnesium alloys developed by Chongqing University[6]

图3 高性能镁合金的拉伸力学性能Fig.3 Tensile mechanical properties of high performance magnesium alloys

3 镁合金制备加工新技术

3.1 镁合金熔体处理技术

熔体质量是决定镁合金性能的关键因素之一,对后续加工的铸造镁合金和变形镁合金产品的质量都有很大影响。镁合金中根据夹杂成分与结构的不同,可将夹杂大致分为金属类与非金属类夹杂[15]。为除去镁合金中的杂质,当前采用的主要方法有熔剂净化法和非熔剂净化法,此外,各种精炼方法的组合可优势互补形成复合净化法。

3.1.1 熔剂净化法

熔剂净化法主要根据熔剂、镁熔体及夹杂三者之间具有不同界面张力的原理实现净化[16-17]。吴国华 等[18]、SCHARF 等[19]、KHAN等[20]研究发现Mn-Cl2具有良好的除铁效果,只有优化熔体中的铁锰比才能使镁合金中铁含量大幅降低,提高净化效果。翟春泉等[21]成功研制了JDMJ 和JDMF 镁合金熔剂专利产品,其中的发泡剂显著增加了熔剂比表面积,提升了熔剂吸附氧化夹杂的效果和精炼能力。熔剂净化法虽然取得了一定进步,但存在易产生二次污染且纯化效果不理想的问题,尤其在制备Fe、Si 含量要求严格的合金时,熔剂处理难以满足要求,此外熔体所需温度较高,合金元素烧损严重。

近年来有研究关注于添加稀土的熔剂净化法,获得针对稀土镁合金的专用熔剂,在提高净化效果的同时,也能提高镁合金的综合性能,并减少稀土元素烧损。ZHENG 等[22]在GW103K 熔体中加入约2.5%GdCl3后,稀土元素的损耗减少,非金属夹杂物的去除率得到明显提高,与不添加GdCl3相比,合金的抗拉强度、延伸率和腐蚀性能也得到提高。但稀土化合物的添加量与镁合金中稀土元素的损耗率并不具备反比关系,过量的添加稀土元素会导致熔剂夹杂物的形成,降低镁合金的综合性能[23]。熔剂净化法虽然具备操作简单、低成本、工艺成熟等优势,但其应用领域主要为在较初阶的熔炼,当镁合金中含有大量的夹杂物时,与非熔剂净化法相比不具备明显优势。

3.1.2 非熔剂净化法

过滤净化法是目前应用最广泛的非熔剂净化法之一,在浇铸时采用过滤装置基于机械拦截、滤饼机制和深层吸附等机理实现熔体纯净化。过滤法可过滤绝大多数粗大夹杂物,有利于减少显微缩孔,具有良好的纯净化效果,且无污染并容易实现工业化生产。

传统镁合金铸造工艺常用冲孔铁片、钢丝棉、多层编织钢丝网等进行镁合金熔体净化除杂,但这类过滤介质无法吸附十几微米以下细小夹杂物,难以清除熔体中的熔剂[20]。泡沫陶瓷过滤法是目前常用的净化方法,但其捕捉颗粒的能力主要取决于夹杂物颗粒类型、熔液特性、温度、滤网特性等因素,且过滤寿命较短,在大容量镁熔体长时间连续过滤时并不具备优势[24]。

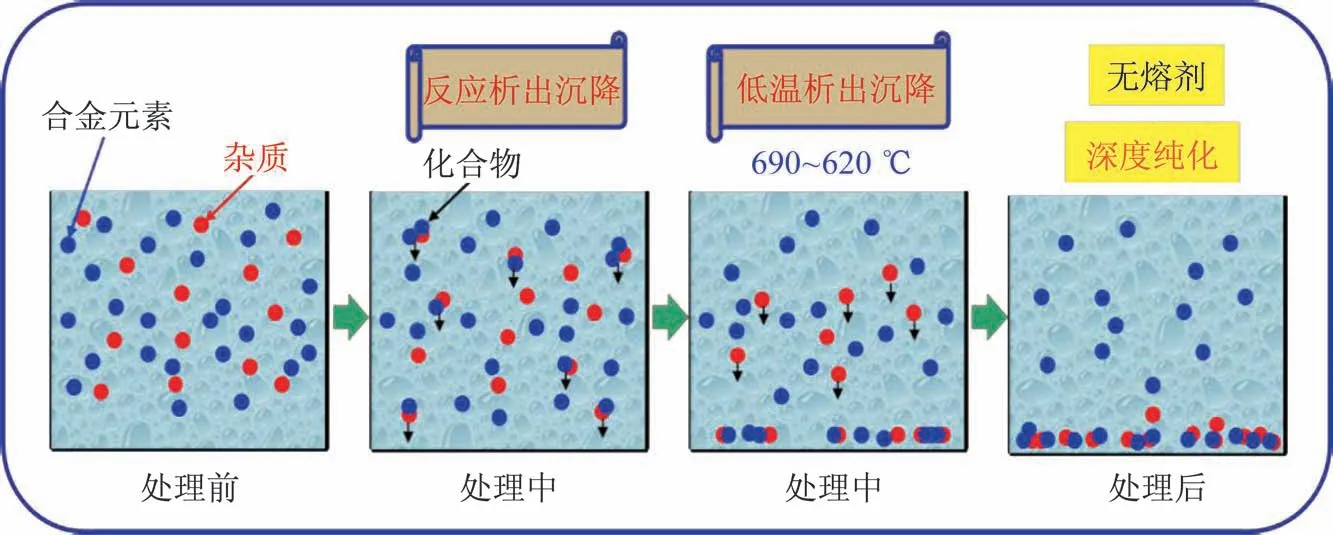

重庆大学国家镁中心基于杂质Fe 在镁熔体中的溶解度随温度降低而显著下降的现象,开发了熔体变温自纯化工艺(如图4 所示),利用变温处理可实现杂质在液相中定向迁移和有效沉降,实现深度纯化熔体,尤其对杂质Fe 除杂效果明显。研究表明,变温处理后AZ31、AM60 和AZ61镁合金的Fe杂质含量分别降低至15×10−6、15×10−6和10×10−6,ZK60镁合金的Fe杂质含量甚至降低至5×10−6以下,是迄今公开报道中镁合金最低的Fe 杂质含量[25]。另外,该处理工艺对新型Mg-Gd-Y-Zn-Zr镁合金也有很好的纯化效果,有害杂质Fe 可降低至10×10−6,大幅提升了合金冶金质量。纯化处理后,镁合金的耐蚀性能大幅度改善[26-28]。过滤净化法操作简单,除杂效果突出,但对过滤器具有较强的依赖性,开发清洁可重复使用的过滤器是该技术发展的关键。

图4 镁合金熔体变温自纯化过程Fig.4 Self-purification process of magnesium alloys melt with variable temperature

结合各种净化法的优势形成的复合净化法也是近来研究热点之一。MEI 等[29]利用熔剂净化法与旋转喷吹氩气相结合的方法净化了Mg-10Gd-3Y-0.5Zr 熔体,除杂效果明显,且合金的抗拉强度和断裂延伸率分别由245 MPa和0.7%提升到312 MPa和4.5%,与熔剂净化法相比较,熔剂的使用量也大幅减少。LUO 等[30]结合气体保护、熔剂净化、吹气净化、电磁净化于一体开发了一项镁合金精炼技术,不仅可以减少夹杂物,还能减少偏析、细化晶粒并提高力学性能。

3.2 镁合金铸造工艺

铸造是镁合金工程化应用领域中应用最广泛和成熟的加工工艺,提高镁合金铸件质量可拓宽镁合金在复杂大型构件上的应用范围。镁合金铸件的缺陷控制及复杂构件铸造工艺近年来都取得了一定进展。

3.2.1 铸造热裂行为研究

热裂是铸造镁合金成形过程中常见的缺陷,近来对铸件热裂及其控制的研究得到极大重视。经研究发现,影响镁合金热裂行为的因素主要有两类[31],即合金组分和凝固条件。

对于不同合金体系,凝固收缩系数大的镁合金在凝固末期会产生更大的收缩应力和热裂驱动力,更易产生热裂[32]。合金体系相同时,报道认为凝固范围越宽或者共晶液相的增加都会增加合金的热裂倾向[33-36]。但共晶液相分数超过某一临界值时,热裂倾向会随共晶液相增加而减小,研究表明少量共晶液相会润湿晶界,致使晶界间结合强度降低,不足以抵抗凝固时的收缩应力而导致热裂。而当共晶液相分数达到临界值后,在枝晶网络间的液相流动性得到改善,有利于对局部热裂区进行补缩并降低热裂倾向。

对热裂产生的机理进行研究,有助于对铸件热裂行为进行控制和改善。重庆大学宋江凤等[36-38]通过约束杆铸造法研究了锌含量和模具温度对Mg-2Ca-xZn 合金热裂行为的影响,观察到锌(质量分数0~1.5%)加大了合金的热裂敏感性,热裂倾向随着模具温度(250~450 ℃)的升高而降低。但对于铸件热裂控制目前仍有较多难点,特别是凝固条件对镁合金铸造热裂倾向的影响十分复杂,具体合金尚需具体研究。

3.2.2 复杂构件铸造工艺

新型高性能铸造镁合金材料已取得较多突破,但在实际应用中还需面临更多工程化难题。当前以航天航空为主的重大装备领域对具有曲线型面、多筋多凸台、大型结构等特点的镁合金复杂构件的质量及精度均提出更高要求,铸造工艺难度进一步增大,针对镁合金复杂构件铸造工艺的研究愈发受到重视。

重庆大学针对AZ91D 复杂壳体的压铸工艺进行研究,该壳体平均壁厚2.5 mm,易产生缩孔等缺陷,对此结合数值仿真技术对凝固过程进行模拟。研究表明,在结构厚大部位设置内浇道,可改变凝固顺序并增大对该部位的补缩,减少缺陷产生[39]。沈阳飞机工业集团针对尺寸为617 mm×645 mm×412 mm 的壳体开展了铸造工艺研究,该壳体采用ZM5 镁合金制备,外形复杂,筋条较多,在结构中厚薄交界处易产生热节,针对该壳体选用了差压铸造工艺,通过改变浇注工艺和浇注系统使铸件冶金质量得到提升,综合力学性能均满足技术要求[40]。

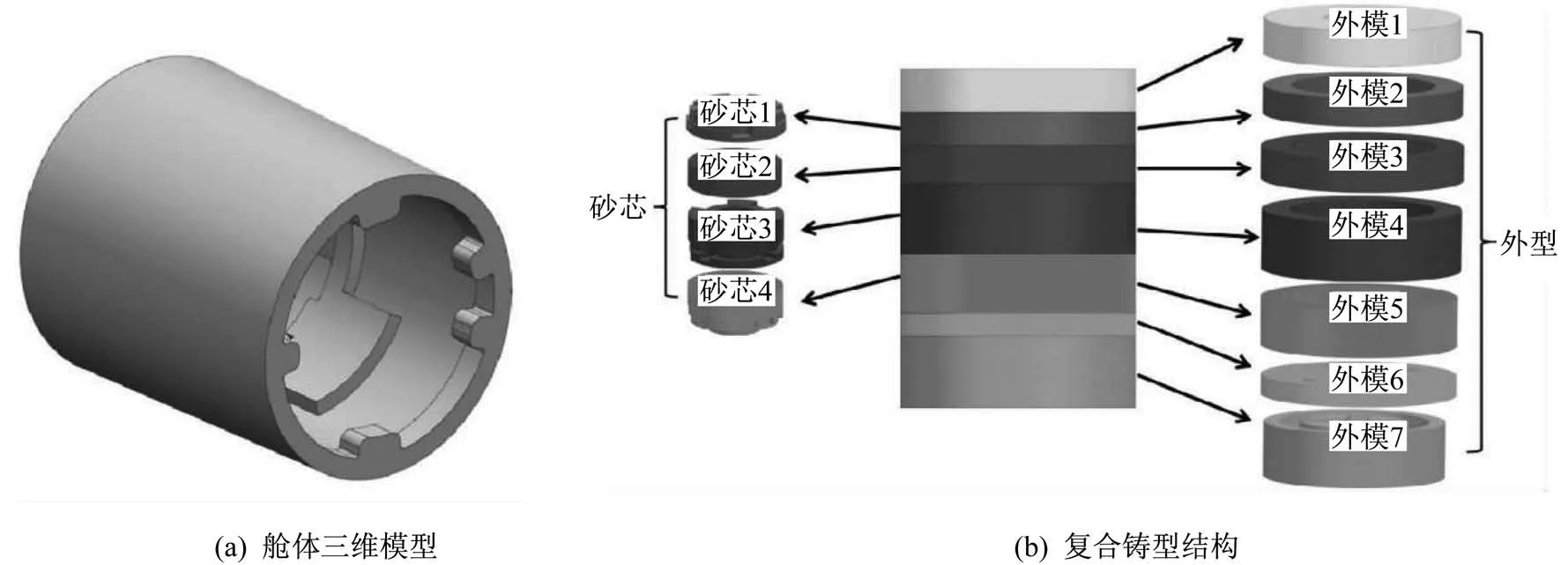

上海航天精密机械研究所针对新型高强耐热镁合金大尺寸复杂构件的铸造工艺开展了大量研究,该类镁合金构件制备难点主要来源于材料特性与构件结构。首先,新型含稀土耐热镁合金化学活性较强,铸造生产过程不易控制;其次,大型舱体、壳体类复杂构件内腔结构复杂,壁厚极不均匀且壁厚差大,易产生缩孔、缩松、裂纹等铸造缺陷。崔恩强等[41-42]针对新型高强耐热镁合金大规格舱体的差压和低压铸造工艺开展了研究,根据构件结构设计和优化了浇注系统、砂芯及激冷系统等,并采用数值模拟进一步优化了铸造工艺参数,立筒浇道内合金液的固相率始终低于同高度型腔内合金液的固相率,有利于舱体顺序凝固过程的补缩,根据优化的工艺制备出充型平稳且品质优良的舱体及壳体铸件。潘龙等[43]运用复合铸型的铸造工艺制备了VW63Z 稀土镁合金复杂薄壁舱体,采用激冷能力有差别的不同种类型砂制备复合铸型(如图5 所示),从而调控铸件凝固过程的整体温度场和各部位的凝固顺序,同时结合ProCAST 铸造仿真软件优化铸造工艺,实现顺序凝固。结果表明,复合铸型铸造工艺条件下,铸件内部质量达到航标I 类铸件要求,T6 态力学性能满足抗拉强度≥280 MPa,延伸率≥3%。

图5 舱体模型及铸型结构Fig.5 Schematic diagram of cabin model and casting mold structure

3.3 镁合金新型塑性加工技术

镁合金塑性加工工艺目前应用较广泛的有挤压与轧制。在工业领域中,需求增长较快的塑性加工制品则以镁合金板材为主,针对镁合金板材的新型塑性加工和缺陷控制技术是镁合金变形产品推广的有力支撑。

3.3.1 非对称变形加工

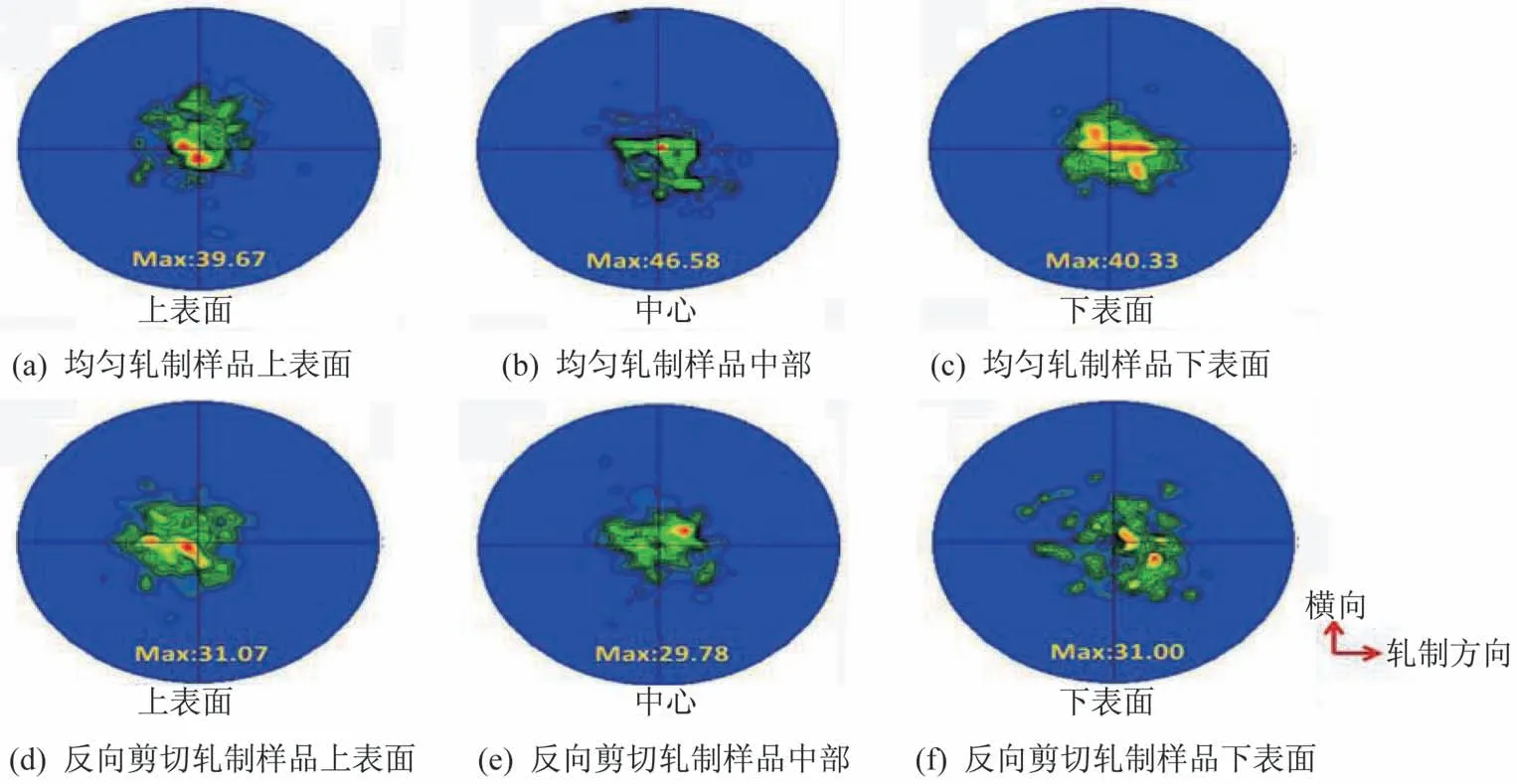

以对称变形为主的传统镁合金塑性加工方式通常会使材料具有较强的基面织构,与之相比,采用非对称加工技术制备的镁合金,无论在力学性能还是成形性上均有大幅提升。非对称轧制(也称异步轧制或差速轧制)通常有3 种实现形式:上下轧辊与金属轧件摩擦因数不等、上下轧辊半径不同、上下轧辊速度不同[44-47]。异步轧制会使坯料在轧制后出现金属流变不对称,可细化晶粒,弱化基面织构,减小各向异性,改善室温成形性能和冲击性能并降低轧制产品边裂。相较于常规轧制,异步轧制在工艺方面可减小轧制压力和可轧厚度极小值,进而减少轧制道次,实现单道次大压下量轧制。REN等[48]研 究 了AZ31B镁合金薄板在非对称轧制后,在各道次不同剪切变形下的组织、织构和力学性能的变化,发现经沿轧制方向反向剪切变形处理(RASR)的板材与均匀轧制变形(SR)的板材相比,织构强度明显减弱(如图6 所示),晶粒变小,组织更加均匀,其强度和延伸率分别从均匀变形的226.4 MPa 和10.3% 提高到250.3 MPa和12.5%。

图6 变形率为82.4%的板材的织构Fig.6 Texture of plates with the deformation rate of 82.4%

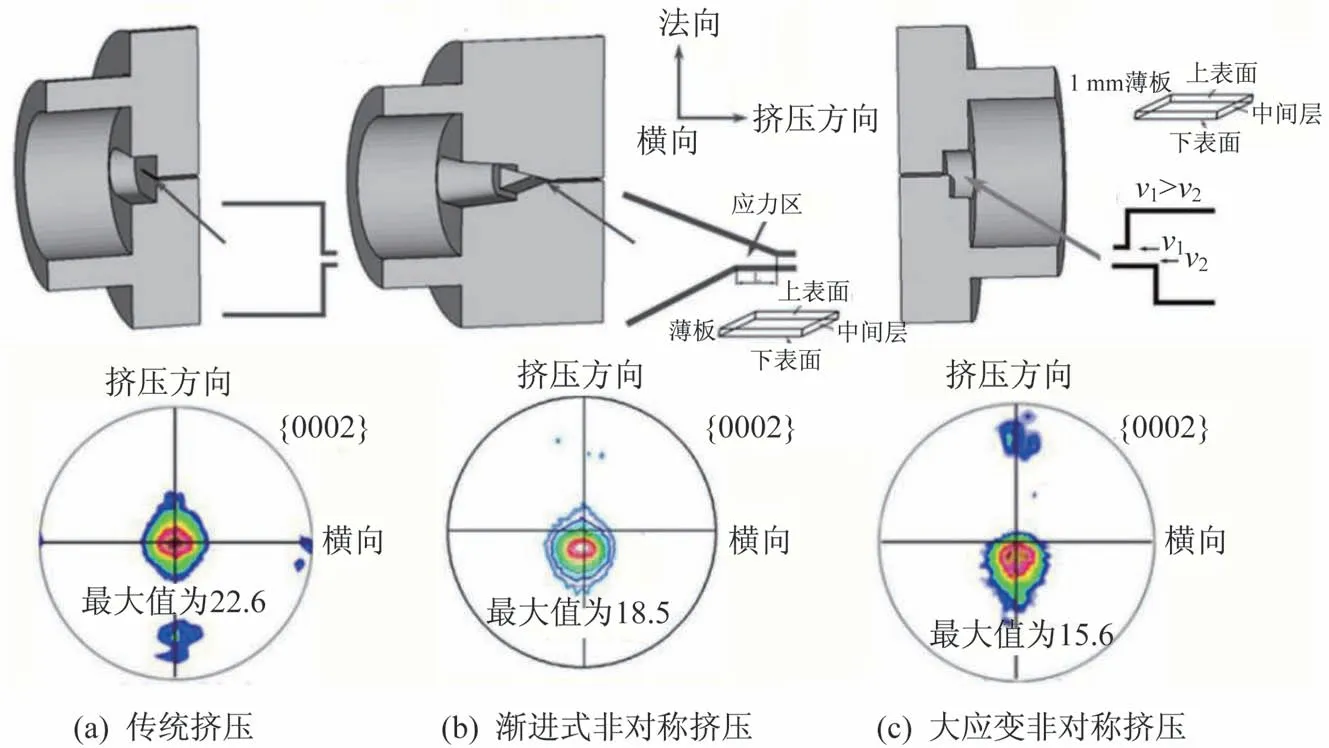

传统挤压工艺制备的镁合金板材同样存在基面织构较强的问题。重庆大学潘复生等[2,5]提出新型非对称挤压工艺,通过合理设计挤压模具内腔结构,使挤压过程中材料不同位置出现流速差和剪切变形,可有效弱化织构并改善各向异性。非对称挤压工艺主要可分为渐进式和大应变两种形式,如图7 所示。AZ31 镁合金板材采用渐进式挤压后表面(0002)基面织构沿挤压方向偏转了约12°,延伸率从15.4%升至17.4%,而采用大应变挤压处理后,板材织构强度从22.6 随机分布倍数(Multiple Random Distribution,M.R.D)降至15.6 M.R.D。此外,重庆大学还重点研究了以厚向梯度、横向梯度和三维弧形挤压为主的镁合金非对称挤压工艺,可对板材微观组织和织构进行有效调控,改善镁合金板材力学性能[49]。

图7 传统挤压与非对称挤压模具及其板材(0002)方向织构Fig.7 Conventionally extruded and asymmetrically extruded dies and the texture of their(0002)planes

3.3.2 板材边裂控制技术

镁合金在轧制加工中极易出现边裂,降低了板材的成材率,破坏生产过程的连续性[50]。因此,镁合金板材的边裂控制技术对于提升板材质量和合格率至关重要。

国内外学者针对镁合金板材边裂进行了大量研究。SHO 等[51]在1000m/min的轧制速度下对AZ31B板材边裂进行了研究,发现萌生裂纹的临界变形量主要由预轧制温度决定,边部裂纹间距与裂纹接触长度呈线性正相关。PEKGULERYUZ 等[52]指出边裂出现可归因于孪晶引起的压缩带,认为边裂的产生与孪晶有关。黄志权等[53]认为在高温轧制时,中部与边部的温差会引起纵向金属流动量的差异,使边部产生的附加拉应力高于其断裂强度极限,从而导致边裂。刘子健等[54]认为镁合金轧板在高温下轧制受到的剪切变形是形成边裂的主要原因。ZHI 等[55]则认为板材边部不均匀变形引起的集中应力达到理论断裂强度,是大量边裂产生的原因。总之,造成镁合金易出现边裂主要原因包括板材内部温度分布和应力分布的不均匀性、镁合金滑移系不足等,因此,可采取优化轧制温度、轧制速度、压下制度、应力状态,以及调控材料微观结构等控制镁合金板材边裂[56]。

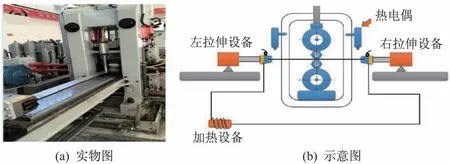

减轻边裂的方法主要包括改变轧制方法、转换轧制路径、改进成分设计等[47],目前开发了包覆轧制、电致塑性轧制、异步轧制、立辊预轧制、直拉张力轧制及衬板轧制等工艺。重庆大学开发的四辊温轧可逆在线加热实验轧机设备示意图如图8 所示。重庆大学张丁非等[57-60]利用塑性损伤理论对AZ31 轧制镁合金边裂进行了损伤有限元模拟,发现镁合金板材在轧制时,随着压下量的增加,轧制力增加,边部的塑性损伤增加。采用开发的在线加热轧制技术轧制AZ31 镁合金,获得了板形优良、边裂较少且性能优异的镁合金轧板。

图8 在线热轧机Fig.8 On-line hot rolling mill

4 镁合金材料应用

4.1 航空航天构件

航空航天领域对于结构轻量化需求迫切,轻质材料有助于提升飞行速度、运载量等技术指标,因此,具有突出减重效果的镁合金在该领域上广受关注,已被应用于制造飞机、飞船、卫星上的一些机械装备零件。

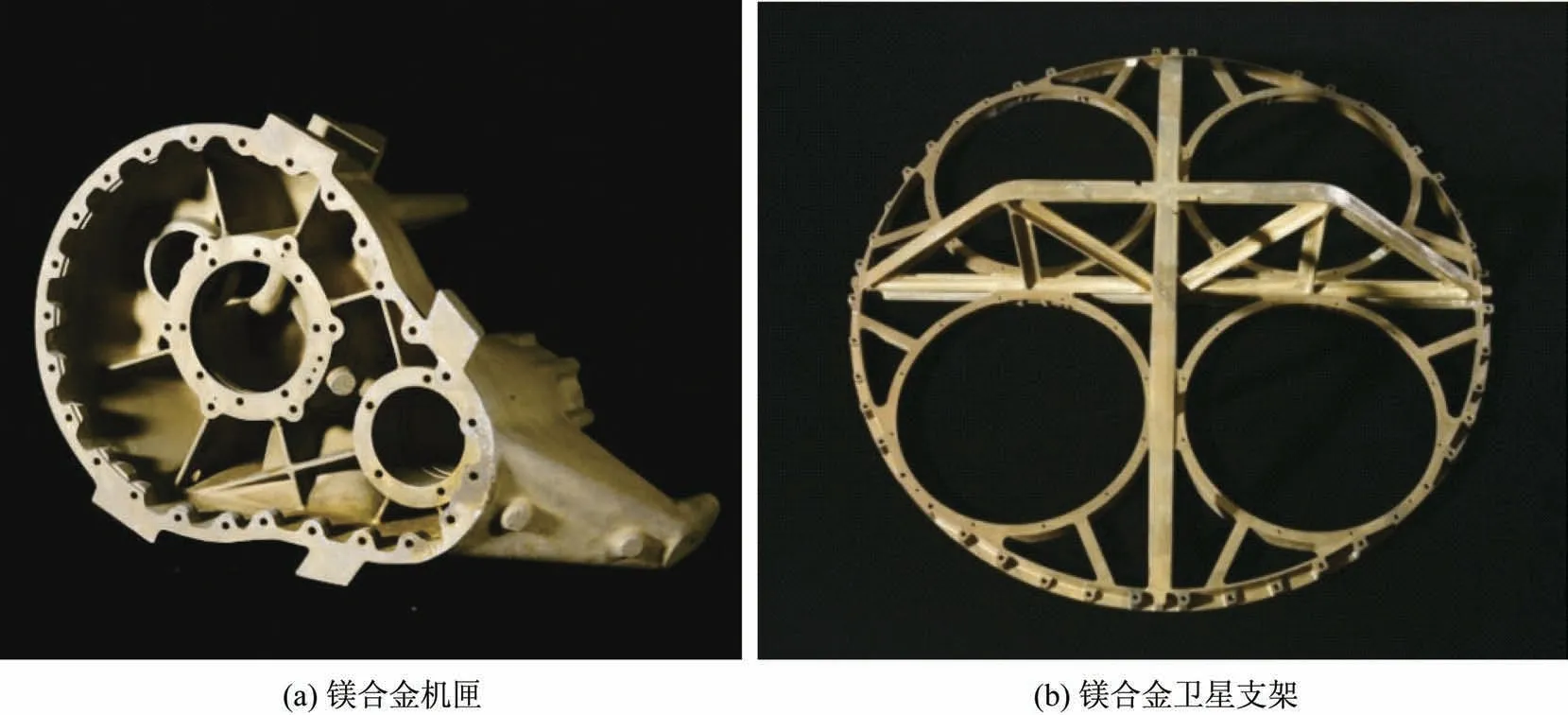

在航空领域中,EZ33、WE43 稀土镁合金被广泛应用于新型航空发动机齿轮箱和直升机的变速系统中,世界知名的高性能镁合金铸件供应商Magnesium Elektron 公司生产的WE43B 合金,抗拉强度最高可达290 MPa,屈服强度最高可达215 MPa,延伸率可达10%,可在振动、沙尘、高温等恶劣环境下服役,如西科斯基公司的S-92 型直升机、贝尔BA-609 型倾斜旋翼飞机和欧洲的NH90 直升机。上海交通大学针对稀土镁合金Mg-Y-RE 改善了其延伸率较低的问题,在大型复杂薄壁镁合金铸造技术上取得一定进展,已成功应用于某型武装直升机的机匣部件,如图9 所示。

图9 镁合金机匣部件Fig.9 Magnesium alloy magazine part

航天领域中对高品质高性能的镁合金有明确需求。国外不仅重视镁合金材料研究与合金体系建立,同时重视新型飞行器中镁合金部件制造关键技术的研发及实际应用。美、欧、俄等发达国家在导弹结构系统中大量采用高性能镁合金。Falcon-GAR-I 空空导弹中90%的零部件为镁合金。美国雷声公司采用改进的AZ91E 和AZ91D 镁合金制备了AGM-154C 连接舱舱体、尾舱舱体、翼片骨架等构件,认为镁合金的力学性能和耐蚀性能可满足整体要求。防区外发射空地导弹KEPD-350 由德国金牛座系统公司研制(如图10 所示),射程超过350 km,导弹结构中的加强框、壁板、舵面、隔板等零件中应用近100 kg 的GW83、ZK61 等高性能镁合金,镁合金的应用可降低结构质量25%~50%,有助于提高射程与飞行速度,保障了战斗毁伤效能[61]。

图10 空地导弹KEPD-350Fig.10 Air-ground missile KEPD-350

我国在航空航天中应用较为成熟镁合金主要有铸造镁合金ZM2、ZM3、ZM4、ZM5、ZM6、ZM9,以及变形稀土镁合金MB25、MB26。非稀土铸造镁合金由于其室温及高温强度有限,应用范围主要限于飞行器上的低承受力零件,如飞机轮毂、飞机蒙皮和舱体、发动机部件等。稀土镁合金较之常用镁合金,在结构减重的效果下具备更好的综合力学性能与耐热性,在航空航天领域极受关注。

国外受限于稀土原材料,在高性能镁稀土合金工程化应用上进展较缓慢。我国在稀土铸造镁合金的研发方面处于领先地位,对镁合金在航空航天领域的应用开展了大量工作,其中,镁合金构件的大规格与高性能之间的矛盾是需突破的重难点之一。上海航天精密机械研究所近年来开展了镁合金大规格复杂构件的工程化应用研究,并成功实现相关产品批产(如图11 所示)。

图11 上海航天精密机械研究所研制的大规格镁合金产品Fig.11 Large-size magnesium alloy products developed by Shanghai Spaceflight Precision Machinery Institute

此外,针对镁合金在航空航天领域中应用推广面临的如复杂结构成形工艺、防腐蚀、高温强度保持等难题,国内目前已取得一定研究进展。华中科技大学采用等温精密锻造工艺成功制备了具有复杂形状的镁合金上机匣。北京卫星制造厂近年突破了镁合金表面防腐、导电性为代表的综合表面处理技术,实现镁合金在航天器电子产品中的应用。上海交通大学采用新型高性能镁合金结合新型成形工艺成功研制某型号舱体、发动机机匣、弹翼、壳体、雷达部件等构件。重庆大学自主开发新型高强稀土镁合金,用低压铸造试制某型号直升机尾部减速机匣及某型号航天器用部件。

研发与推进高强韧镁合金、耐热镁合金及其表面防护关技术的发展,与未来中长期航空航天领域装备对轻量化发展趋势一致,高性能镁合金的新材料与新工艺的成熟将有效促进我国航空航天领域装备的更新与进步。

4.2 交通工具

我国交通工具的高保有量使其成为能源消耗大户,交通工具轻量化势在必行,镁合金逐渐成为交通工具轻量化的首选材料之一,在汽车、轨道车辆上开始大规模应用,并初步在民用飞机上得到应用。

镁合金在汽车上的应用主要有骨架类、支架类、壳体等。当前已得到大规模应用的汽车用镁合金材料有AM50、AM60 和AZ91,主要采用高压铸造方式生产。重庆大学国家镁中心与韩国浦项合作开发的AE81 铸造镁合金,旨在推动镁合金应用于低压铸造轮毂,用镁合金制备的轮毂如图12 所示。由于镁合金塑性成形能力的限制,目前使用的镁合金零部件绝大多数为压铸件,变形镁合金的应用较少,但也取得一定进展。

图12 镁合金轮毂Fig.12 Magnesium alloy wheels

镁合金铸件和挤压型材也已在高铁、动车、地铁等轨道交通车辆上批量应用,轨道交通中镁合金构件大多采用AZ91 铸造镁合金和AZ31、ZK60 变形镁合金。镁合金行李架、车下线槽、设备舱横梁等次承载件已用于复兴号动车组,与原有铝合金构件相比减少质量约30%。同时,重庆大学与企业合作开发了200~500 mm 宽度的镁合金大型中空型材和高性能支撑梁等新型轨道交通构件,为高性能镁合金在轨道交通车辆的进一步应用奠定材料基础。

由于镁合金的阻燃性等问题,民用客机长期以来基本未应用镁合金。近来WE43 等新型镁合金通过了波音公司的燃烧测试,初步得到美国工程师协会和美国联邦航空局认证,在2015 年Magnesium Elektron 公司研制的镁合金成功用于航空座椅生产。此外,波音公司还联合重庆大学、上海交通大学等多家国内高校,开发了新型镁合金材料并用于航空座椅,重庆大学与中航成发公司合作开发了超薄镁合金发动机叶栅。镁合金在民航飞机上的应用前景有望进一步拓宽。

4.3 电子信息产品

为适应电子器件轻薄、小型的发展趋势,期望电子器件壳体材料具有轻质高强、优良的抗冲击和减振性、强电磁屏蔽性、良好散热性,具备耐用、低成本、易回收等特点,因此,镁合金开始成为电子产品外壳的优选材料。目前电子信息领域用镁合金制作零部件的主要包括照相机、摄影机、笔记本电脑、移动电话、电视机、显示器和硬盘驱动器等产品。

镁合金优良的阻尼减振效果有利于电脑内部零件的稳定运行,电磁屏蔽性能在一定程度上保障了信息传输的安全,优良的热传导性则可改善主机运行中的散热问题。同样,镁合金在手机等移动设备中也发挥了减振、抗磨、可屏蔽电磁波的特性,同时兼具轻薄小巧的优点而备受青睐。2013 年NEC推出了最轻的13 英寸(1 英寸=2.54 cm)笔记本Lavie Z,采用了Mg-40Li 的镁锂合金外壳,密度仅1.36 g/cm3,总质量仅为795 g。微软公司采用其引以为自豪的“VaporMg”镁合金来制作Surface Pad的机身,镁合金外壳非常轻薄而且硬度也很高。2020 年宏碁发布的Swift 5 笔记本电脑外壳采用了镁锂合金制备,14 英寸电脑质量仅为990 g。国内目前已经可以采用压铸镁合金成批量规模生产笔记本电脑外壳,但采用镁合金板冲压成形笔记本外壳上仍未取得突破性的工程级规模生产技术。

4.4 其他领域

根据镁合金的不同特性,在其他领域得到较为普遍的应用。在海洋装备领域,主要基于原电池原理,利用镁合金的易腐蚀性,可采用镁合金制备牺牲阳极,以及海上重要仪器回收装置或定时触发装置、氢气浮力装置等;在石油开发领域,利用镁合金可降解、腐蚀速率可控同时兼具高强韧性的优势研制了镁合金可溶压裂球和可溶桥塞,并已在石油开发领域广泛应用(如图13 所示);在纺织业中,主要利用镁合金良好的阻尼性能与轻质特性,较之铝型材,镁合金纺机型材的单件质量减少30%以上,纺织断线率下降50%,综合效益更好;在医疗领域,镁合金材料可作为骨固定材料,可为骨折愈合初期提供稳定的力学环境,避免局部骨质疏松和再骨折等情况。

图13 镁合金可溶压裂球和可溶桥塞Fig.13 Magnesium alloy soluble fracturing balls and soluble plug

5 结束语

我国镁合金轻量化金属材料产量位居世界第一,在镁合金上独具国际话语权,轻量化应用发展迅猛,预计至2035 年镁合金将迎来爆发增长。但仍面临镁合金轻量化应用产业链不完善、大型镁合金构件成本高、新型轻量化金属材料应用有限、标准体系和政策法规不健全等诸多挑战,特别是存在镁合金材料的共性技术创新平台缺乏、创新人才短缺、技术研发能力不足、轻量化社会认识较低等问题。国内镁合金材料工艺技术研究尽管晚于欧美发达国家,但在新型镁合金材料设计、新型成形工艺研发及工程化应用领域已突破部分核心关键技术,特别是有力推进了汽车及航空航天领域的轻量化进程。

为促进我国镁合金材料产业未来发展,推进镁合金在工程领域上应用的广度和深度,可采取的途径主要包括:

1)以国家战略需求为基准,紧瞄国际研究热点,持续提升行业整体水平,同时加强先进镁合金材料的研发力度,在巩固加强自主创新和自主可控能力的同时,也需加强技术创新平台的建设,并开展广泛的国际合作交流。

2)采取优化组织实施的方式,助力先进镁合金“产学研”体系通道畅通,推进科研成果转化和产业化运用,实现从材料大国向材料强国的战略性转变,满足国民经济、重大工程和可持续发展对先进镁合金材料的需求。

3)研究重点需关注低成本原材料制备技术,高性能镁合金材料开发,先进成形和应用技术开发,数据库和智能预测系统、标准体系建设,以及前沿新材料新技术发展等。