高涵道比涡扇发动机试验尾喷口碎屑分析

2021-07-20田锦王瑛琦时文斌

田锦 王瑛琦 时文斌

摘 要:某高涵道比涡扇发动机试验过程中,尾喷口多次出现碎屑。收集碎屑后进行显微观察及能谱分析,结合发动机各部件使用的材料,初步确定了碎屑的材料类型。通过对发动机的分解检查,进一步明确了尾喷口碎屑的来源。经过对碎屑类型的统计分析,GH3536、GH4169、GH3030、氧化铝、镍石墨、非金属这6类碎屑出现的概率较高,均超过20%。其中,GH3536、GH4169主要来自于蜂窝、篦齿刮磨,GH3030来自测试压片的破裂脱落,氧化铝来自叶片动应力涂层的脱落,镍石墨来自支点镍石墨涂层的脱落,非金属则来自于滑油结焦脱落。对尾喷口碎屑来源的分析表明,碎屑主要来自于零部件的刮磨以及测试材料脱落,因此需关注蜂窝-篦齿的间隙设计值,加强对测试改装的管理,减少试车中多余物的产生,以保证试车安全。

关键词:高涵道比;涡扇发动机;试验;尾喷口;碎屑分析

0 引言

航空发动机的地面磨合试验是检验发动机结构设计质量、整机机械品质的一项重要工作。在试验过程中,由于转静子碰磨、零部件局部失效、测试改装材料脱落等原因,会形成微小的碎屑。在试车结束后,这些碎屑仍会有部分残留于尾喷口。庄立波等人应用电子显微镜、能谱仪研究了尾喷口调节片的断裂情况,结果表明磨损和裂纹导致了断裂的发生[1]。叶片的掉块、失效等也会产生碎屑,权立宝等人分析了燃气轮机高压涡轮叶片的掉块故障[2]。崔雄华等人研究了叶片的失效断裂故障[3-4]。轴承的失效也会产生碎屑,对发动机有较大危害。

本文以某高涵道比涡扇发动机试车过程中尾喷口收集到的碎屑為研究对象,应用电子显微分析、能谱分析等方法确定碎屑的材料类型,统计分析了不同碎屑出现的概率。在发动机分解后,根据分解检查结果进一步明确了碎屑的种类及产生的原因。

1 试验现象

某高涵道比涡扇发动机地面磨合试验累计运转约22 h。在冷运转或启动试验后共在尾喷口收集碎屑33次,并对碎屑成分进行了理化分析。

对33次搜集碎屑的理化分析结果进行了统计分析,其结果如表1所示。由表可知,GH3536碎屑出现的概率最高。

2 碎屑来源分析

本节将以能谱分析获得的碎屑材料类型为基础,结合发动机分解检查的现象,分析尾喷口碎屑的来源,对出现概率大于20%的6种碎屑进行重点分析。

2.1 GH3536碎屑来源分析

GH3536是蜂窝使用的材料,分解发现低压涡轮4级、5级盘存在GH3536粉末,R1外环蜂窝可见磨痕,如图1所示。因此尾喷口发现的GH3536碎屑主要由低压涡轮R1叶尖与外环蜂窝刮磨产生,蜂窝允许刮磨,对发动机试车的危害较小。

2.2 GH4169碎屑来源分析

分解发现涡轮级间机匣阶梯封严处篦齿有刮磨痕迹,如图2所示。篦齿的材料为GH4169,推测尾喷口GH4169碎屑由阶梯封严处篦齿、蜂窝刮磨产生。GH4169碎屑对试车安全危害较大,一般不允许出现GH4169碎屑。

2.3 GH3030碎屑来源分析

测试专业使用的点焊压片材料为GH3030,分解发现低压涡轮一导叶片上测试点焊压片破损,如图3所示。因此尾喷口发现的GH3030碎屑应为低压涡轮一导叶片上测试压片破损产生。GH3030碎屑可能损伤叶片,对试车安全危害较大。

2.4 氧化铝碎屑来源分析

试车孔探及分解发现低压涡轮R3叶片上动应力涂层脱落,涂层的材料为氧化铝,如图4所示。因此尾喷口发现的氧化铝碎屑是从低压涡轮R3叶片上脱落的,氧化铝涂层对试车安全的影响较小。

2.5 镍石墨碎屑来源分析

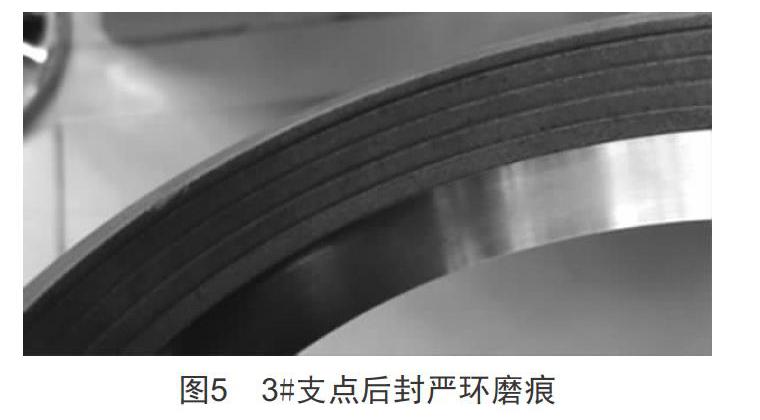

分解发现3#支点后封严环有4条刮磨痕迹,如图5所示。封严环材料为镍石墨,可知尾喷口镍石墨碎屑为3#支点后封严环刮磨产生。镍石墨允许刮磨,对发动机试车安全影响较小。

2.6 非金属碎屑来源分析

分解检查过程中未发现流道中有明显油迹或非金属结焦物,燃烧室喷嘴也无明显积碳。推测尾喷口非金属可能为5#支点滑油泄漏到主流道遇高温结焦而成。

2.7 碎屑来源分析小结

前面几节分析了6种典型碎屑的来源,对于其他碎屑,通过对发动机硬件的分解检查,也确定了来源,具体如表2所示。

3 结论

本文通过能谱分析方法确定了某高涵道比涡扇发动机磨合试验过程中尾喷口碎屑的种类,结合发动机硬件分解检查的结果,确定了碎屑来源,结论如下:

(1)能谱分析法能较为准确地分析出碎屑的材料类型;

(2)通过碎屑类型、发动机各部件材料分布及分解检查现象确定了碎屑的来源;

(3)转静子刮磨是碎屑产生的主要原因,为避免碎屑产生,需优化叶尖-蜂窝、篦齿-蜂窝等间隙设计值,保证试车安全;

(4)流道中测试压片、涂层等也是碎屑的重要来源,需加强对测试改装的管理,优化测试工艺,减少碎屑产生。

[参考文献]

[1] 庄立波,包生祥,吕德春,等.飞机发动机尾喷口调节片断口的电子显微分析[J].理化检验(物理分册),2010,46(1):26-28.

[2] 权立宝,宋文超,郭振轩.QD128燃气轮机高压涡轮叶片掉块故障分析[J].燃气轮机技术,2018,31(1):51-55.

[3] 崔雄华,朱宝田,刘树涛,等.某燃气轮机压气机Ⅰ级叶片断裂失效分析[J].失效分析与预防,2006,1(3):22-26.

[4] 李武元,夏致斌,付姮,等.某型发动机涡轮叶片断裂故障分析[J].宇航材料工艺,2013,43(5):81-87.

收稿日期:2021-03-12

作者简介:田锦(1988—),男,湖北汉川人,博士研究生,工程师,研究方向:航空发动机总体结构设计。