水轮发电机组螺栓应力在线测量与分析

2021-07-20姬升阳毛延翩刘志辉邓国庆

姬升阳 毛延翩 刘志辉 邓国庆

摘要:为了进一步掌握关键部位螺栓的紧固状态,提高设备运行的可靠性,以溪洛渡水电站为实例,中国首次在现场详细测量了水轮发电机组的蜗壳门、锥管门和顶盖位置关键部位螺栓在预紧、充水、运行和甩负荷期间的受力及其变化情况。实测结果表明:顶盖/座环连接螺栓的最大应力为362 MPa,蜗壳进人门螺栓的最大应力为214.8 MPa,受力均在机组设备厂家设计计算应力范围内;在各运行工况下,顶盖/座环连接螺栓、锥管进人门螺栓和蜗壳进人门螺栓的应力幅分别达3.00,4.70 MPa和0.64 MPa,均未超过S-N曲线中规定的应力幅持久疲劳极限,安全裕度较高。该测试成果对研究高强度螺栓的应力应变、疲劳寿命分析,以及对水电机组运行维护工作均具有重要的参考意义。

关 键 词:

螺栓应力; 应力幅; 在线测量; S-N曲線; 水轮发电机组; 溪洛渡水电站

中图法分类号: TK403

文献标志码: A

DOI:10.16232/j.cnki.1001-4179.2021.05.032

0 引 言

螺栓作为部件之间最基本的连接方式,起着固定设备和传递载荷的作用,被广泛应用于水电站设备之间的连接,其连接状态直接关系到整个设备结构工作的可靠性和安全性。在机组长期运行中,由于设备的振动、冲击及外部载荷作用可能会引起螺栓松动,最终造成部件连接失效[1-2]。

在水电站重要设备连接部位,为了提高设备的连接强度、受力性能和安全性,普遍使用高强螺栓,与普通螺栓相比,高强螺栓具有受力性能和抗震性能好、连接强度高、施工简便等优点。但高强螺栓在局部应力过大和疲劳载荷作用下,可能发生松动和断裂,导致螺栓失效并直接影响设备的安全运行,如蜗壳和锥管进人门螺栓松动未及时发现和处理,可造成尾水倒灌、水淹厂房的危险;顶盖/座环连接螺栓在长期运行中受到温度应力和振动疲劳的影响,在螺栓齿根部位容易形成应力集中,产生疲劳裂纹,这些疲劳裂纹一旦产生便会在受拉循环应力和介质腐蚀作用下迅速扩展,可能会导致螺栓断裂,造成顶盖/座环连接处漏水,引起重大事故。在电力行业,国内外已发生多起因螺栓松动断裂引起水淹厂房和风电机组倒塔事故,缩短了设备使用寿命,并造成巨大的经济损失[3-6]。

国内外学者针对螺栓松动现象和机理进行了一系列的研究[7-8],JIANG等[9-11]最早提出了螺纹预紧力衰退曲线,认为预紧力下降分2个阶段,初始阶段螺纹预紧力随着振动周期的增加而逐渐衰退,但内外螺纹之间并没有发生旋转松动,随着振动周期继续增加,旋转松动开始出现,预紧力将快速下降。另外在特定运行条件下,螺栓材料易产生蠕变、疲劳和应力腐蚀,可能会引起螺栓产生裂纹,出现螺栓松动、脱落和断裂等现象,造成螺栓连接实效。在静载荷作用下,高强螺栓不易受到破坏,影响疲劳寿命的主要是应力幅,针对动力载荷作用下的螺栓疲劳特性,螺纹强度的计算方法及不同应力幅情况下的螺栓使用寿命等,国内外学者进行了大量的研究[12-16]。

关键部位螺栓的运行状态对设备的安全稳定性极为重要,为了及时实时掌握螺栓受力情况,国内外也开展了一系列螺栓状态测量和监测相关的工作[17-19],主要包括压电阻抗法、超声波声弹性效应法等,其目的都是想实现对螺栓连接结构健康状态的监测。水轮发电机组结构设备较多,存在较多的运行工况,各部位螺栓受力形式较为复杂。为了进一步了解关键部位螺栓在不同工况下的受力及应力变化情况,掌握设备的运行特点和规律,做到精益维护和检修,实现对设备结构健康状态的管理,本文在国内首次测量了水轮发电机组蜗壳进人门、锥管进人门和顶盖/座环部位连接螺栓在机组各工况期间的受力和应力变化情况,根据实验结果进行了螺栓的疲劳寿命分析并提出了控制策略。

1 实验依据

1.1 实验理论

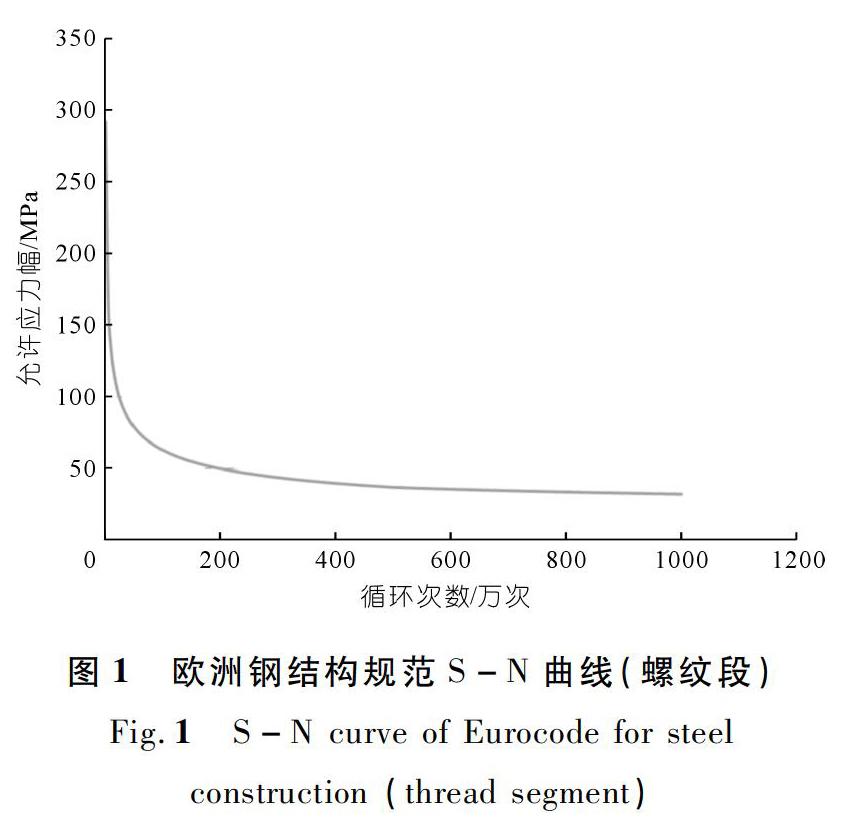

疲劳破坏指材料在低于拉伸强度极限循环应力和应变作用下,在一处或者几处产生永久性累积损伤,经一定循环次数后产生裂纹或突然发生完全断裂的过程。材料在实际使用过程中由于受复杂交变载荷作用,常常引起疲劳破坏[20]。螺栓原材料生产和机加工过程的多个环节中,都有产生初始裂纹的可能,生产厂家对初始裂纹的检查能力极其有限,超声波探伤或磁粉检测无法全方位覆盖,并无法检测出微米级裂纹,而这类细观尺度的裂纹往往会成为结构疲劳裂纹的萌生点,疲劳寿命就是裂纹扩展到临界尺寸的时间,到达临界尺寸,脆性断裂立即发生[21]。材料疲劳寿命估算一直以来都没有十分精确的方法,目前国内外现行规范采用唯像学的研究方法[22],即通过大量实验数据得出特定结构种类在不同应力幅S下的疲劳寿命N,根据实际需求的N,选取允许应力幅S的规范取值(见图1)。

钢结构设计规范[23]中允许应力幅的计算并未包括螺栓螺纹段,设计院在对高强螺栓设计时,普遍采用欧洲钢结构规范对螺栓进行疲劳设计验算。其中规定Φ30以下螺纹段的允许疲劳应力幅为(N=107)36 MPa,由于曲线在超过1 000万次循环后趋于水平,36 MPa也作为螺纹段的持久极限值;对于Φ30以上的螺纹段,允许疲劳应力幅应当乘以折减系数ks,试验顶盖/座环连接螺栓为M125,ks为0.70,因此顶盖/座环连接螺栓的持久极限值为25.2 MPa。

1.2 试验方法

1.2.1 测点布置

试验机组顶盖总重约271 t,由4瓣组装,与座环由96个M125的螺栓把合。考虑到顶盖螺栓荷载比较复杂,螺栓的受力会有差异,取16个较为分散的测点以获得更全面的数据(-Y方向螺栓为1号测点,逆时针分布),同时密集地布置测点4-9(+X方向),研究相邻螺栓应力变化的特性,分别测量了螺栓张拉预紧阶段应力及在不同的机组运行工况下应力变化。

蜗壳进人门重约0.28 t,由20个M30的螺栓把合,内推式结构,设计上避免了动态水压直接作用于螺栓。设置4个对称布置的测点(+Y方向螺栓为1号测点,顺序分布),测量了机组在不同工况下蜗壳门螺栓应力变化。

锥管进人门装配总重约0.46 t,由22个M24的螺栓把合,外拉式结构,该门受到水流的脉动荷载,直接作用于螺栓上。设置4个对称布置的测点(-X方向螺栓为1号测点,顺序分布),测量了机组在不同工况下锥管门螺栓应力变化。

1.2.2 测量方法

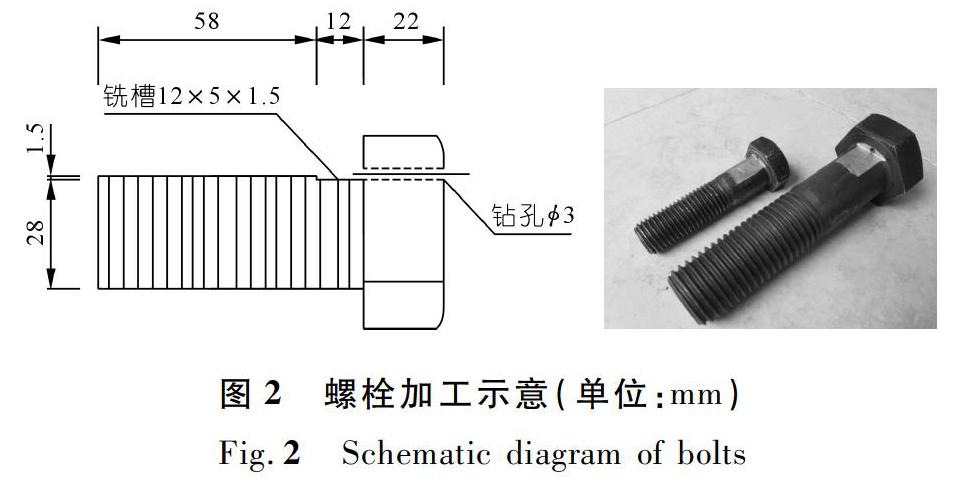

顶盖和座环连接螺栓采用直接贴片引线的方式测量螺栓应变,使用砂纸将螺栓光滑段的外侧表面打磨出约20 mm×20 mm的光滑区域,使该区域呈现均匀的金属原色,将应变片沿轴向粘贴于螺栓光滑段;蜗壳门和锥管门采用在螺栓端部位置刻槽、螺栓头处钻孔引线的方式测量螺栓应变,即在螺栓头部位开1个Φ3 mm的孔,在光杆段上铣12.0 mm×5.0 mm×1.5 mm深槽,如图2所示,将应变片粘贴与深槽平台上;所有贴应变片位置待30 min胶水凝固后,用硅胶封固,以避免环境对应变片部位的腐蚀。

应变片粘贴后,按编号进行引线、固定,避免人员误碰。使用剪刀与剥线钳将导线的保护层剥除,露出超过10 mm长度的裸露段,将引线与测量系统导线连接,导线两端缠绕搭接后,用电工胶布缠绕密封,以防止潮气进入,影响数据准确性。试验仪器和设备主要包括电阻应变片、动态应变测试分析仪、便携式计算机、三芯屏蔽导线、温度补偿片等,测量方式是基于金属电阻丝的电阻应变效应[24],即用电阻应变片测量结构的表面应变,再根据应变-应力关系确定构件表面应力状态,其基本工作原理可以表示为:ΔR/R=k0ε,其中R为金属丝原始电阻,ΔR为金属丝电阻变化,ε为金属丝材料应变,k0为金属丝灵敏系数,可近似写为k0≈1+2μ,μ为金属电阻丝的泊松比,范围在0.25~0.50之间。

现场将电阻应变片粘贴于待测螺栓,被测螺栓的应变值转换为应变片的电阻变化,动态应变测试分析仪通过导线和电阻应变片连接,测出应变片的电阻变量,并直接转换输出应变值,通过计算机软件读取储存数据。

2 实验结果

本文采用MATLAB对采集到的数据进行分析处理,在软件中通过程序指令求解,提取出各测点应力均值、应力幅与其出现频次等信息。所有工况下时程曲线的调零基准点,都以尾水充水前的无水状态为基准,对各工况下螺栓的应力-时间曲线,提取出每个波动周期内的应力均值,以反映出螺栓的静态力变化;提取出每个波动周期内的峰谷值之差,以反映出螺栓应力幅变化。

2.1 顶盖螺栓

2.1.1 各工况下螺栓应力

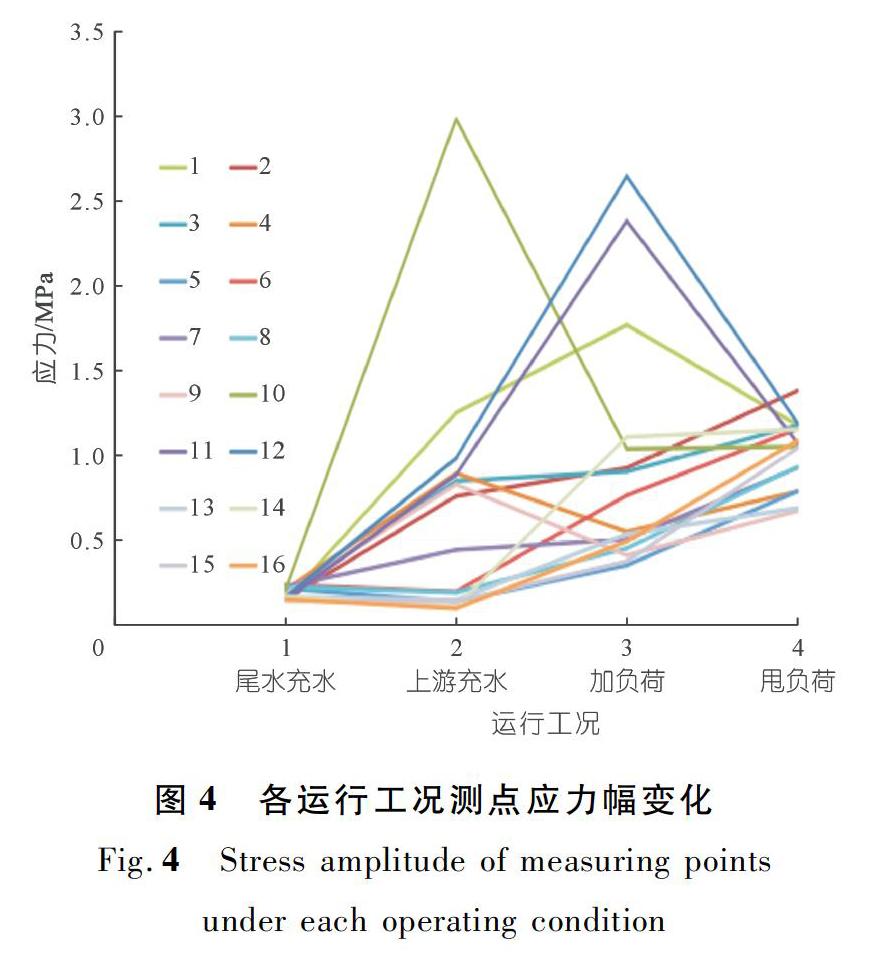

各运行工况测点的应力及应力幅的变化情况分别如图3和图4所示。

从图3可以看出:1~9号测点的应力变化数据体现出较高的一致性,10~16号测点的趋势较为一致,静水压在加负荷的后期达到最大值,最大静应力发生于甩负荷工况下的10号测点(+Y方向),测量值为20 MPa。现场对螺栓的张拉中预拉力的实测值为342 MPa,螺栓最大拉应力为362 MPa,低于强度设计值510 MPa。

2.1.2 各工况下螺栓应力幅

從图4可以看出:上游充水期间,受上游水压和蜗壳结构的影响,-Y方向的10号测点应力幅达到最大3.0 MPa;除1号、10号、11号和12号测点以外,其余测点的最高应力幅发生在甩负荷工况,最大应力幅为1.37 MPa,如表1所列。根据钢结构设计标准规定[23],直接承受动力载荷重复作用的钢结构构件≥5万次可做疲劳荷载计算,因此这些总数不超过15次的大于1MPa较大应力幅不提取为疲劳荷载的计算应力幅。

2.1.3 稳定状态

从图5可以看出:机组在500 MW负荷运行期间,各测点的应力幅差异较小,绝大多数应力幅小于0.05 MPa,最大应力幅为0.09 MPa,最大净应力为17.40 MPa。

2.2 蜗壳进人门连接螺栓

2.2.1 尾水充水工况

尾水充水工况下,蜗壳进人门应力-时间曲线的过程中有明显的下降趋势,如图6所示,这主要是进人门内开式的结构设计所致。

2.2.2 加负荷工况

加负荷期间,螺栓应力均值从-0.40 MPa变化到0.20 MPa,表现出蜗壳进人门受推力吸力交变的受力状态,螺栓最大应力幅为0.64 MPa(2号测点),应力幅均小于1 MPa,应力及应力幅统计如表2所列。

2.2.3 稳定工况

稳定工况时最大应力为2.8 MPa(1号测点),最大应力幅为0.12 MPa(3号测点),螺栓预紧力为212 MPa,各工况下最大应力为2.8 MPa,最大应力为214.8 MPa。稳定工况下进人门应力幅如图7所示。

2.3 锥管进人门连接螺栓

2.3.1 尾水充水工况

尾水充水工况下,锥管门的应力-时间曲线较为稳定地在0点附近波动,应力均值波动在0.1 MPa以内如图8所示。

2.3.2 加负荷工况

加负荷期间,锥管进人门螺栓最大应力和应力幅分别为5.1 MPa(1号测点)和4.7 MPa(4号测点),绝大多数频次的应力幅分布小于1 MPa,各个测点中大于1 MPa的频次如表2所列。

2.3.3 稳定工况

从图9可以看出,稳定工况时的最大应力为2.6 MPa(1号测点),最大应力幅为0.37 MPa(3号测点)。

3 结 论

(1) 顶盖和座环的连接螺栓受到的最大应力为362 MPa,小于设计的屈服强度值510 MPa;蜗壳进人门螺栓受到的最大应力为214.8 MPa,小于屈服强度640 MPa。

(2) 上游充水期间顶盖/座环连接螺栓应力幅达到最大值3.0 MPa,发生在10号测点,除1号、10号、11号、12号测点外,测点螺栓在甩负荷过程中应力幅达到最大1.37 MPa(2号测点),机组500 MW稳定运行期间,4号测点螺栓应力幅最大为0.09 MPa。

(3) 蜗壳进人门螺栓和锥管进人门螺栓在加负荷工况应力幅最大分别为0.64 MPa和4.7 MPa,机组500 MW稳定运行期间,螺栓的应力幅最大分别为0.12 MPa和0.37 MPa。

整个运行工况下,顶盖/座环连接螺栓的应力幅均小于允许疲劳应力幅25.2 MPa,蜗壳门和锥管门螺栓的应力幅均小于允许疲劳应力幅36 MPa。根据应力和应力幅实测结果,初步可以确定,在无应力腐蚀和无初始缺陷的前提下,顶盖/座环连接螺栓、蜗壳和锥管进人门螺栓的安全裕度较高。

参考文献:

[1] 万克洋,黄桥生,谢国胜,等.水轮机大轴螺栓裂纹形成机理研究[J].人民长江,2012,43(23):51-53.

[2] 巩浩,刘检华,丁晓宇.振动条件下螺纹预紧力衰退机理和影响因素研究[J].机械工程学报,2019,55(11):138-148.

[3] 庄肖曾,俞画屏,颜家珍.电厂金属与金属监督[M].北京:中国电力出版社,1999.

[4] 杨建东,赵琨,李玲,等.浅析俄罗斯萨扬- 舒申斯克水电站7 号和9 号机组事故原因[J].水力发电学报,2011,30(4):226-234.

[5] CHOU J S,TU W T.Failure analysis and risk management of a collapsed large wind turbine tower [J].Engineering Failure Analysis,2011,18(1):295-313.

[6] 应华冬,何俊尉,何国栋,等.风电机组桨叶螺栓断裂失效原因分析[J].装备制造技术,2017(12):203-206.

[7] IZUMI S,YOKOYAMA T,IWASAKI A,et al.Three-dimensional finite element analysis of tightening and loosening mechanism of threaded fastener[J].Engineering Failure Analysis,2005,12(4):604-615.

[8] DINGER G,FRIEDRICH C.Avoiding self-loosening failure of bolted joints with numerical assessment of local contact state[J].Engineering Failure Analysis,2011(18):2188-2200.

[9] JIANG Y,ZHANG M,PARK T W,et al.An experimental investigation on self-loosening of bolted joints[C]∥ASME Pressure Vessel and Piping Conference,2003(457):17-22.

[10] JIANG Y,ZHANG M,LEE C H.A study of early stage self-loosening of bolted joints[J].Journal of Mechanical Design,2003(125):518-526.

[11] JIANG Y,ZHANG M,LEE C H.Finite element modeling of self-loosening of bolted joints[J].Journal of Mechanical Design,2007(129):218-226.

[12] 譚申刚.MJ螺纹强度与计算[M].西安:西北工业大学出版社,2014.

[13] 翟新康.螺栓疲劳寿命计算方法探讨及研究[J].制造业自动化,2016,38(1):89-91.

[14] 秦留军.大型机组用螺栓疲劳特性及其改善方法研究[D].南京:南京工业大学,2013.

[15] 欧阳卿.高强螺栓受力及疲劳性能研究[D].长沙:湖南大学,2013.

[16] 杨旭,王亚兵,雷宏刚.不同应力幅下高强螺栓的疲劳破坏特征研究[J].太原理工大学学报,2016,47(2):239-243.

[17] Chaki S,Comeloup G Lillamand I,et a1.Combination of longitudinal and transverse ultrasonic waves for in situ control of the tightening of bolts[J].Journal of Pressure Vessel Technology,2007(129):383-390.

[18] 向志海,黄俊涛.螺栓松紧程度的受控敲击检测方法[J].实验力学,2012,27(5):545-551.

[19] 张俊,顾临怡,钱筱林,等.钢结构工程中高强度螺栓轴向应力的超声测量技术.[J].机械工程学报,2006,42(2):216-220.

[20] 王清远,刘永杰.结构金属材料超高周疲劳破坏行为[J].固体力学学报,2010,31(5):496-503.

[21] 姚卫星.结构疲劳寿命分析[M].北京:国防工业出版社,2003.

[22] 程靳,赵树山.断裂力学[M].北京:科学出版社,2006.

[23] 中华人民共和国住房和城乡建设部.钢结构设计标准:GB50017-2017[S].北京:中国建筑工业出版社,2017.

[24] 吴建平.传感器原理及应用[M].机械工业出版社,2018.

(编辑:赵秋云)