石墨烯添加剂润滑性能的研究进展

2021-07-20侯锁霞李兆刚任呈祥吴超张好强

侯锁霞,李兆刚,任呈祥,吴超,张好强

(1.华北理工大学 机械工程学院,河北 唐山 063210;2.唐山学院 交通与车辆工程学院,河北 唐山 063000)

在日常工业生产中,摩擦过程的产生会严重影响生产效率甚至对零器件造成损害。控制摩擦最有效的方法是使用固/液体润滑剂。润滑剂可以通过阻碍摩擦表面直接接触或者在摩擦表面形成润滑膜来减小摩擦,比如在车床加工当中,适当的切削液可以有效地将减小刀具与已加工表面之间的摩擦、切削力等,从而提高工件加工精度[1-4]。

而传统的液体润滑剂在润滑、导热等性能中并不理想,且无法在许多特殊环境下使用[5]。随着对碳材料研究的进展,人们发现石墨烯具有独特的物化性能,高度的化学惰性、极高的强度,以及较弱的剪切强度,通过添加在润滑油、切削液等液体润滑剂当中可以有效地提高其润滑以及减磨抗磨性能[6-7]。同时,石墨烯对气体、液体的不透过性,可以有效减缓摩擦表面的腐蚀和氧化过程,其良好的导热性能可以有效传导摩擦热,从而减少基体材料在摩擦过程中的分解[8]。除了单一使用外,石墨烯与其他纳米粒子混合使用,不仅有助于提升纳米粒子的分散性,减少团聚现象,而且能够表现出减磨抗磨的协同作用[9-10]。

本综述主要对石墨烯类润滑添加剂以及其复合添加剂为研究对象,对比石墨烯类添加剂在油基润滑、水基润滑、离子基润滑和复合材料润滑中润滑效果,揭示其减摩抗磨机理,得出石墨烯作为添加剂时的浓度、层数、分散性等因素对润滑作用的影响规律,探讨当前研究成果中存在的问题,展望了石墨烯作为润滑剂添加剂在摩擦磨损领域的应用前景。

1 石墨烯类添加剂在油基润滑中的应用

润滑油可以有效提高生产的效率,减轻生产过程中产生的摩擦效果,在工业生产中具有很重要的运用,而通过向基础油中添加石墨烯纳米颗粒,可以有效减少摩擦副之间直接接触,同时摩擦过程中形成的摩擦膜可以提高润滑添加剂的强度,增大承载力,从而达到减磨抗磨作用[11]。

吴陆鹏等[12]将少层石墨烯纳米片添加到4010航空润滑油中,用四球摩擦磨损实验机测试了其在不同载荷、转速和浓度下的摩擦学性能影响情况。研究结果表明:石墨烯纳米片作为润滑油添加剂可以有效提高摩擦副的摩擦学性能。在添加0.5%的石墨烯纳米片时,摩擦学性能提升最为明显,与基础油相比,减摩性能提高14.7%,耐磨性提高34%,承载能力提高18.2%。此外,在所有实验转速和外加载荷下,石墨烯的加入对摩擦副的摩擦学性能都有积极的影响。尤其是,在重载情况下,减磨抗磨的效果更为显著。在98 N载荷下,摩擦系数和磨痕直径分别降低9.4%和16.9%,在647 N载荷下,摩擦系数和磨痕直径分别降低20.5%和28.3%。

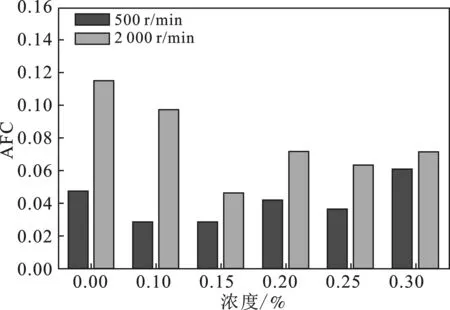

张立秀等[13]使用球盘式摩擦磨损实验机研究了石墨烯在不同浓度、转速、载荷下作为美孚DTE轻级润滑油(MDOL)添加剂的润滑效果,以及温度变化,研究结果表明:通过向MDOL中加入石墨烯,对改善滑动副的摩擦学性能有积极作用。见图1,当采用转速为500 r/min,载荷为40 N,GO浓度为0.3%时,与纯MDOL相比,平均摩擦系数(AFC)、磨痕宽度(WSW)分别降低了67.37%和28.37%,同时,由于石墨烯较高的导热系数和较大的比表面积,可以有效减少表面温度,在浓度为1.5%,载荷为140 N,转速为2 000 r/min时,可以达到最大的散热效果,相对于纯MDOL摩擦表面温度减少了56.22%。

图1 不同石墨烯浓度对磨痕宽度与平均摩擦系数的影响Fig.1 Effect of different graphene concentrations on wear mark width and average friction coefficient

以上两项研究均可以得出石墨烯的减磨抗磨机理:由于石墨烯的薄层片状结构可以很容易地进入到摩擦表面形成保护性的摩擦膜,防止摩擦副直接接触从而提高减磨耐磨性能,但其实验时只是对石墨烯进行简单的超声处理的物理分散手段,并未考虑到石墨烯自身性质或者在摩擦过程中反应所导致在润滑剂中形成团聚或者不稳定的现象[14-15]。物理分散法由于强烈的外力作用对石墨烯的表面结构、形态和性能会产生一定的影响。且当停止外力作用时,石墨烯容易在分子间作用力下重新团聚,所以目前常用化学法对石墨烯进行分散[16]。化学法又主要包括以下两种方法:(1)向石墨烯中加入分散剂,通过分散剂的作用阻碍石墨烯的团聚[17];(2)通过对石墨烯进行表面改性,接枝特殊官能团,从而达到稳定分散的目的。

张伟等[17]使用聚异丁烯基丁二酰亚胺作为分散剂,使用SRV-4多功能摩擦磨损实验机研究石墨烯作为150 sn基础油添加剂下的摩擦学性能,研究结果表明:在高载荷和高温度下,加入了石墨烯后的基础油可以阻碍油膜在高载荷下破裂,表明石墨烯的加入可以有效提高基础油的承载能力,并且和高浓度下(0.005%)相比,较低浓度(0.001%)下摩擦系数更为稳定。

Bao等[18]将氧化石墨烯加入到PAO4基础油当中,使用聚异丁烯琥珀酰亚胺(PIBS)作为分散剂,在UMT-3型摩擦磨损实验机对其摩擦学性能进行分析。研究结果表明:加入分散剂后,PIBS大分子可以附着在石墨烯表面,使得石墨烯尺寸减小,可以有效提高其在油中的分散性。同时,与基础油相比,加入分散剂后的石墨烯摩擦系数降低54%,磨损率降低了60%。

基于以上研究可以发现,石墨烯纳米片与分散剂存在协同作用,可以在摩擦表面形成均匀的、连续的碳摩擦膜,从而提高基础油的润滑性能,降低磨损量。

Wang等[19]使用相转移法,使用油胺对氧化石墨烯进行改性,并将其分散在正十六烷中,用SRV4摩擦磨损实验机进行摩擦学性能分析。研究结果表明:当氧化石墨烯添加量为25 mL/L时,摩擦系数达到最小值0.15,与单一的正十六烷相比,添加了石墨烯的润滑油摩擦系数更稳定,同时能够有效提高减磨抗磨能力,磨损率更低,其减磨抗磨机理有三个:(1)油胺分子间的低剪切力;(2)正十六烷流体间的低剪切力;(3)石墨烯片层间的低剪切力,其中,摩擦表明吸附的石墨烯膜是提高摩擦学性能的关键因素。

Bhavya等[20]使用十八胺(ODA)对还原氧化石墨烯(RGO)进行改性,用四球摩擦磨损实验机测量ODA-RGO分散在石蜡油后在边界润滑和弹性流体动力润滑(EHD)下的摩擦学性能,用粘度计测量了加入前后的粘性,研究结果表明:ODA-RGO的加入可以使得石蜡油的粘度提高60%,当石墨烯浓度为0.2%时,在边界润滑状态下摩擦系数与纯石蜡油相比减少了61.8%,EHD状态下摩擦系数减少75%,磨痕直径减少了92.5%。

Zhang等[21]用1-十二硫醇和叔十二烷基硫醇对氧化石墨烯进行改性,分别制备了具有长链烷基和硫元素的GO-D和GO-T薄片,将其分散在菜籽油(RSO)当中,并用MMW-1四球摩擦磨损实验机对其摩擦学性能进行分析,结果表明:在GO浓度为0.2%时,润滑剂的摩擦学性能最佳,与纯RSO相比,GO-D的摩擦系数降低44.5%,磨损率降低40%,GO-T的摩擦系数降低38%,磨损率降低33%,两种改性方式均能够提高润滑剂的润滑性能,并且由于活性硫元素的加入,还能提高润滑剂的极压性能。

Mungseu等[22]通过十八烷基三氯硅烷(OTCS)和十八烷基三乙氧基硅烷(OTES)的共价作用,制备了烷基化氧化石墨烯(GO)/还原氧化石墨烯(rGO),将其作为聚合醇基础油的添加剂,并用四球摩擦磨损实验机对其润滑性能进行分析,研究表明:GO-OTCS的接枝密度最大,而rGO-OTES的接枝密度最低,在GO和rGO上接枝的十八烷基硅烷促进了它们在基础油中的分散性能,十八烷基硅烷接枝密度最大的GO-OTCs具有良好的分散性,在相同的摩擦条件下,rGO-OTCS和rGO-OTES的减摩率为29%~37%,优于GO-OTCS和GO-OTES的减摩率(23%~25%),这是由于GO上面的氧官能团降低了片层之间的易剪性。

基于上述研究可以发现,对石墨烯进行外部修饰,能够提高其在润滑油中的分散性,改变其润滑性能。除了外部因素,石墨烯本身的结构也会影响其润滑性能。

Zhao等[23]在基础油中加入3种不同剥离程度(层数)的石墨烯,分别是剥离程度较好的少层石墨烯FLG-Ls(约3层),剥离程度居中的石墨烯FLG-Ms(约7层),剥离程度最差的多层石墨烯MLG-Ss(10层以上),并在UMT-3摩擦磨损实验机上进行摩擦学实验,研究结果表明:剥离程度较高的FLG-Ls具有良好的摩擦学性能,在浓度为0.5%摩擦系数低至0.08,而剥离程度较差的MLG-Ss摩擦系数几乎和纯基础油一样大,不能改善润滑性。其减磨抗磨机理是:在摩擦过程中,剥离程度较高的石墨烯会形成有序的,均匀的;与摩擦界面平行的摩擦膜,有效改善润滑性能,而剥离程度较低的石墨烯会形成无序的,有缺陷的结构,无法形成摩擦膜。

Anbo等[24]用动力学仿真研究Stone-Wales缺陷对石墨烯摩擦学性能的影响,比较了缺陷石墨烯和原始石墨烯的摩擦学性能;研究表明:该缺陷在摩擦过程中存在钉扎效应,会增加石墨烯在zigzag和armchair方向上的摩擦力。而且Stone-Wales缺陷会改变褶皱的形态,缺陷对平面外变形的抵抗力导致缺陷位置附近有更高的褶皱,而褶皱的变形会导致更高的摩擦力。

上述研究总结了石墨烯作为润滑油添加剂在不同条件下对润滑性能的影响情况,但均是使用单一的石墨烯进行实验,研究表明:石墨烯与其他纳米粒子作为复合添加剂时能够产生协同作用,提高润滑剂的润滑性能和抗磨能力[25-26]。

Meng等[27]采用超临界水解和简易热分解相结合的方法制备了氧化铜/氧化石墨烯(CuO/rGO)纳米复合材料,用十八胺进行表面改性后加入到10w40内燃机油中,并用UMT摩擦磨损实验机进行摩擦学性能测试,研究结果表明:所合成的CuO/rGO具有独特的微观结构,与纯机油相比,0.06CuO/-0.18%CuO/RGO内燃机油的摩擦系数和磨损率分别降低了46.62%和77.05%。此外,CuO/rGO作为纳米添加剂表现出比rGO、CuO及其机械混合物更优越的润滑性能。CuO/rGO纳米复合材料的协同润滑作用主要得益于其特殊的纳米结构,而不仅仅是CuO和rGO的共存。CuO/rGO纳米添加剂的抗磨减摩机理主要来自其协同润滑作用和纳米复合材料自发沉积行为在磨损表面形成的摩擦膜。

Alghani等[28]将锐钛矿型TiO2与石墨烯纳米片添加到基础油当中,用油酸作为分散剂,用TR-30四球摩擦磨损实验机进行摩擦学性能分析,研究结果表明:在基础油中加入0.4%TiO2+0.2%石墨烯纳米粒子后可以达到最佳的润滑效果,摩擦系数为0.06,磨痕直径为0.55 mm。与纯基础油相比,最佳浓度下的TiO2石墨烯纳米润滑剂的摩擦系数、磨痕直径和比磨损率分别降低了38.83%,36.78%,15.78%。这些润滑性能的提升是由于两种纳米粒子的协同作用和在滑动运动过程中形成的纳米粒子摩擦膜。

Wang等[29]用激光辐照的方法,将银与石墨烯混合作为添加剂分散到石蜡油中,用MM-W1B四球摩擦磨损实验机进行摩擦学性能分析,研究表明:激光辐照可以有效防止团聚,让银纳米球均匀覆盖在石墨烯薄膜上,与纯石蜡油相比,复合添加剂浓度为0.1%时,摩擦系数和磨斑直径分别降低40%和36%,其润滑机理是:复合润滑材料尺寸小,分散稳定性强,容易进入摩擦区域,此外银与石墨烯高度剥离的层状结构具有良好的自润滑性能,银具有特殊的球形形状可以将滑动摩擦转变为滚动摩擦,有效地降低了摩擦磨损。

上述研究表明,石墨烯在油基润滑中存在许多影响因素,包括石墨烯在油中的浓度,分散性;自身的层数,缺陷;摩擦过程中实验机的载荷、转速等因素都会影响其润滑性能。

2 石墨烯类添加剂在水基润滑中的应用

长期以来,水基润滑剂因其节能和环保的特点而受到相当大的关注[30-32]。然而,水作为润滑剂存在一些局限性,如粘度低、摩擦学性能差等。因此,纳米颗粒被认为是提高摩擦学性能的有效水基润滑添加剂,而石墨烯由于其独特的性能也广泛应用在水基润滑当中[33-34]。

Liang等[30]使用原位剥离石墨烯作为润滑添加剂,将其加入到去离子水中,并使用TritonX-100作为表面活性剂,并进行超声和离心处理制备了石墨烯水分散液(G-L),同时制备了氧化石墨烯分散于水溶液和表面活性剂的两组对比分散液(GO-L/GOT-L),使用UMT-3球盘式摩擦磨损实验机进行摩擦学性能分析,研究结果表明:样品的减磨能力遵循如下规律:G-L>GO-L/GOT-L>溶剂>去离子水。在最佳浓度110 mg/mL下,去离子水相比,G-L样品与摩擦系数的降幅为81.3%,磨损率降幅为61.8%,GO-L和GOT-L样品的摩擦系数降低幅度分别为37.8%和44.2%,磨损率降幅为27.8%/26.1%,同时随着滑动时间的增加,G-L样品的摩擦系数更稳定,曲线波动不大。

Kinoshita等[35]使用微波辐照的方式将单层氧化石墨烯分散到去离子水中,用往复式摩擦磨损实验机进行摩擦学性能分析,研究表明:氧化石墨烯摩擦系数最初较高,随着循环次数增加,摩擦系数开始降低,随后逐渐平稳,最低可达到0.05,与纯水相比摩擦系数降幅为87%。

Min等[36]使用HF和HNO3对氧化石墨烯进行改性,通过水热反应合成了具有亲水性的氟化氧化石墨烯(FGO),并用同样的方法合成了还原氧化石墨烯(FrGO),采用球盘式摩擦磨损实验机对样品摩擦学性能进行分析,研究表明:相比于FrGO,FGO具有更优异的分散性能,在最佳浓度为0.7%时润滑性能最好,与纯水相比,FGO的摩擦系数和磨损率降幅为41.4%和88.1%,FrGO的摩擦系数和磨损率降幅为14.9%和54.2%,同时FGO的磨痕宽度要小于FrGO与纯水。

Wu等[9]将氧化石墨烯(GO)与纳米金刚石(Nd)作为复合添加剂加入到水中作为润滑剂,以Si3N4和硅片作为摩擦副,在往复式摩擦磨损实验机上进行摩擦学性能分析,研究表明:GO和Nd的协同作用表现出了良好的减磨抗磨性能,在载荷为40 N, GO与Nd浓度为0.1%和0.5%时具有最佳摩擦系数为0.03,相比纯水摩擦系数降低90%,与单一添加剂(GO/Nd)相比摩擦系数降低62%。良好的润滑性能来源于GO层间较低的剪切力与Nd的滚珠轴承效应。

Huang等[37]在去离子水中加入氧化石墨烯(GO)和氧化铝(Al2O3)纳米粒子制备了Al2O3-GO水基润滑剂,使用UMT-3型摩擦磨损实验机进行摩擦学性能分析,研究表明:Al2O3纳米粒子可以均匀地分布在GO片层上,防止粒子之间相互团聚,并且可以有效提高GO润滑膜的承载能力。在摩擦过程中两种粒子可以进入到接触表面形成复合润滑膜,防止接触表面直接接触,提高润滑效果。摩擦学性能分析表明,在Al2O3与GO浓度均为0.06%时,可以达到最低摩擦系数0.18,与去离子水、纯GO和Al2O3溶液相比,摩擦系数降幅为66%,47%,64%,磨痕直径降幅为35%,12%,34%。

3 石墨烯类添加剂在离子液体中的应用

离子液体作为一种先进功能流体,由于其良好的热稳定性,低挥发性,在润滑剂方面有良好的应用[38-39],研究表明,使用离子液体对石墨烯进行预改性和剥离,可以有效提高石墨烯类润滑剂的减磨抗磨性能,作为多功能润滑剂在工业生产中有广泛的应用[40]。

Pamies[41]将离子液体1-乙基-3-甲基咪唑(EMIM)与双氰胺[DCA])、EMIM与双三氟甲基磺酰亚胺(TFSI)分别于少层石墨烯,通过球磨、超声后混合得到复合润滑剂。使用旋转流变仪和销盘式摩擦磨损实验机对样品的流变行为和摩擦学性能进行测试。研究表明:粘度随着剪切速率的增加而下降,EMIM-DCA表现出比EMIM-TFSI低得多的粘度值,而石墨烯的加入会有效提高润滑剂的粘度,同时加入0.5%的石墨烯使EMIM-DCA和EMIM-TFSI最大粘度分别增加了48.5%和70.5%,而加入1%的石墨烯使EMIM-DCA和EMIM-TFSI的最大粘度分别增加了151%和269%,摩擦学分析表示,与EMIM-DCA相比,EMIM-TFSI石墨烯分散体具有更优异的摩擦学性能,在石墨烯浓度为0.5%时,摩擦系数最低可达到0.08,磨损率为1.66×10-6(mm3Nm), EMIM-TFSI石墨烯分散体具有更优异的摩擦学性能,可防止表面损伤。石墨烯-离子液体纳米流体的这种良好的润滑性能归因于离子液体-石墨烯分散体具有较高的承载能力,并且在磨损表面上形成了石墨烯润膜,避免摩擦表面直接接触。

Fan等[40]使用烷基咪唑离子液体LB104、LP104、LF106通过环氧化开环反应对氧化石墨烯(GO)进行改性,将其转化为石墨烯(G),并作为多烷基环戊烷(MARs)的添加剂,使用SRV往复式摩擦磨损实验机对其摩擦学性能进行分析,研究结果表明:在添加剂浓度为0.1%,样品MARs+G-LB104润滑性能最好,在25 ℃环境下摩擦系数最低为0.21,200 ℃环境下摩擦系数最低为0.14,与纯MACS相比,同等条件下摩擦和磨损分别降低了27%和74%,在MACS中分散性和稳定性好的石墨烯显著提高了摩擦学性能,其磨损机理是由于石墨烯离子液体复合润滑膜在摩擦副之间形成的物理吸附膜和摩擦化学反应膜的协同作用,从而提高润滑剂的减磨抗磨能力和润滑性能。

Wang等[42]用碳氟和氨基结构的离子液体过酰胺化反应和热还原法制备了蓬松的纳米孔结构的离子液体改性石墨烯(TrGO-IL),然后将TrGO-IL与纯氟醚橡胶共混制得橡胶复合材料(FM-TrGO-IL-1),使用UMT-3型摩擦磨损实验机对其摩擦学性能进行分析,研究表明:与未改性石墨烯相比,FM-TrGO-IL-1复合材料与氟醚橡胶的相容性和交联密度同时提高,同时,FM-TrGO-IL-1的摩擦系数和磨损率分别降低了13.1%和59.8%。其减磨抗磨机理是离子液体在石墨烯表面提供了一层有效的自润滑层,使TrGO-IL与橡胶基体形成了良好的界面结合,提高了FM-TrGO-IL-1的耐磨性。

Kumar等[43]使用离子液体水杨酸盐(BScB),通过激光辐照的方法合成功能化石墨烯(G0-BScB),使用CSM型球盘式摩擦磨损实验机测量了GO-BSCB在直线往复模式下的摩擦学性能,研究表明:在较低浓度下,摩擦系数较高,当GO-BSCB样品浓度0.8 mg/mL时,摩擦力逐渐降至最低值(0.138)。但是,随着剂量的增加,摩擦值逐渐增大。另一方面,在循环次数不断增加的条件下,摩擦系数是先增高后降低。

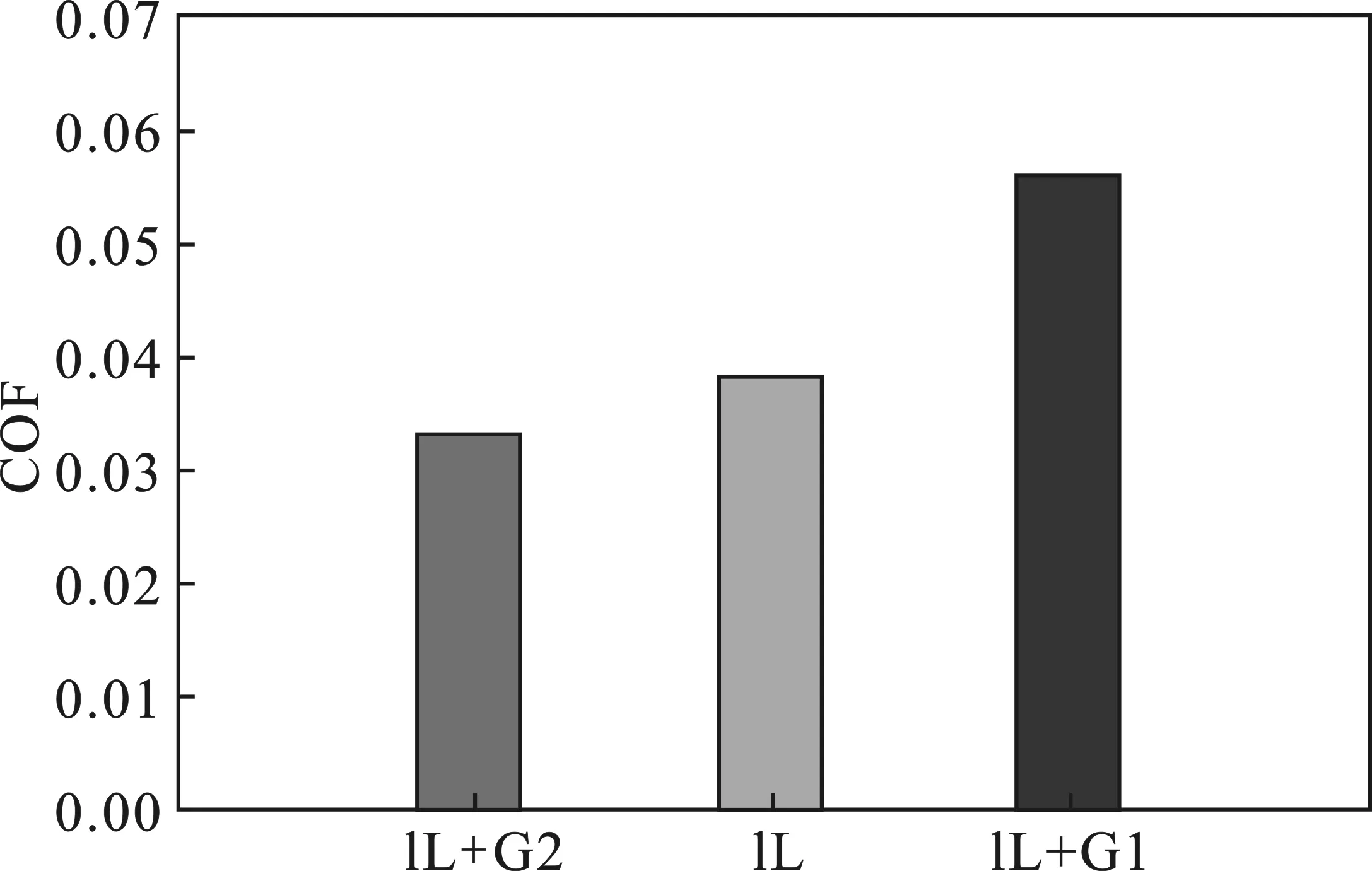

Noelia等[44]使用两种不同层数的石墨烯,分别是1~2层石墨烯(G1)和1~10层石墨烯(G2),将其加入到离子液体1-辛基-3-甲基咪唑四氟硼酸盐(IL)中合成了石墨烯/离子液体分散体,使用ISC销盘式摩擦磨损实验机对合成的润滑剂进行摩擦学性能研究,结果表明:在石墨烯添加剂浓度均为0.1%时,对摩擦表面的减摩效果依次为(IL+G2)>IL>(IL+G1),在IL中添加0.1%G2可以降低16%的平均摩擦系数值,见图2,而添加G1反而会提高平均摩擦系数,其原因可能是由于G1表面存在的多层石墨结构会影响到离子液体对石墨烯表面的修饰[45]。

图2 平均摩擦系数Fig.2 Average friction coefficient

4 结束语

基于石墨烯独特的物化性能,将其作为润滑添加剂应用于金属摩擦副中,可以显著提高基础油和冷却剂的热物理性能和润滑性能,同时,与其他纳米粒子相结合时存在协同作用,形成复合润滑膜附着在接触表面,能够大大增强自身的减磨抗磨性能,在摩擦学领域有良好的应用前景。为进一步提高石墨烯在摩擦学领域的应用,提高其润滑性能,今后需要对以下几个方面进一步深入研究:

(1)增强石墨烯在润滑剂中的稳定分散性,减少团聚,从而提高润滑油的持久性至关重要,包括不同分散剂以及改性方法对石墨烯分散性的影响。

(2)石墨烯的层数、褶皱、弯曲、扭曲、剥落等本位结构对润滑性能的影响。不同形态下石墨烯的结构差异性会对其润滑性能产生较大的影响,目前对于石墨烯的自身结构对其摩擦学性能的影响研究较少。

(3)深入探讨石墨烯在摩擦过程中的润滑机理。采用模拟计算和实验研究相结合的方法获得石墨烯作为润滑添加剂的减磨抗磨机理。

(4)石墨烯类润滑剂增强金属间润滑性能的研究。石墨烯在金属表面附着力较低是影响其润滑性能的主要因素,提高石墨烯的附着力能够有效提升石墨烯类添加剂在金属间的润滑能力。

(5)拓展石墨烯作为润滑添加剂的应用。诸如真空、高温等特殊工作环境下石墨烯类添加剂的润滑性能。