BCK催化剂丙烯聚合行为的研究

2021-07-20徐秀东谭忠周奇龙张锐

徐秀东,谭忠,周奇龙,张锐

(中国石油化工股份有限公司 北京化工研究院,北京 100013)

聚丙烯主要制备工艺中气相工艺所占的比例越来越高[1-5],Innovene气相工艺具有牌号的切换很快、过渡料少、能耗低等优点[6-10],该工艺当前在国内产能400万t以上。在应用过程中,一些常规应用的催化剂存在聚合活性低、定向能力低等缺点[11-14]。BCK催化剂是北京化工研究院自主研发的一种Z-N催化剂,具有活性高、聚合物性能好等优点[15-17],该催化剂特别适用于Innovene工艺装置。

聚丙烯催化剂聚合行为的研究,是很有价值的工作[18-21],本工作对北化院新开发的BCK催化剂,在60~85 ℃范围内,进行了聚合行为及聚丙烯性能的研究,并和Innovene工艺装置上常用的NG和参比催化剂(简称参比)进行了对比。

1 实验部分

1.1 试剂与仪器

丙烯:聚合级,使用前净化塔纯化;烷基铝,试剂级,纯度>96%;癸烷(经分子筛脱水)、环己基甲基二甲氧基硅烷(CHMDMS)均为分析纯;BCK催化剂、NG催化剂、参比催化剂均为工业品。

Waters 600E型高效液相色谱仪;721型分光光度计;PL-GP220 型高温凝胶渗透色谱仪;Perkin-Elmer DSC-7差示扫描量热仪。

1.2 丙烯聚合

用氮气充分置换干燥的500 mL带夹套的玻璃反应釜,再使用丙烯加以置换。在室温下向其中加入癸烷200 mL。保持丙烯的持续通入,升温至设定的反应温度,恒温至癸烷吸收丙烯饱和后,将50 mg催化剂、三乙基铝与外给电子体CHMDMS加入反应釜中,使温度迅速升到设定的聚合温度,丙烯压力设定为0.03 MPa(表压),同时开启测定聚合反应中丙烯的吸收量的质量流量传感器,聚合时间为3~4 h,通过处理传感器捕获的数据得到丙烯聚合时丙烯吸收曲线。反应完成后,关闭质量流量传感器,放掉丙烯,将溶剂和产物的混合料液用氮气从聚合釜压出,室温放置24 h以上,经过滤、烘干得到需要的聚丙烯。

事先消除了扩散作用对聚合反应速率的影响,因此,聚合反应发生时流量计显示的瞬时丙烯流量即是瞬时的聚合反应速率。计算机记录的丙烯吸收曲线也就是聚合时丙烯吸收曲线,结果可靠。

1.3 测试与表征

内给电子体含量采用高效液相色谱仪测定;Ti含量采用分光光度计测试;Mg含量采用滴定法,以络黑T为指示剂,用EDTA滴定;等规指数用沸腾庚烷抽提4 h后,将剩余物干燥至恒重,等规指数=(抽提后的聚丙烯质量/抽提前聚丙烯的质量)×100%; 聚丙烯的分子量分布采用高温凝胶渗透色谱仪测试,以三氯苯为溶剂,测试温度150 ℃,聚苯乙烯为标样;聚合物的熔点采用差示扫描量热仪进行测定,先将试样以10 ℃/min的速率升温至200 ℃,维持5 min,然后以10 ℃/min的速率降温到50 ℃,再重新以10 ℃/min的速率升温。

2 结果与讨论

2.1 催化剂的基础数据

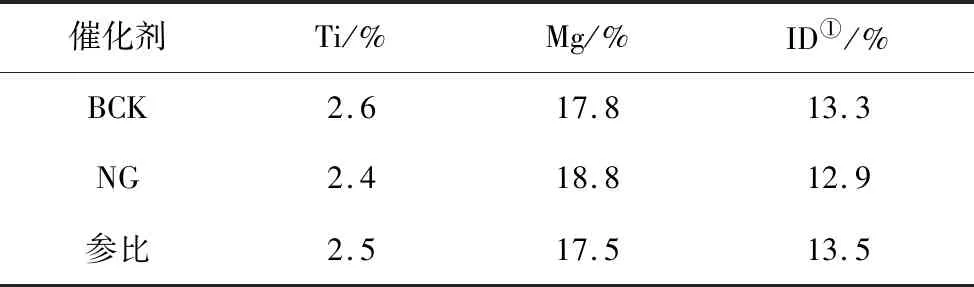

对于BCK、NG和参比3种催化剂的钛含量、镁含量及内给电子体含量进行了测试,结果见表1。

表1 BCK、NG和参比催化剂的基本组成Table 1 Basic composition of BCK,NG and reference catalyst

由表1可知,3种催化剂的基本组成相当。

2.2 丙烯聚合行为

应用3种催化剂分别在60,70,80,85 ℃的温度下,进行了丙烯聚合实验,研究聚合行为。聚合过程中加入三乙基铝和硅烷CHMDMS的量,根据催化剂的钛含量来计算,控制铝钛比为n(Al)∶n(Ti)=100,铝硅比为n(Al)∶n(Si)=20。

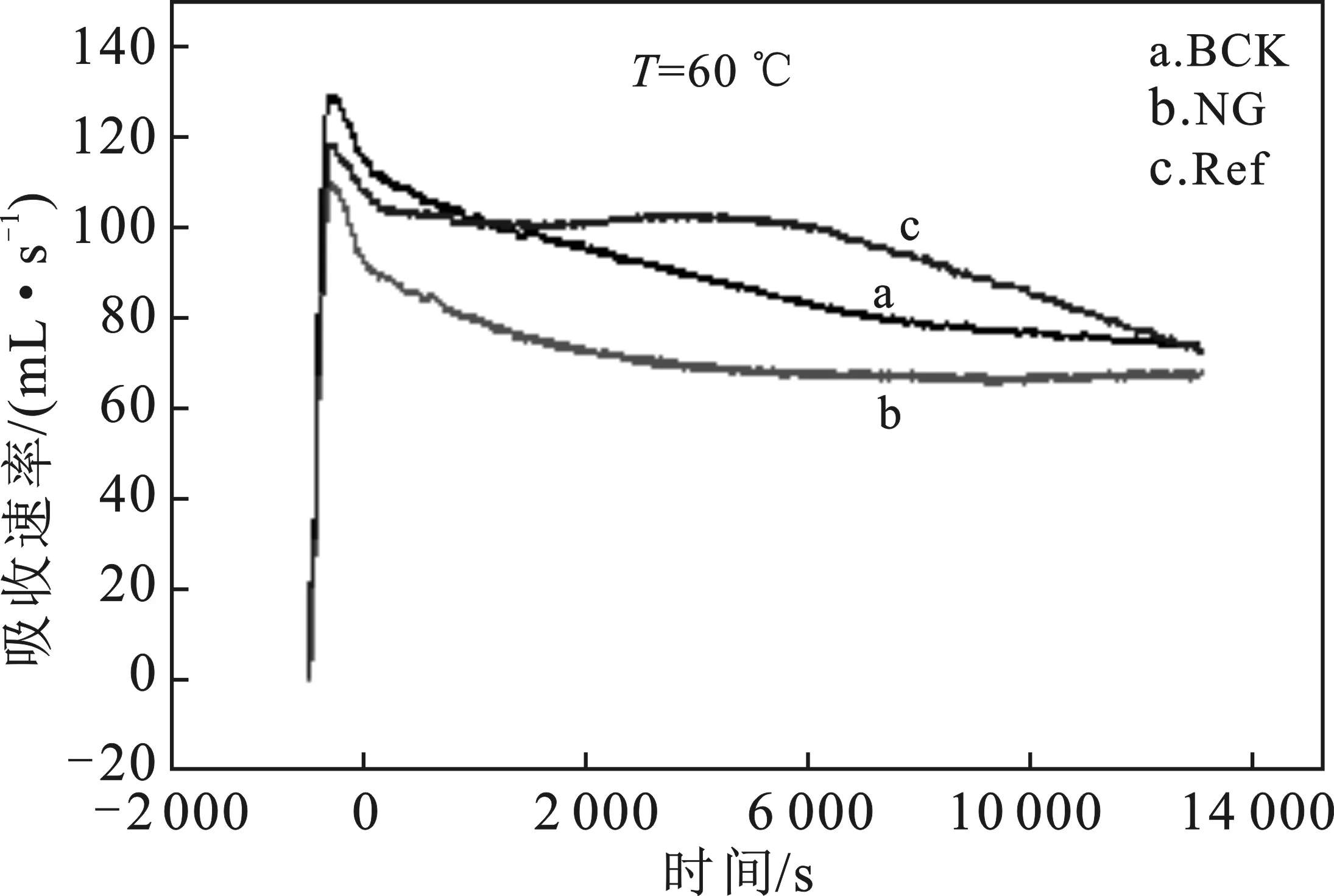

2.2.1 60 ℃丙烯聚合行为 在60 ℃下,分别对3种催化剂BCK、NG和参比(Ref)的丙烯聚合4 h的动力学行为进行考察,实验结果见图1。

图1 60 ℃聚合时丙烯吸收曲线Fig.1 Propylene polymerization absorption curve at 60 ℃

由图1可知,60 ℃聚合时,BCK催化剂的聚合速率衰减趋势与NG催化剂相当,但BCK催化剂的聚合速率明显要大于NG催化剂;参比催化剂在0.5 h 之内聚合速率是逐渐减弱的,0.5~2 h这段时间聚合速率是逐渐增加的,之后又逐渐减弱,而且减弱的趋势比另外两种催化剂更快,推测可能有两种活性中心,或者催化剂分散性差,导致活性在中期释放。

2.2.2 70 ℃丙烯聚合行为 在70 ℃下,分别对3种催化剂BCK、NG和参比的丙烯聚合4 h的动力学行为进行了考察,实验结果见图2。

图2 70 ℃聚合时丙烯吸收曲线Fig.2 Propylene polymerization absorption curve at 70 ℃

由图2可知,70 ℃聚合时,BCK催化剂的聚合速率衰减趋势与NG催化剂相当,在整个聚合过程中BCK催化剂的聚合速率都明显要大于NG和参比催化剂;参比催化剂1 h内聚合速率衰减相对于其它两种催化剂慢,但是后期聚合速率衰减明显较另外两种催化剂更快,这个反应过程,其聚合速率始终居中。

2.2.3 80 ℃丙烯聚合行为 在80 ℃下,分别对3种催化剂BCK、NG和参比的丙烯聚合3 h的动力学行为进行了考察,实验结果见图3。

图3 80 ℃聚合时丙烯吸收曲线Fig.3 Propylene polymerization absorption curve at 80 ℃

由图3可知,80 ℃聚合时,3种催化剂的聚合速率迅速衰减情况基本一致,全程聚合速率从大到小的顺序为:BCK>参比>NG。

2.2.4 85 ℃丙烯聚合行为 在85 ℃下,分别对3种催化剂BCK、NG和参比的丙烯聚合3 h的动力学行为进行了考察,实验结果见图4。

图4 85 ℃聚合时丙烯吸收曲线Fig.4 Propylene polymerization absorption curve at 85 ℃

由图4可知,85 ℃聚合时,在15 min内,3种催化剂的聚合速率都急剧衰减;30 min后NG催化剂的聚合速率趋于稳定,60 min后BCK催化剂的聚合速率趋于稳定,整个过程中BCK的聚合速率明显要高于NG催化剂;参比催化剂在40 min内活性衰减情况与NG催化剂趋势一致,之后聚合反应速率迅速升高,60 min达到最高,然后开始衰减,随着时间的推移,聚合速率衰减越来越快,150 min后,聚合速率开始低于NG催化剂,后面的时间内聚合速率比NG催化剂低的越来越多。

从60~85 ℃的聚合行为总体来看,对于同一种催化剂,随着温度的升高丙烯聚合衰减速率明显加快。这是由于随着聚合温度的升高,这3种催化剂的钛活性中心的反应速率加快,链引发、链转移、链中止的速度都在加快,所以温度越高后期有效活性中心的数目越少,表现出的衰减速率越快。

2.3 催化剂聚合活性

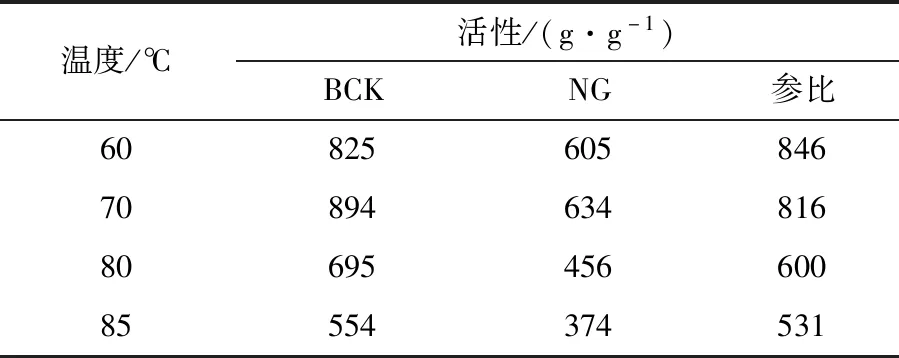

聚合活性是催化剂效率最直观的体现,对BCK、NG和参比催化剂在60,70,80,85 ℃的聚合活性进行了测试,实验结果见表2。

表2 温度对催化剂聚合活性的影响Table 2 Effect of temperature on polymerization activity of catalyst

由表2可知,总体来看,在60~85 ℃,BCK催化剂的活性明显高于其它两种催化剂,BCK和NG催化剂的活性在70 ℃时达到最高,分别为894,634 g PP/gCat,参比催化剂的活性在60 ℃时达到最高,为846 gPP/gCat;3种催化剂在60~70 ℃之间时,活性一直保持较高水平,变化不大;当温度超过70 ℃后,活性迅速下降。在整个温度段内活性次序为:BCK>参比>NG。

Barino和Scordamaglia[22-25]提出过能够强烈配位于MgCl2上的给电子体最好, MgCl2与给电子体之间的强配位被认为从能量上能够将给电子体稳定负载在催化剂的表面,并阻止从表面上迁移走活性种,这样催化剂的聚合活性就升高了。由此推断,3种催化剂的给电子体与MgCl2之间的结合能力的次序为:BCK>参比>NG。

2.4 催化剂的立体定向性能

在实际的生产中一般通过测试聚丙烯的等规指数来表征催化剂的立体定向性能,当前聚丙烯的等规指数是控制产品质量一个重要参数。一般认为等规指数愈高,表明聚丙烯主链上连续重复构型单元的规整度就愈高,就会使得聚丙烯产品的刚性、模量等机械性能随之增强,同时热稳定性、熔点、耐辐射性能、耐老化性也会相应提高[23]。

对BCK、NG和参比催化剂在60,70,80,85 ℃的聚丙烯的等规指数进行了测试,实验结果见表3。

表3 温度对聚丙烯等规指数的影响Table 3 Effect of temperature on isotactic index of polypropylene

由表3可知,BCK和NG催化剂在60 ℃等规指数最高,分别为99.4%和99.1%,对应聚合物随着温度的升高,等规指数逐渐降低,整个温度区间内,这两种催化剂的等规指数都明显高于参比催化剂;参比催化剂的等规指数在60~70 ℃,70 ℃时等规指数达到最高,为98.2%,然后催化剂的等规指数随温度的升高迅速降低,85 ℃最低,为95.1%。

Busico[24-25]分析聚合物链结构后提出催化体系中存在有3种活性中心,3种活性中心间存在着一个动态的变化,其主要的差别在于Ti原子配体(如Cl、Mg、O等)的不同,而使得Ti—C键的化学环境的变化。当相邻的两个镁原子的配体(L1、L2 )(如氯原子、酯类等)在催化剂活性中心中都存在时,被称作C2或者假C2对称,活性中心是高等规的活性中心,见图5a,所得聚合产物为高等规聚丙烯;当相邻的两个镁原子的配体在活性中心有一个失去时,为C1对称,活性中心为中等等规中心,见图5b,所得聚合产物为中等立构规整性聚丙烯;当相邻的两个镁原子的配体都在活性中心中不存在时,主要是链端控制,活性中心是间规中心,所得聚合产物为低等规聚丙烯,见图5c。

○=Ti; ●=Ti 或 Mg;○=Cl; ●=Cl 或给电子体;S1和S2是空位图5 不同等规中心的分子模型Fig.5 Molecular models of different isotactic centersa.高度等规模型;b.中等等规模型;c.低等规模型

因此催化体系的制备方法不同,使得催化剂的组成有所区别,催化剂中有了不同类型活性中心的分布,从而可以获得等规度不同的聚丙烯。聚合温度的改变,对不同催化剂活性中心的影响也不同,如果升高温度对高等规活性中心有利,那么高温时得到的等规指数就会偏高,反之,则得到聚丙烯的等规指数就会偏低。这3种催化剂来讲,温度升高不利于高等规活性中心聚合,所以随着温度的升高,等规指数会降低。

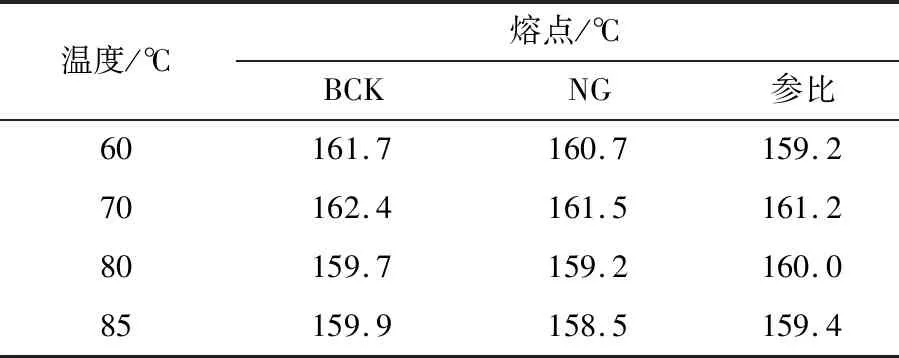

2.5 聚合物的熔点

聚丙烯的熔点树脂牌号是一个重要指标。分别对BCK、NG和参比催化剂在60,70,80,85 ℃的聚丙烯的熔点进行了测定,实验结果见表4。

由表4可知,当温度低于70 ℃时,3种催化剂BCK、NG和参比的聚丙烯随着聚合温度的升高,熔点也会升高,70 ℃时达到最高,此时BCK的聚丙烯熔点最高为162.4 ℃,参比的聚丙烯熔点最低为161.2 ℃;当温度在70 ℃以上时,BCK的聚丙烯熔点先降低后升高,在80 ℃时达到最低,为159.9 ℃; 而NG和参比的聚丙烯的熔点在70 ℃以上时,持续降低,85 ℃时NG的聚丙烯最低,为158.5 ℃。

表4 温度对聚丙烯熔点的影响Table 4 Effect of temperature on the melting point of polypropylene

2.6 聚丙烯的分子量分布

聚合物的分子量分布(MWD)是由Mw/Mn计算得到的,它会在一定程度上影响树脂的加工性能和力学性能,是产品开发中一个重要的参数。分别对BCK、NG和参比催化剂在60,70,80,85 ℃的聚丙烯的MWD进行了测定,实验结果见表5。

表5 温度对聚丙烯分子量分布的影响Table 5 Effect of temperature on the MWD of polypropylene

由表5可知,BCK催化剂制备的聚丙烯分子量分布随着温度的升高不断变宽,85 ℃时分布最宽为11.7;NG催化剂在60~80 ℃之间,分子量分布随着温度升高不断变宽,80 ℃最宽为11.2,85 ℃时分子量分布又收窄,为10.1;参比催化剂在整个温度段内,没有变化规律,在60 ℃时MWD最宽,为11.5,85 ℃时分子量分布最窄,为9.8。

3 结论

分别在60,70,80,85 ℃对BCK催化剂的丙烯聚合行为、活性和聚丙烯的性能进行了研究,同气相工艺常规应用的NG催化剂和参比催化剂进行了对比分析。结果显示,在整个温度区间内,BCK催化剂的聚合反应速率和活性明显高于NG和参比催化剂,70 ℃时,BCK催化剂活性最高,此时比NG催化剂高约40%,比参比催化剂高约10%;BCK催化剂的立体定向性明显高于NG和参比催化剂,60 ℃时BCK催化剂制备的聚丙烯等规指数最高,为99.4%; BCK催化剂制备的聚丙烯的熔点高于NG和参比催化剂,在70 ℃最高,此时聚丙烯的熔点为162.4 ℃。

随着温度的升高,BCK催化剂的聚合反应速率和活性先升高,70 ℃时达到顶点,然后越来越低;聚合速率的衰减越来越快;立体定向性能越来越低;聚丙烯分子量分布随温度升高而变宽。

综上所述,BCK催化剂在工业应用中特别适用于在60~70 ℃进行聚合反应,这正与Innovene工艺的正常操作温度相吻合。BCK催化剂的活性高,可以降低物耗,减少聚合物中杂质含量,提升聚丙烯的品质。BCK催化剂制备的聚丙烯定向能力好,熔点高,适合开发高刚性和高热变形温度需求的树脂产品。BCK催化剂在聚合速率衰减稍快,对后期共聚产品的开发不利,有待于进一步研究。