高性能特种弹性体的拓展(二)

——氢化丁腈橡胶、丙烯酸弹性体和乙烯-乙酸乙烯弹性体

2021-07-20谢忠麟吴淑华

谢忠麟,马 晓,吴淑华

(北京橡胶工业研究设计院有限公司,北京 100143)

近年来,非轮胎橡胶制品用弹性体不断推出新品种、新牌号,以适应上游配套产品日益严苛的技术要求。本文概述氢化丁腈橡胶在使用新型制冷剂的汽车空调密封件及长寿命汽车传动带中的应用,介绍3种新型的丙烯酸弹性体——耐高温丙烯酸酯橡胶、典型和高性能乙烯-丙烯酸酯弹性体、乙烯-乙酸乙烯-丙烯酸酯弹性体和3种新开发的乙烯-乙酸乙烯弹性体(预交联型、环氧化型、耐寒型)。

1 氢化丁腈橡胶(HNBR)

1.1 主要生产厂家及性能

HNBR性能优异,但价格昂贵,因此发展缓慢。20世纪60年代末开始研究丁腈橡胶(NBR)加氢制备HNBR,80年代德国拜耳公司(1984年)、日本瑞翁公司(1984年)和加拿大宝兰山公司(1988年)成功投产。由于收购重组的原因,目前世界上有两大HNBR生产商:德国阿朗新科公司(牌号Therban)和日本瑞翁公司(牌号Zetpol),阿朗新科公司年产能为8 000 t,瑞翁公司年产能为9 000 t。过去,我国HNBR依靠进口,虽然中国石油兰州石化公司石油化工研究院和北京化工大学分别于1999和2010年完成了HNBR中试,但均中止工业化开发。

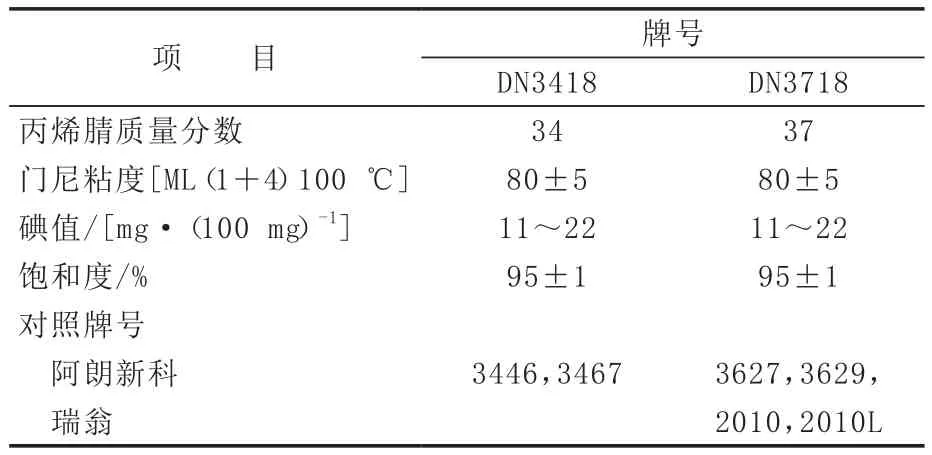

近年来,HNBR生产有了新的进展。阿朗新科公司和瑞翁公司开发出高性能的特殊品种HNBR[1-3]。我国也有两家公司建成HNBR工业化生产装置并投产:2012年赞南科技(上海)有限公司率先建成年产2 000 t的HNBR工业化生产装置,产品在同步带和密封件上推广应用[4];2018年山东道恩特种弹性体材料有限公司(简称道恩公司)建设2 000 t·a-1工业化装置,2019年建成投产,计划生产12个牌号产品,2020年主推2个牌号产品(见表1)[5]。

表1 道恩公司2020年推出的HNBR牌号Tab.1 Dawn’s HNBR grades launched in 2020

1.2 应用

HNBR在石油配件(如油井封隔器、螺杆泵定子、抗内爆密封圈等)、汽车空调用密封件和胶管及同步带、高线速造纸胶辊等领域已有较长时间的应用,并取得了良好的效果。下面介绍两类用途。

1.2.1 汽车空调用密封件和胶管

当前制冷剂已发展至第4代产品,第1代制冷剂R-12(二氟二氯甲烷)和第2代制冷剂R-22(二氟一氯甲烷)都是氟氯烷烃,第1代制冷剂对臭氧层破坏最大,已经在全球范围内停止使用;第2代制冷剂对臭氧层破坏较小,在欧美国家已淘汰,我国2007年停止生产;第3代制冷剂是无氯的氢氟烷烃,代表产品R-134a(也称HCF-134a),对臭氧层无破坏,但是对气候的制暖效应较强,欧盟规定2017年起新车禁用,我国尚在广泛使用;第4代制冷剂是无氯的氢氟烯烃,代表产品R-1234yf(也称HFO-1234yf),此类制冷剂兼具卓越的制冷性能和环保性能,受到广泛关注并被成功应用。

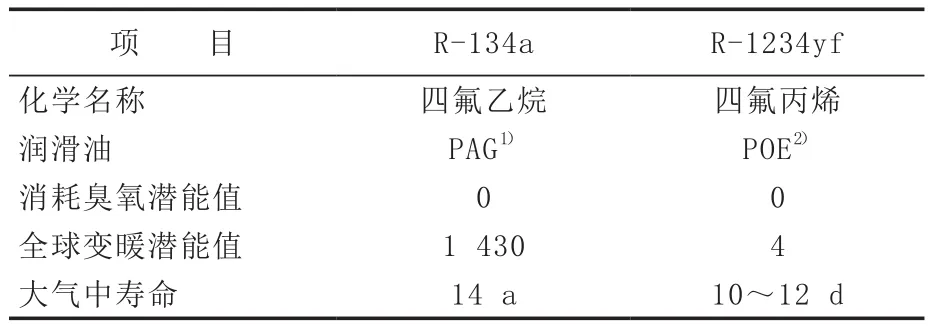

第3代和第4代移动空调制冷剂的特性对比如表2[6]所示。由表2可见,由于分子中不含氯,第4代制冷剂R-1234yf和第3代制冷剂R-134a的臭氧消耗指数都为零,其中R-1234yf对全球变暖的影响极小,在大气中的寿命也很短,对气候环境的影响几乎可以忽略,远小于R-134a。

表2 两种移动空调制冷剂的特性对比Tab.2 Comparison of characteristics of two kinds of refrigerants for mobile air conditioner

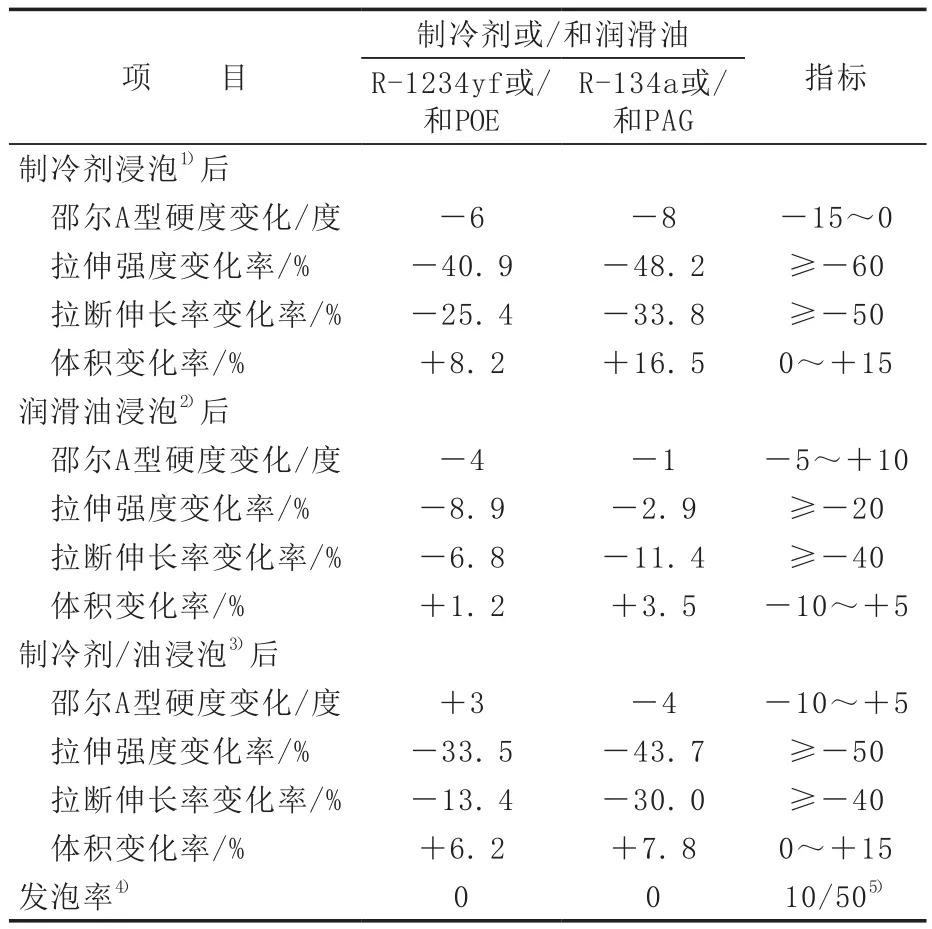

汽车空调用HNBR绿色O形密封圈在两种制冷剂中浸泡的试验结果如表3[7]所示。由表3可见,HNBR绿色O形圈对R-1234yf的抗耐性优于对R-134a。HNBR经发泡性试验后不发泡,而其他橡胶则不能达标。

表3 汽车空调用HNBR绿色O形密封圈的浸渍试验Tab.3 Immersion tests of green HNBR O-rings for automotive air conditioners

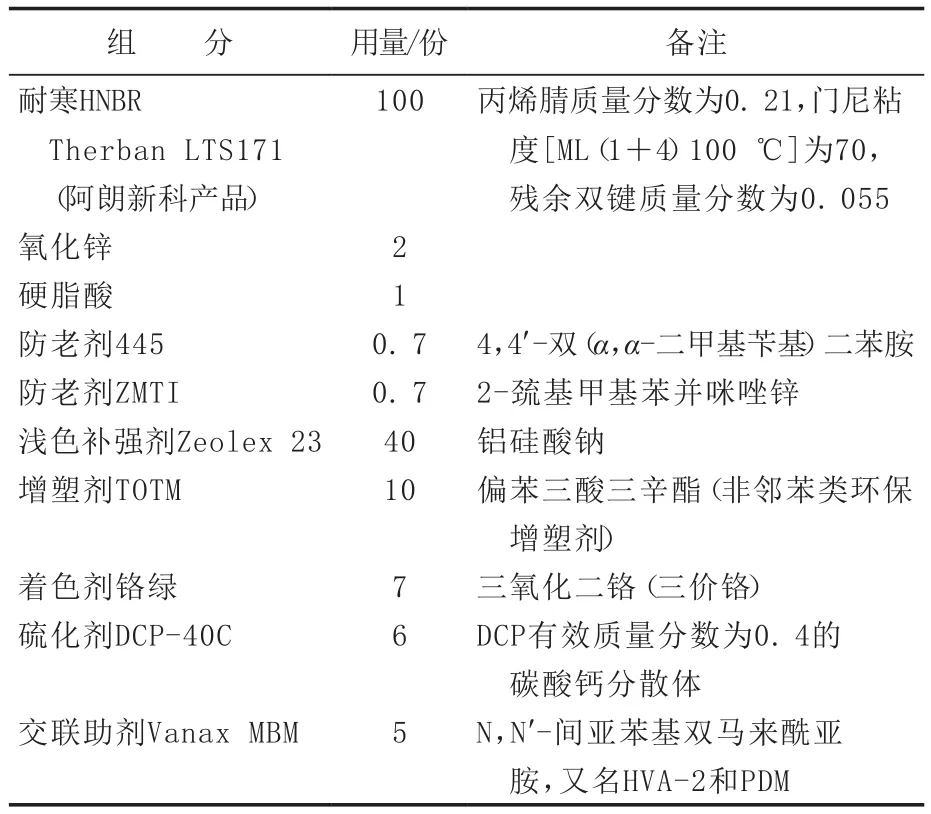

汽车空调用HNBR绿色O形密封圈的参考配方如表4[9]所示。配方设计思路:低丙烯腈含量的HNBR的耐低温性能好;防老剂MMBZ的耐热性能好;与加入白炭黑相比,加入浅色补强剂Zeolex 23后胶料的硬度增幅小;增塑剂TOTM为耐热增塑剂,系非邻苯类环保增塑剂。

1.2.2 汽车传动带(同步带、多楔带、变速V带)

表4 汽车空调用HNBR绿色O形密封圈的参考配方Tab.4 A reference formulation of green HNBR O-ring for automotive air conditioner

20世纪90年代以来,汽车生产厂家通过最大限度地延长凸轮轴传动同步带的使用寿命来提高汽车发动机的工作性能,氯丁橡胶(CR)同步带已不能满足汽车发展的要求,HNBR同步带可以提高汽车性能,HNBR替代CR用于汽车同步带已成为必然趋势。

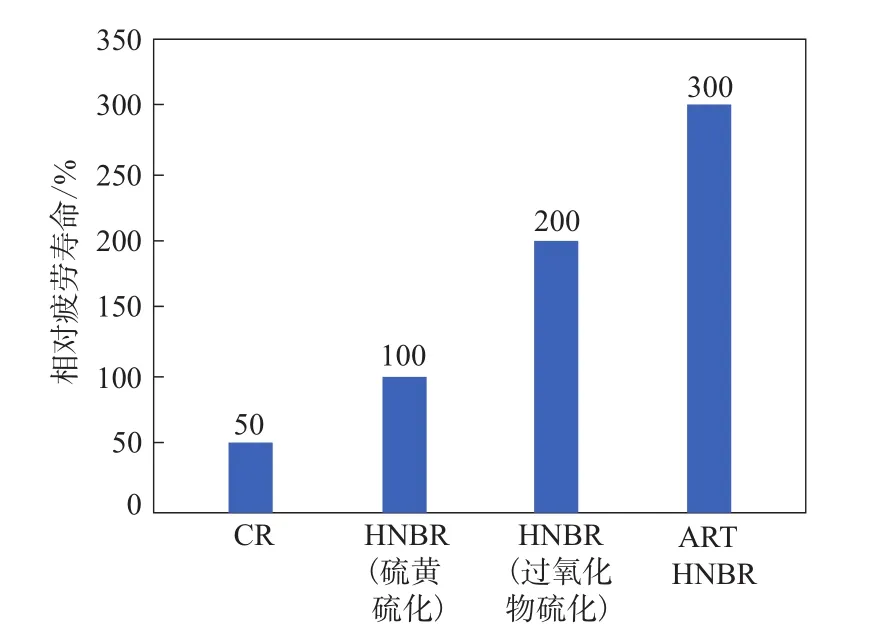

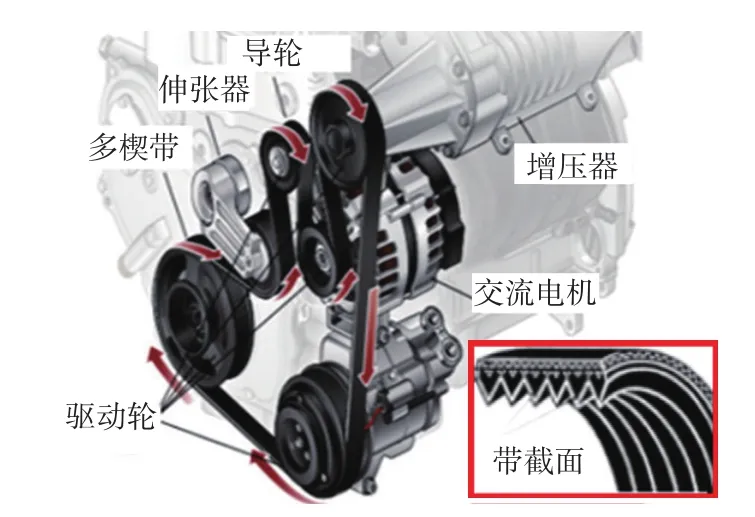

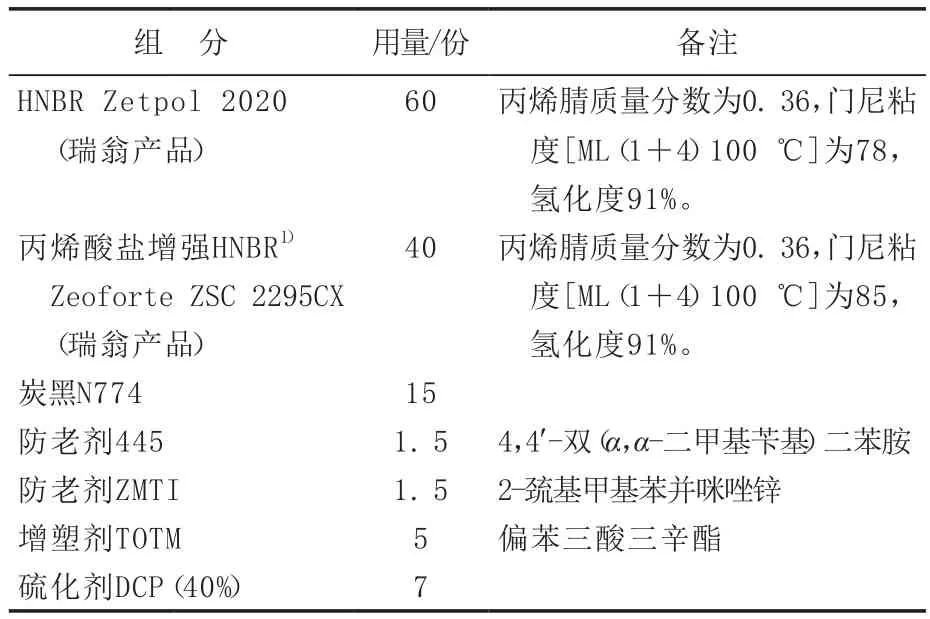

HNBR的耐热温度比CR高30 ℃,对应的同步带耐久性能提高2~3倍,使用里程达到10~15万km。用过氧化物硫化的丙烯酸盐增强的HNBR(ART HNBR)配合芳纶短纤维制备的同步带,使用里程达24万km,其寿命已经接近“与发动机同寿命”的目标。CR和HNBR同步带的相对疲劳寿命如图1[10]所示。汽车多楔带的运转状态示例见图2,耐热多楔带的参考配方如表5[11]所示,HNBR与丙烯酸盐增强的HNBR并用,胶带的强度、耐热性能、耐磨性能和耐疲劳性能有很大提高,运转寿命延长。

图1 CR与不同配合的HNBR汽车同步带的相对疲劳寿命对比Fig.1 Comparison of relative fatigue life of CR and different formulating HNBR automotive synchronous belts

图2 汽车多楔带的运转状态示例Fig.2 A example of operation status of automotive V-ribbed belt

表5 汽车多楔带的参考配方Tab.5 A reference formulation of automotive V-ribbed belt

还有报道HNBR与羧基氢化丁腈橡胶并用可以提高汽车同步带的耐热老化性能以及锦纶帆布粘合力,有利于延长使用寿命[12]。

2 丙烯酸弹性体

丙烯酸弹性体(Acrylic elastomer)是含有丙烯酸烷基酯成分的丙烯酸类合成橡胶,按照ASTM D 1418,丙烯酸弹性体有两种类型,丙烯酸酯橡胶和乙烯-丙烯酸酯弹性体,在它们之后又有乙烯-乙酸乙烯-丙烯酸酯弹性体面世,其虽然尚未被列入ASTM D 1418的命名范畴,但已经引起业内关注。

2.1 丙烯酸酯橡胶(ACM)

ACM是丙烯酸乙酯或其他丙烯酸酯与少量帮助硫化的单体(含碘化合物CSM)的共聚物,分为含氧型、活性氧型、环氧型和羧基型。20世纪60年代,伴随着汽车工业的发展,ACM产量增长、性能提高,新的品种和牌号相继推出,曾经有“汽车橡胶”的美誉。近年来,许多大宗的汽车用制品(例如曲轴油封和阀杆油封)的ACM都被氟橡胶取代,虽然国内部分变压器密封件采用ACM替代NBR取得了良好的效果,但该方面的ACM用量毕竟有限。

国内ACM产量和规模小,品种牌号少,没有具有竞争力的高性能产品,产销低迷(以销定产),需求交易清淡,市场前景并不乐观。

目前国外ACM生产企业以日本企业居多,日系车也较多使用ACM制品,ACM主要有日本透杯(Tohpe)公司的TOA ACRON AR系列、日本瑞翁(Nippon Zeon)公司的NIPOL AR系列及美国瑞翁化学(Zeon Chem.)公司的HyTemp AR系列、日本油封公司(NOK)的NOXTITE PA系列。

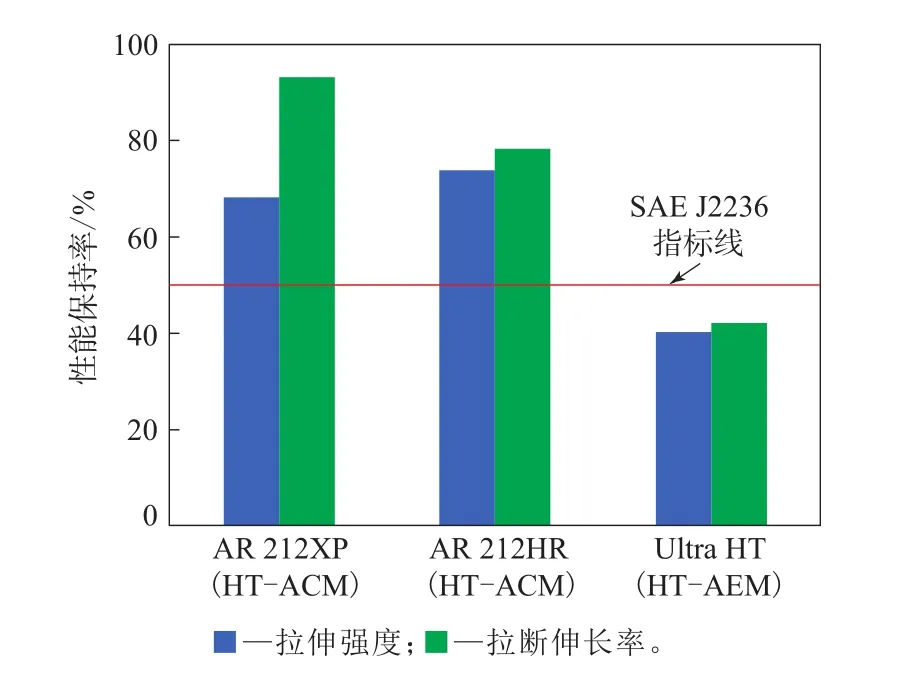

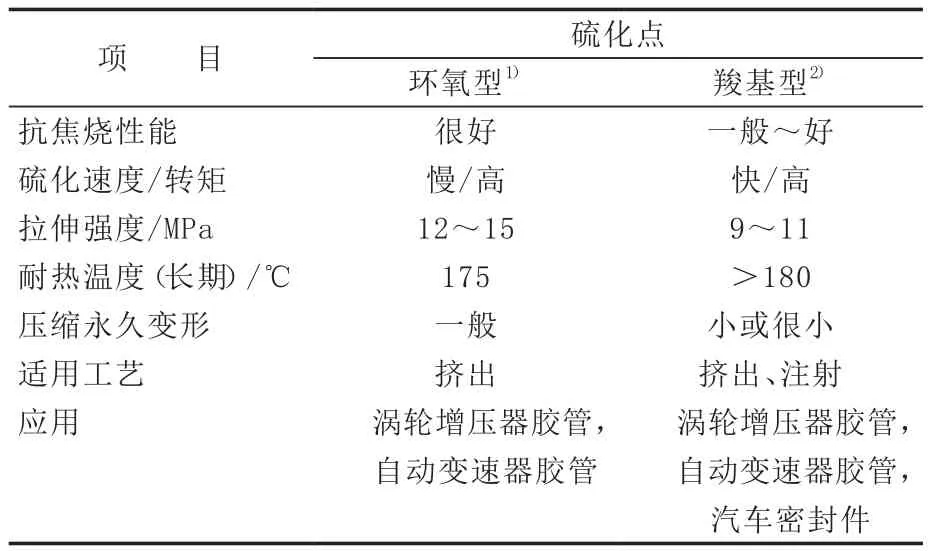

ACM的发展方向是具有市场竞争力的高端产品,例如2008—2012年瑞翁公司推出了耐高温ACM(HT-ACM),与杜邦公司的耐高温乙烯-丙烯酸酯橡胶(HT-AEM)争夺汽车涡轮增压器胶管。两种橡胶的耐热性能如图3[13]所示,图中的指标线是按SAE J2236《确定弹性体持续耐高温的标准方法》,将经过1 008 h试验后拉伸性能保持率为50%的温度确定为持续耐高温的指标。

图3 175 °C×1 008 h热空气老化后ACM和AEM的拉伸性能保持率Fig.3 Tensile property retentions of ACM and AEM after hot air aging 1 008 h at 175 °C

2.2 乙烯-丙烯酸酯橡胶(AEM)

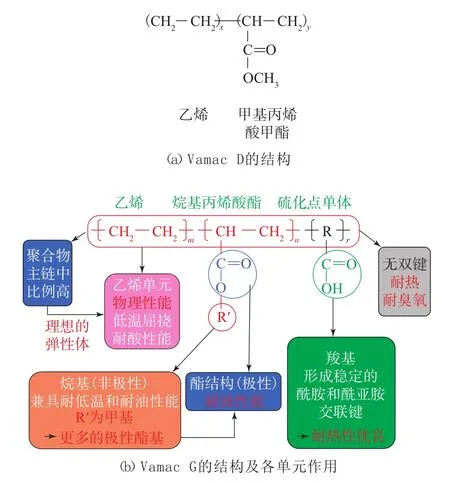

近年来,AEM在国内外汽车配件中的应用有增长趋势,其关注度大大高于传统ACM。按照ASTM D 1418—2017《橡胶和橡胶乳液的标准实施规程》,AEM是丙烯酸乙酯或其他丙烯酸酯与乙烯的共聚物。典型AEM是杜邦公司的Vamac,包括Vamac D系列(甲基丙烯酸甲酯与乙烯的二元共聚物,只能用过氧化物硫化)和Vamac G系列(甲基丙烯酸甲酯、乙烯与提供硫化点单体的三元共聚物,用胺类硫化剂+促进剂硫化)。典型AEM的Vamac D的结构和Vamac G的结构与各单元作用见图4。

图4 典型AEMFig.4 Typical AEM

AEM具有优异的耐热性能、耐液体性能、耐寒性能、耐臭氧性能和动态性能。(1)AEM的耐热油等级较高,可耐175 ℃热油和耐自动变速箱(ATF)油等;(2)AEM可在-40 ℃下工作,耐寒性能优异;(3)AEM在臭氧体积分数1×10-4、伸长率20%下放置7 d不裂,耐臭氧性能优异;(4)AEM暴晒3 a外观几乎没有改变;(5)AEM在100 ℃下的屈挠疲劳次数大于25万;(6)AEM燃烧时发烟量和腐蚀性气体释放量极小。

AEM主要应用于汽车配件领域,如前后曲轴油封、前后主轴油封、动力转向泵密封件、传动泵密封件、水泵密封胶、发动机气门阀杆油封、CVJ防尘罩、涡轮增压器胶管、动力转向胶管和175 ℃级散热器胶管、同轴扭力阻尼器等。此外,AEM在无卤低烟阻燃电缆护套领域应用前景较好。

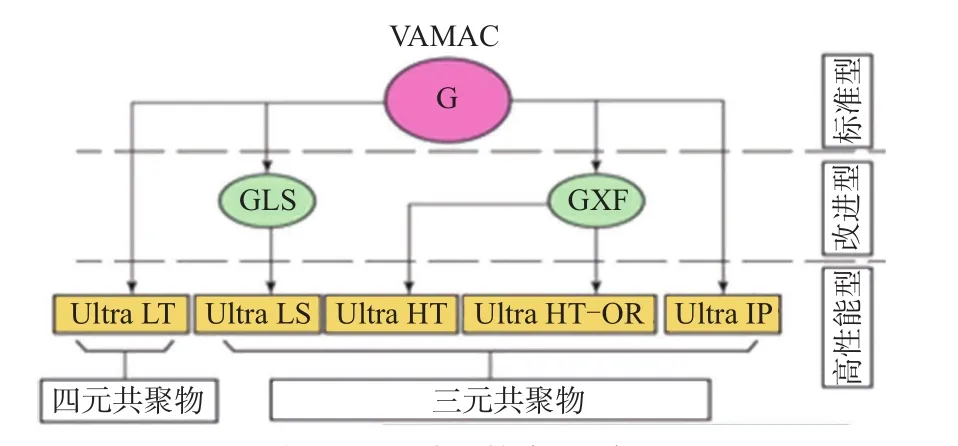

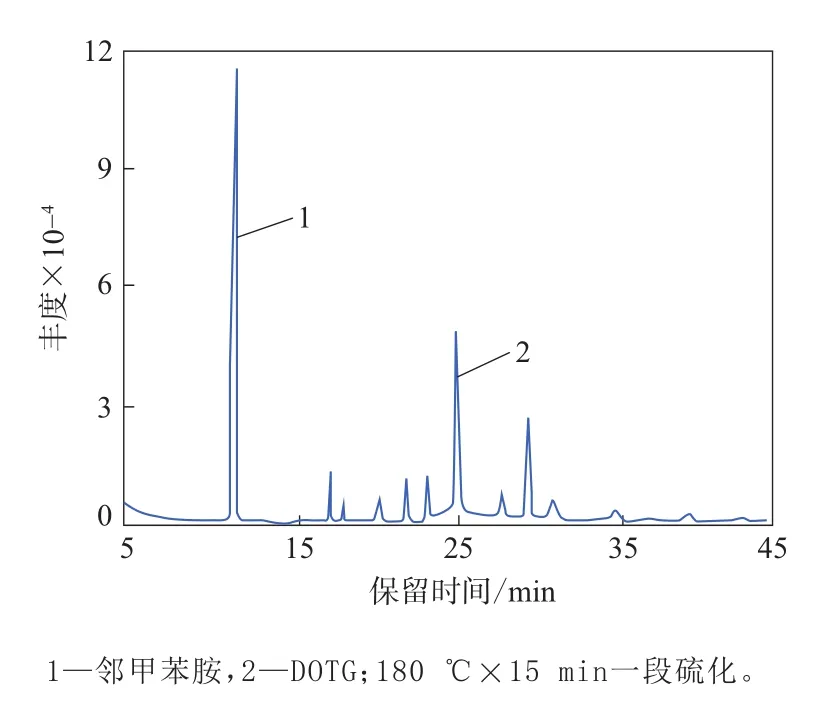

美国杜邦公司的AEM从标准型起步发展到高性能型(见图5[14]),高性能型的牌号有“Ultra”字头(见表6[15-16])。

图5 AEM型号的发展过程Fig.5 Development process of AEM’types

表6 高性能AEM的类型及特性Tab.6 Types and characteristics of performance AEM

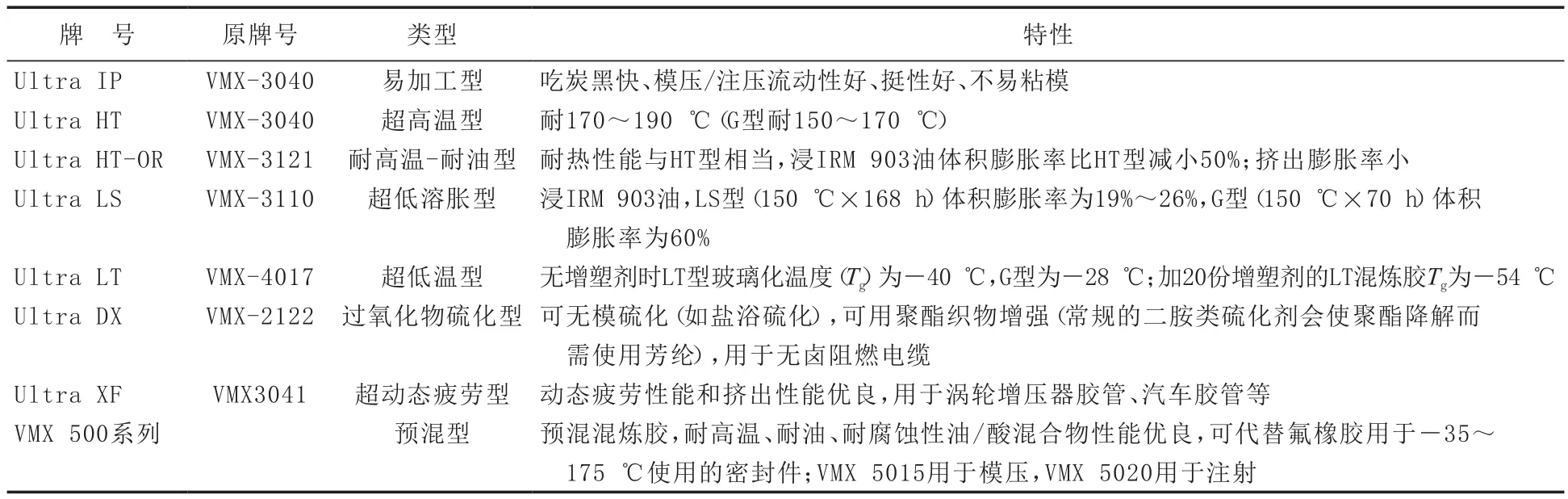

以往杜邦公司推荐的AEM二胺(1号硫化剂,六亚甲基氨基甲酸二胺)硫化体系中,使用的促进剂是DOTG(二邻甲苯胍)。由于硫化过程中促进剂DOTG高温裂解生成邻甲苯胺(见图6[17]),邻甲苯胺是致癌物质,已列入欧盟REACH法规的高度关注物质(SVHC清单),因而促进剂DOTG被禁用,例如大众汽车公司在汽车胶管AEM材料规范中就明文规定不得含有促进剂DOTG[18]。

图6 促进剂DOTG的气相色谱Fig.6 Gas chromatography of accelerant DOTG

替代促进剂DOTG的环保促进剂有Vulcofac ACT 55[19](美国Chemspec公司产品)和Rhenogran XLA-60[20](德国莱茵化学公司产品)。

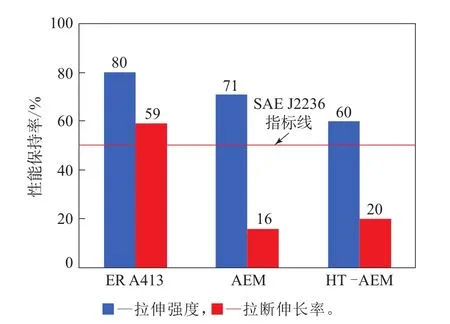

2.3 乙烯-乙酸乙烯-丙烯酸酯弹性体(ER)

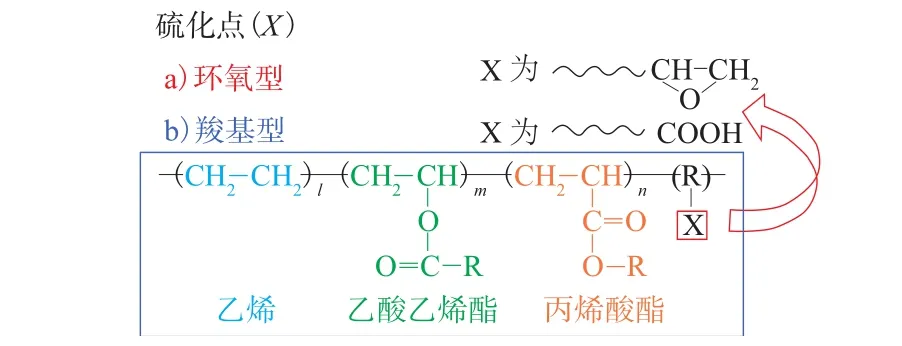

Denka ER是日本电气化学公司开发的丙烯酸酯类弹性体,与杜邦公司的AEM不同,ER是由乙烯-乙酸乙烯-丙烯酸酯为基础的聚合物,依照硫化点(或称交联点)的类型分为环氧型和羧基型(见图7),两类ER性能对比如表7所示。

图7 Denka ER的分子结构和硫化点类型Fig.7 Molecular structures and cure site types of Denka ER

表7 环氧型和羧基型硫化点Denka ER的性能对比Tab.7 Properties compasion between epoxy and carboxyl cure site Denka ER

开发ER的主要目的是与杜邦公司的AEM在汽车用涡轮增压器胶管应用领域进行竞争。起初开发环氧型ER ANX系列,之后开发更耐热的羧基型ER A413,后者的耐热性能优于AEM和HTAEM(见图8[21]),高低温压缩永久变形小于AEM和HT-AEM,但室温拉伸性能和耐低温性能都不如AEM和HT-AEM,抗焦烧性能不如HTAEM。

图8 175 °C×1 008 h老化后ER和AEM的拉伸性能保持率Fig.8 Tensile property retentions of ER and AEM after aging at 175 °C for 1 008 h

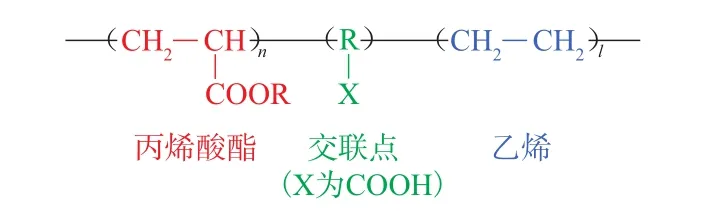

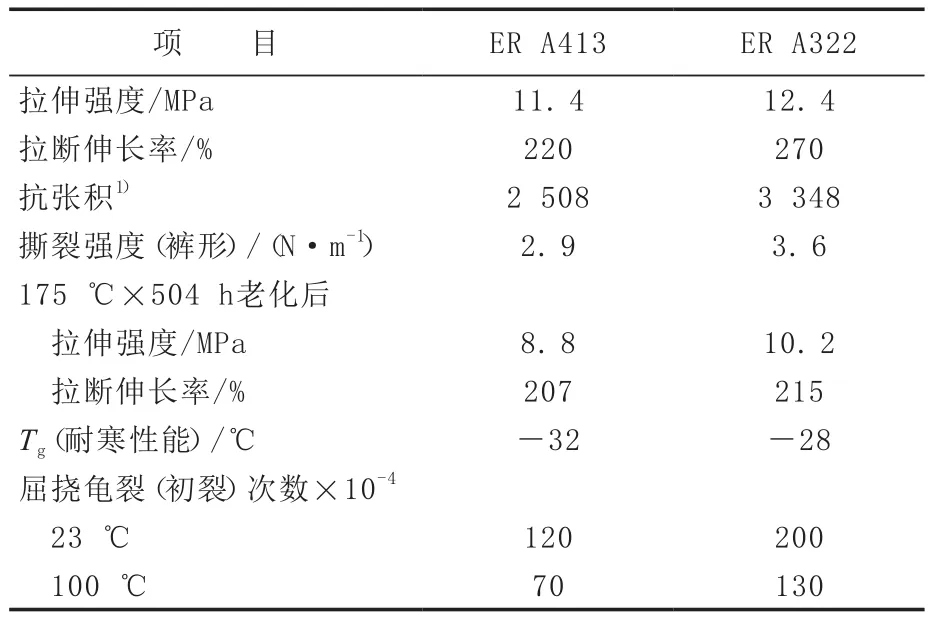

新开发的羧基型ER A322在分子结构上进行了调整(见图9),是ER A413的改进牌号。与A413相比,A322具有更高的拉伸强度和撕裂强度、更好的耐热性能和耐动态疲劳性能(见表8[22])。

图9 ER A322的分子结构Fig.9 Molecular structure of ER A322

表8 ER A322与ER A413的性能对比Tab.8 Property comparison between ER A322 and ER A413

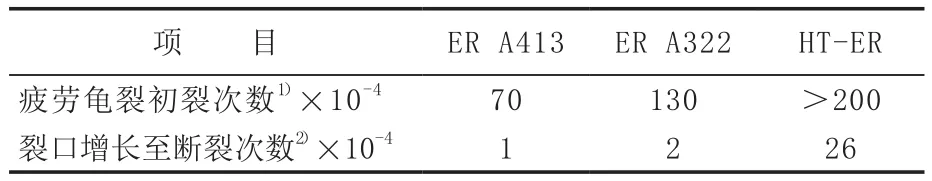

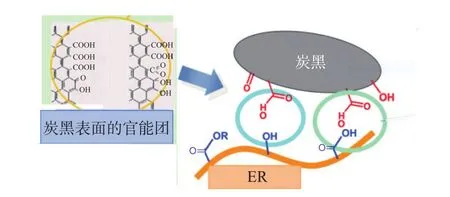

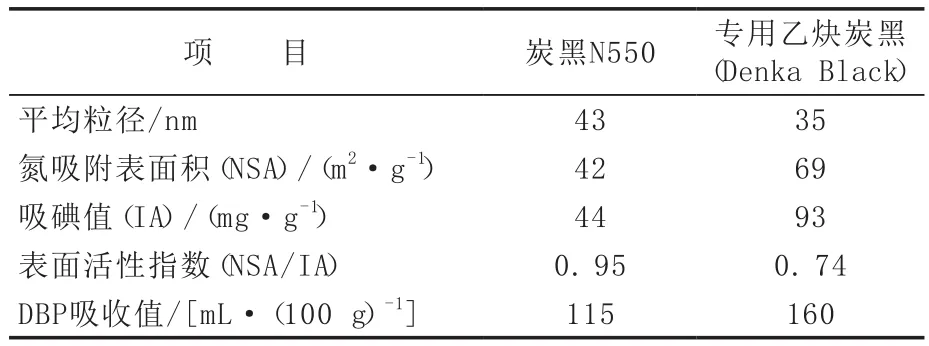

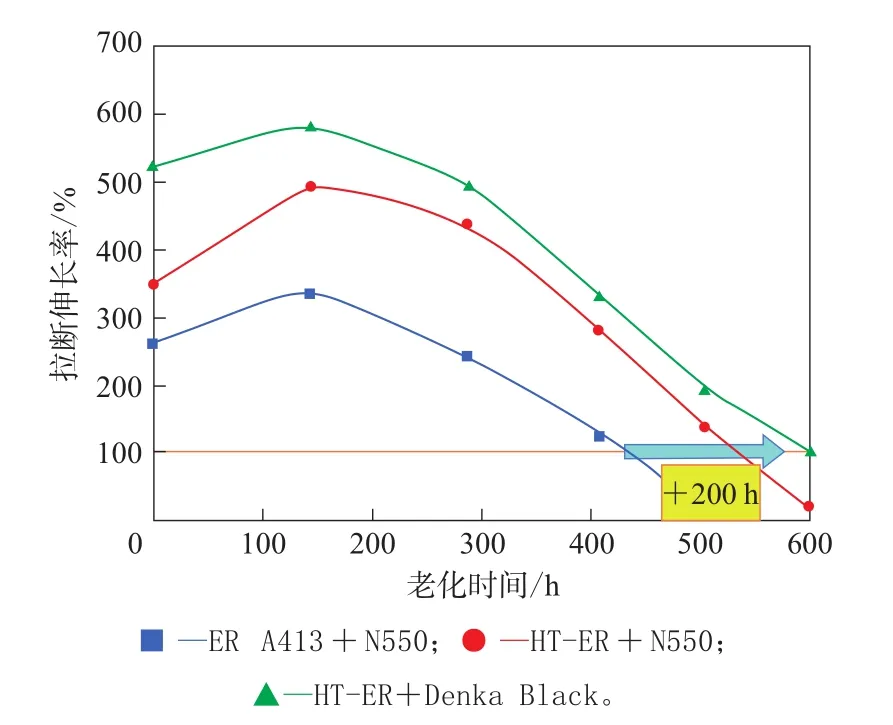

电气化学公司研发出更耐热的新品种——HT-ER,它具有突出的耐动态疲劳性能(如表9[23]所示),而且在高温环境下,炭黑官能团与ER官能团反应使ER发生热降解,导致其再交联和硬化(如图10[23]所示)。该公司开发了一种专用的乙炔法炭黑——Denka Black,它具有低表面活性(如表10[23]所示)。HT-ER的耐热性能与耐热性能突出的动态标准型ER A413相当,将炭黑换成Denka Black,由于降低了炭黑的热降解作用,HT-ER表现出更好的耐热性能(如图11[23]所示)。因此,电化公司期望在涡轮增压器胶管的一些部件中用HT-ER作为氟橡胶(FKM)和(甲基)乙烯基硅橡胶(VMQ)的替代品。

表9 ER A322与ER A413的动态疲劳性能对比Tab.9 Dynamic fatigue performance comparison between ER A322 and ER A413

图10 高温环境下炭黑促使ER发生的热降解Fig.10 Thermal degradation of ER arose from carbon black at high atmosphere temperature

表10 专用乙炔炭黑与炭黑N550的技术参数对比Tab.10 Technical parameter comparision between special acethylene black and carbon black N550

图11 190 °C下老化后ER拉断伸长率Fig.11 Elongations at break of ER after aging at 190 °C

3 乙烯-乙酸乙烯弹性体(EVM)

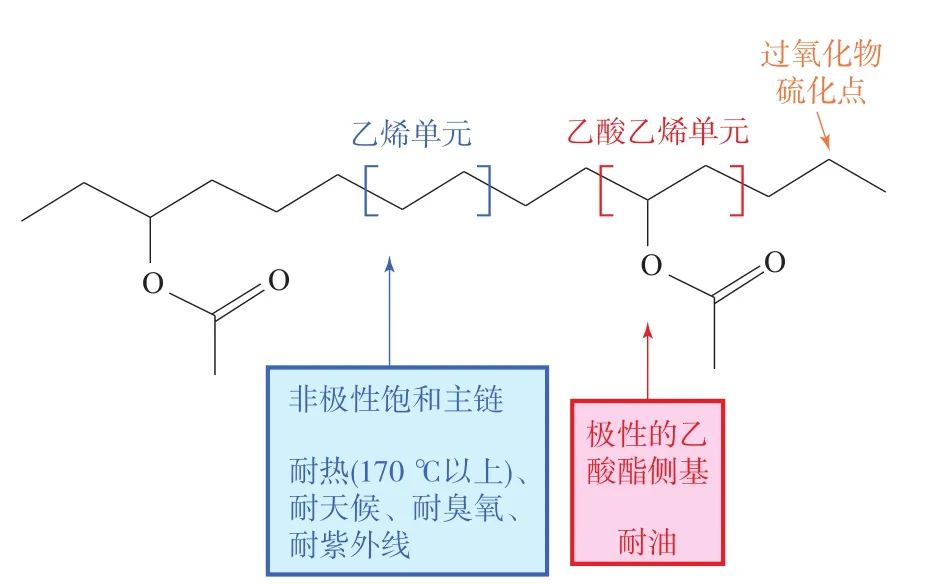

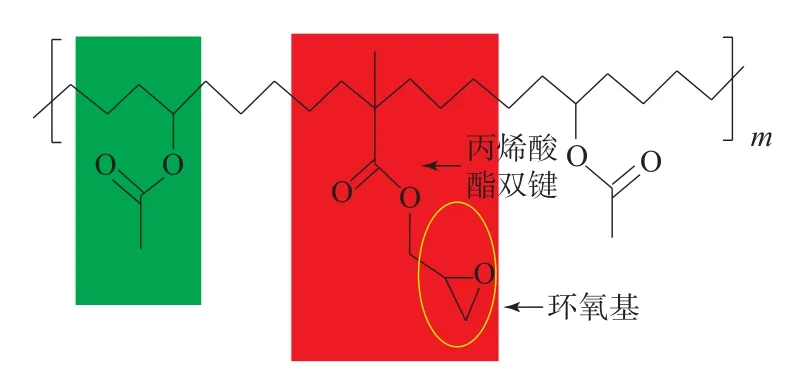

EVM是乙烯与乙酸乙烯的共聚物,原为德国拜耳公司开发(现已归阿朗新科公司),商品名Levapren(乙华平),按ASTM D 1418命名为EVM。EVM的化学组成与乙烯-乙酸乙烯共聚物(EVA)相同,但由于合成方法不同,二者差异明显。EVA是乙酸乙烯含量低(质量分数低于0.4)、支化度低而结晶度高的共聚物,属于塑料。EVM是乙酸乙烯含量高(质量分数为0.4~0.9)、支化度高的无定形共聚物,属于橡胶。EVM的分子结构见图12。

图12 EVM的结构和各单元作用Fig.12 Structure and unit roles of EVM

EVM的性能优点:(1)耐热老化性能优异,优于HNBR和EPDM,可在150 ℃下长期使用,最高工作温度可达175 ℃;(2)阻燃性能优异,无卤阻燃EVM胶料的氧指数可达38~42,且燃烧发烟量小、腐蚀性轻微、燃烧气体无毒;(3)耐油性能良好,相当于中高丙烯腈含量的NBR(丙烯腈质量分数为0.25~0.34);(4)耐天候性能优,仅次于EPDM。缺点是耐水性能差、门尼粘度低、易粘辊,而且通用型EVM只能用过氧化物硫化。

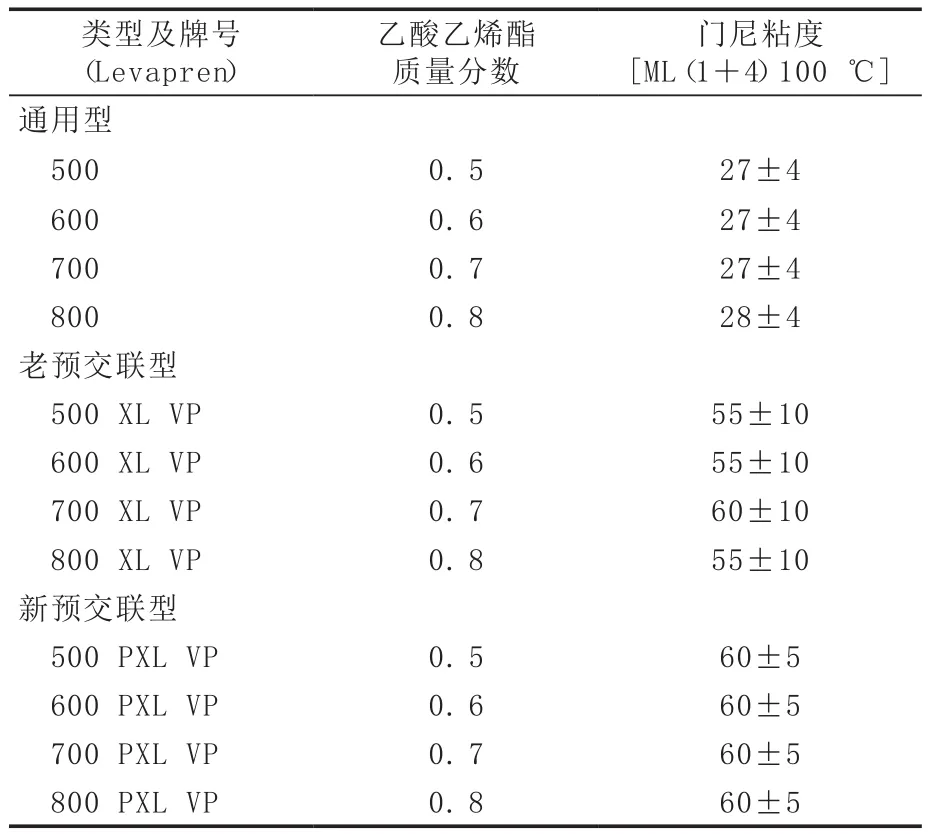

阿朗新科公司的通用型EVM(Levapren)共有8个牌号,乙酸乙烯酯质量分数为0.4~0.9,门尼粘度[ML(1+4)100 ℃]在20~38之间[24-25]。除了通用型EVM外,近年又开发了3种新型EVM。

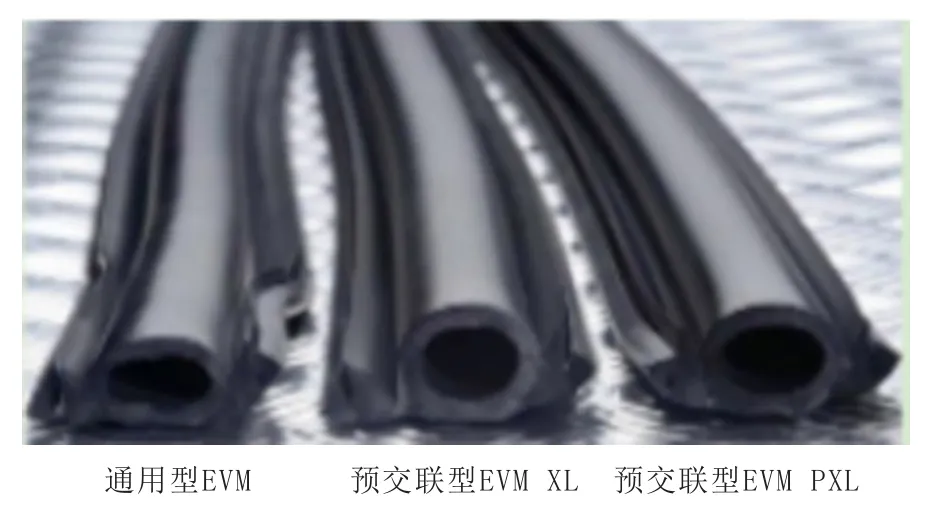

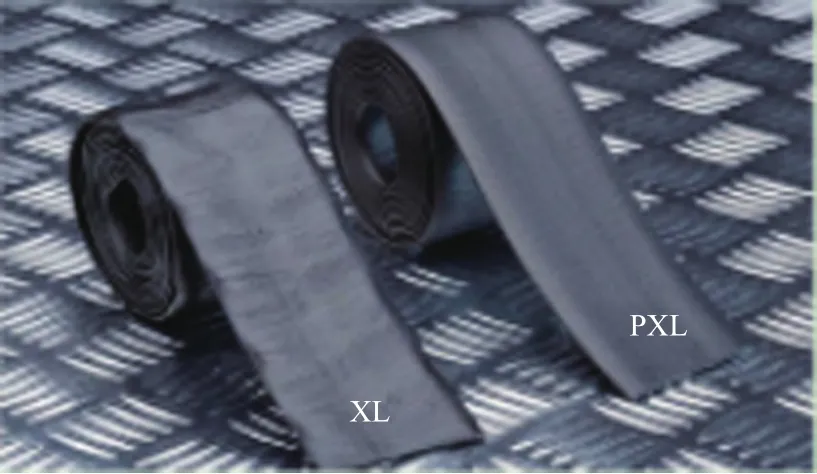

3.1 预交联型EVM

为改善通用型EVM门尼粘度低、工艺性能欠佳的缺点,1998年推出老预交联型EVM(Levapren)XL VP,2015年又推出新预交联型EVM(Levapren)PXL VP。EVM XL VP采用γ(60Co)辐照进行预交联,EVM PXL VP采用有机过氧化物通过双螺杆挤出机反应性挤出实现预交联[26]。通用型和预交联型EVM的门尼粘度如表11和图13[26-27]所示,可以看出,预交联型EVM的门尼粘度比通用型EVM大幅增大,而且新预交联型EVM的门尼粘度比老预交联型EVM稳定。

表11 通用型EVM和预交联型EVM的门尼粘度Tab.11 Mooney viscosities of regular and pre-crosslinked EVM

图13 通用型EVM和预交联型EVM的门尼粘度曲线Fig.13 Mooney viscosity curves of regular and pre-crosslinked EVM

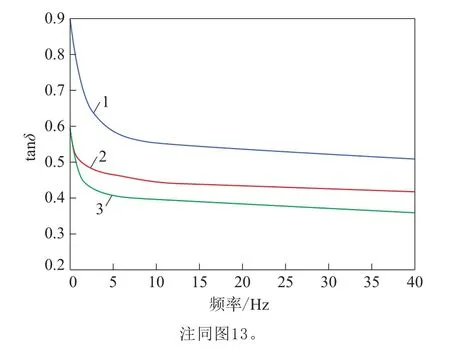

预交联型EVM生胶比通用型EVM生胶强度高,混炼、出片不易粘辊。图14[27]是橡胶加工分析(RPA)仪试验结果(tanδ为损耗因子)。由图14可以看出,通用型EVM 600的tanδ最大,加工性能最差。新预交联型EVM 600 PXL VP的tanδ最小,加工性能最好,优于老预交联型EVM 600 XL VP,主要是预交联工艺不同造成两者分子网络结构不同(见图15)[26],老预交联型EVM的分子缠绕比新预交联型EVM紧,因而加工性能不如新预交联型EVM。

图14 通用型和预交联型EVM生胶100 °C的tanδ-频率曲线Fig.14 Tanδ-frequency curves of regular and pre-crosslinked EVM at 100 °C

图15 预交联型EVM PXL VP与XL VP网络结构的差异Fig.15 Network structure difference between pre-crosslinked EVM PXL VP and XL VP

挤出试验表明,预交联型EVM PXL VP和XL VP的抗塌瘪性和挤出尺寸稳定性都比通用型EVM好 且 EVM PXL VP优 于 EVM XL VP(见 图16[27]),EVM PXL VP挤出物外观也优于EVM XL VP(见图17[27])。可以预计,过氧化物反应性挤出预交联的新型预交联EVM在挤出橡胶制品领域的应用将会扩大。

图16 新型预交联型EVM PXL VP 对挤出半成品稳定性和抗塌陷性的改善Fig.16 Improvment of stability and collapse resistance of extruded semi-finished product by new pre-crosslinked EVM PXL VP

图17 新型预交联型EVM PXL VP对挤出半成品表面光洁度的改善Fig.17 Improvment of surface smoothness of extruded semifinished product by new pre-crosslinked EVM PXL VP

3.2 环氧化EVM

3.2.1 环氧化EVM的牌号和性能

阿朗新科公司2017年推出了新型EVM——环氧化EVM,它是乙烯-乙酸乙烯-甲基丙烯酸缩水甘油酯的三元共聚物(见图18),甲基丙烯酸缩水甘油酯(Glycidyl Methacrylate,缩写GMA)是一个同时具有丙烯酸酯双键和环氧基的单体。环氧化EVM的乙酸乙烯质量分数为0.6,商业化产品的环氧基质量分数为0.029~0.031,牌号为Levapren NPG VP[28]。

图18 环氧化EVM的结构Fig.18 Structure of epoxidized EVM

环氧化EVM除了用过氧化物硫化外,还可以借助GMA上的环氧基进行非过氧化物交联。环氧化EVM对空气中的氧不敏感,可以无模硫化、热空气硫化、硫化罐硫化;在硫化过程中不会释放低分子物质(挥发性有机物、二氧化碳),不需二段硫化。与普通EVM相比,环氧化EVM的加工性能和耐热性能优,拉断伸长率和撕裂强度高,压缩永久变形小。

环氧化EVM还有一个特点:与过氧化物硫化和双酚硫化的FKM都具有良好的硫化粘合性能[29],与过氧化物硫化的FKM之间剥离力为1.8 N·mm-1,与双酚硫化的FKM之间剥离力为1.5 N·mm-1。环氧化EVM在燃油胶管领域用于FKM胶管的外层胶,是目前FKM/氯醚橡胶复合胶管的氟醚橡胶的强劲竞争对手。

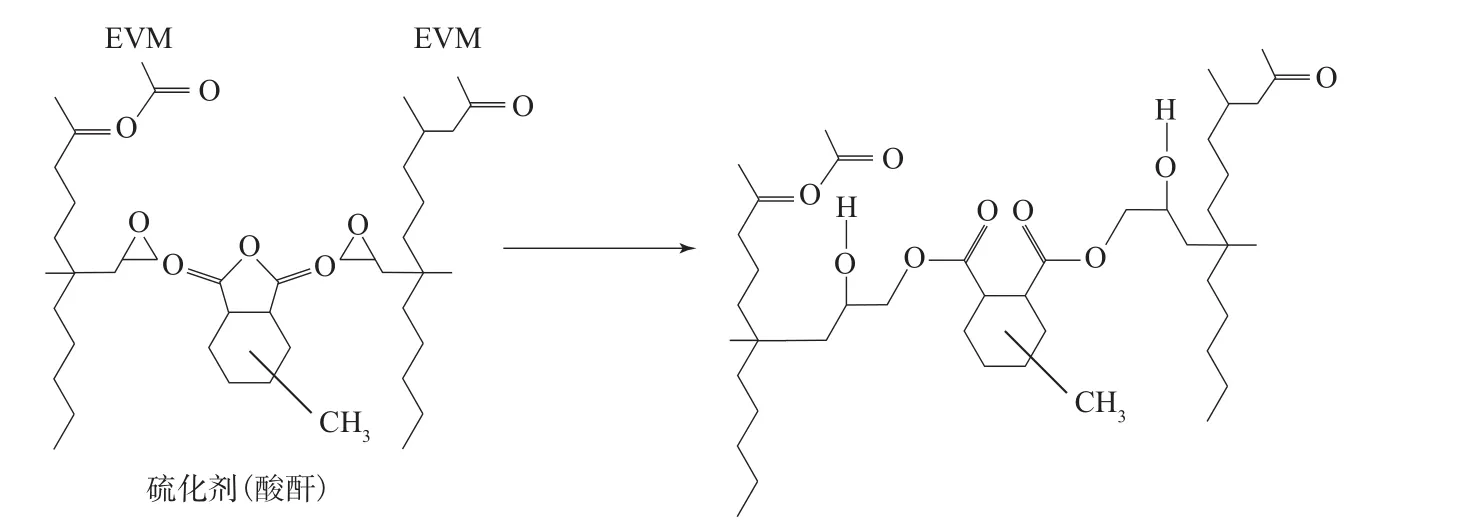

3.2.2 环氧化EVM的交联体系

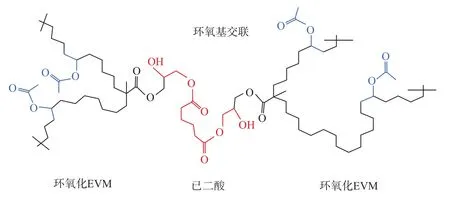

环氧化EVM既可采用典型的过氧化物交联,也可以采用亲核性物质进行选择性交联(Alternative crosslinking)。选择性交联系统的交联剂是二元羧酸(如己二酸、戊二酸)或酸酐[如甲基四氢苯酐(MTHPA)],促进剂是季膦盐(如十四烷基三己基溴化膦)或季铵盐[如四丁基溴化铵(Bu4NBr)][26,29-30]。图19显示在促进剂季膦盐催化下,酸酐(MTHPA)与GMA上的环氧基反应而实现EVM交联,图20是用己二酸交联的环氧化EVM。

图19 酸酐交联的环氧化EVMFig.19 Epoxidized EVM with anhydride cure

图20 己二酸交联的环氧化EVMFig.20 Epoxidized EVM with adipic acid cure

3.3 耐寒EVM

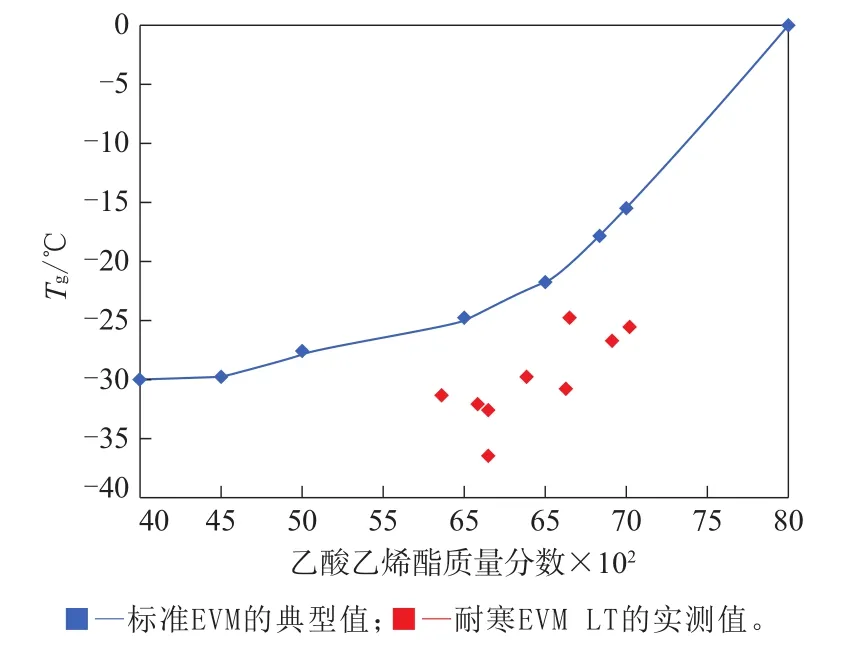

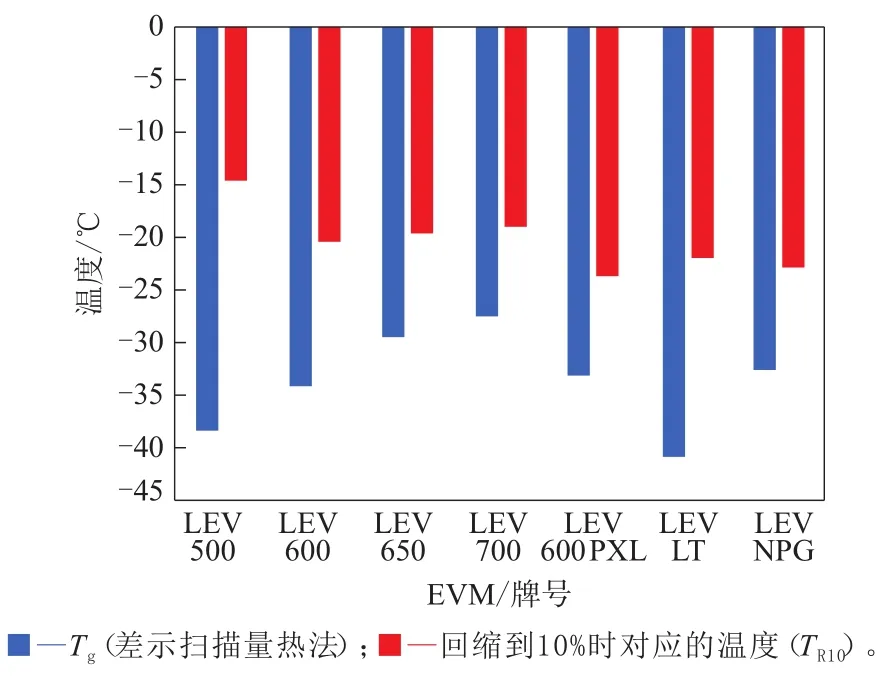

阿朗新科公司新开发的耐寒EVM(Levapren)牌号是(LEV) LT,是乙烯-乙酸乙烯酯-甲基丙烯酸酯的三元共聚物,其分子结构见图21[26]。甲基丙烯酸酯上的R基团降低其Tg,增大自由体积,而且起非抽出性增塑剂(内增塑剂)的作用。图22[26]显示在耐寒EVM LT的乙酸乙烯酯质量分数(0.60±0.08)范围内,其Tg与标准EVM的对比。由图22可见耐寒EVM LT的Tg降低了8~10 ℃。图23[26]为不同牌号EVM的耐寒性能。从图23可以看出,耐寒EVM LEV LT的耐寒性能最佳。图中通用型耐寒EVM LEV500,600,650,700的乙酸乙烯酯质量分数依次为0.50,0.60,0.65,0.70,耐寒性能随乙酸乙烯酯含量的增大而递减。其余3个牌号耐寒EVM的乙酸乙烯酯质量分数均为0.60。

图21 耐寒EVM LT的分子结构Fig.21 Molecular structure of low temperature EVM LT

图22 耐寒EVM LT与标准EVM的TgFig.22 Tg of low temperature EVM LT and regular EVM

图23 不同牌号EVM的耐寒性能Fig.23 Cold resistances of different grades of EVM

4 结语

随着应用市场对橡胶制品的性能要求不断提高,橡胶制品用特种弹性体的品种不断丰富、性能不断拓展,本文所述HNBR、丙烯酸弹性体和EVM只是众多高性能弹性体中的一部分。我国生产的特种弹性体已涵盖各大品种,但大多商业化产品属于通用型品种,许多高性能特种弹性体仍需进口或处于研发/试产阶段。相信在“十四五”规划的指导和广大科研工作者的不懈奋斗下,我国将会有更多高性能特种弹性体实现产业化,为生产高性能橡胶制品提供优质原料。