在气力输送弯管中炭黑的输送特性分析

2021-07-20李志华赵宪冰胡立皓

李志华,赵宪冰,胡立皓,苏 昕

(青岛科技大学 机电工程学院,山东 青岛 266061)

气力输送具有输送距离长、输送量大、输送过程密封而无污染等优点[1-3],被越来越多地应用在粉料输送工艺过程。

炭黑是橡胶行业应用最为普遍的原材料[4]。将气力输送应用在炭黑的输送过程中存在对输送管道,尤其是弯管内壁磨损严重以及能耗高等问题[5]。利用ANSYS Fluent软件对炭黑在不同弯径比δ(输送管道弯曲半径R与输送管道内径d之比)气力输送弯管内输送状况进行模拟分析,可以得到炭黑在不同δ输送弯管内运动状态和弯管内壁磨损情况。

1 模型建立和参数设定

1.1 固相颗粒运动方程

多相流的数值模型有两种,分别是欧拉多相流模型和拉格朗日离散相模型[6]。为了研究固相颗粒对输送管道内壁侵蚀情况需要考虑每个固相颗粒运动情况,本研究选择拉格朗日离散相模型[7]。

在拉格朗日离散相模型中,固相颗粒的运动遵循牛顿第二定律,在本研究的仿真工作中只考虑曳力的影响。

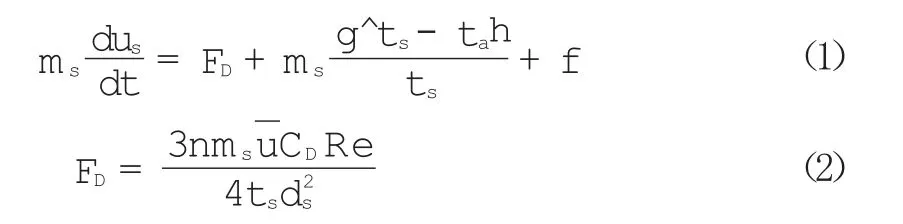

在拉格朗日坐标系下,力的平衡方程为:

式中:ms是固相颗粒质量,kg;us是固相颗粒速度,m·s-1;t是时间,s;FD是固相颗粒曳力,N;g是重力加速度,m·s-2;ρs是固相颗粒密度,kg·m-3;ρa是气相密度,kg·m-3;f是附加力,N;μ是气相分子粘度,mm2·s-1;是气相与固相颗粒相对速度,m·s-1;CD是曳力因数;Re是雷诺数;ds是固相颗粒直径,m。

1.2 气力输送物料参数及条件设定

在本研究的气力输送中固相为炭黑,其堆积密度为500 kg·m-3,炭黑呈固相颗粒状态,该固相颗粒可以看作均匀球形小粒,直径为2.5×10-3m,固相颗粒在d为0.1 m、材料为不锈钢的管道中输送,输送能力为2 000 kg·h-1;气相为空气,将气相看作牛顿流体,不可压缩,其密度为1.293 kg·m-3。考虑固相颗粒在流场中所受的阻力和重力,以及固相颗粒间、固相颗粒与管道内壁碰撞,设定固相颗粒与气相双向耦合,固相流动为定常流动,且在管道入口端均匀分布。

1.3 物理模型建立及边界条件设定

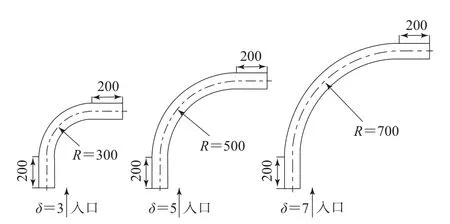

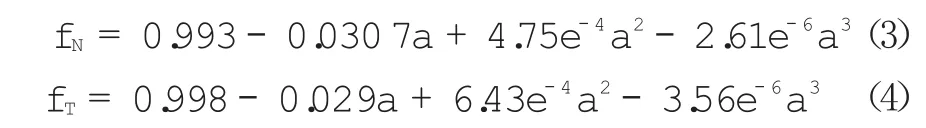

δ为3,5和7的气力输送弯管二维模型如图1所示。将3D模型导入Star ccm+,对模型进行网格划分,选择自动网格生成器,网格单元选择多面体网格。利用Fluent软件对气-固两相流模拟计算[8-9],选择标准K-ω湍流模型(K为湍流动能,ω为耗散率),使用DPM(Dispersion Phase Model)冲蚀模型,建立离散相与连续相双向耦合模型:入口边界条件选择速度入口,气相入口速度为18 m·s-1,出口条件设为自由出口,固相颗粒(离散相)入口方式为平射流,速度为18 m·s-1,质量流量为0.28 kg·s-1,直径函数为1.8×10-9,速度指数函数设为2.6。固相颗粒在输送弯管内壁的法向反弹函数(εN)和切向反弹函数(εT)设为多项式函数,函数定义式为式(3)和(4),冲击角函数采用分段线性定义。

图1 不同δ的气力输送弯管二维模型Fig.1 Two-dimensional models of pneumatic conveying elbows with different δ

式中,α为固相颗粒对输送弯管内壁冲击角。

2 仿真结果和数据分析

2.1 气力输送弯管内压力分布

3种δ的气力输送弯管内压力云图如图2所示。从图2可以看出,输送弯管弯曲部分的外侧内壁压力随着δ的增大而减小,δ为3时整个弯管弯曲部分的外侧内壁压力较大,δ为5和7时开始进入弯管弯曲部分的外侧内壁压力较大。

图2 不同δ的气力输送弯管内压力云图Fig.2 Nephograms of pressure in pneumatic conveying elbows with different δ

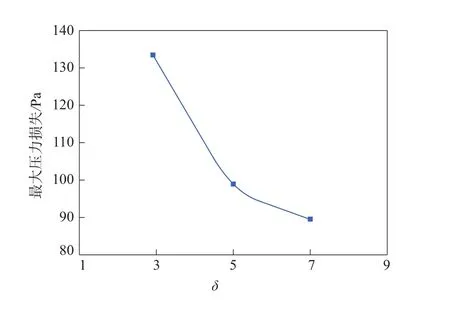

图3为3种δ的气力输送弯管内压力损失对比曲线。从图3可以看出,随着δ的增大,两相流压力损失减小,原因是两相流经过不同δ输送弯管时流动状态不同。当δ较小即为3~5时,输送弯管弯曲程度高,两相流速度方向发生急剧变化,两相流与管道内壁发生碰撞概率大,能耗高,压力损失大[10];当δ大于5时,两相流在输送弯管处的运动主要是沿着弯管外侧内壁滑动,两相流速度方向变化程度开始放缓,能耗降低,压力损失减小不明显。因此,输送弯管δ不小于5,就可以满足输送能耗低和压力损失小的要求。

图3 不同δ的气力输送弯管内最大压力损失对比Fig.3 Comparison of max pressure losses in pneumatic conveying elbows with different δ

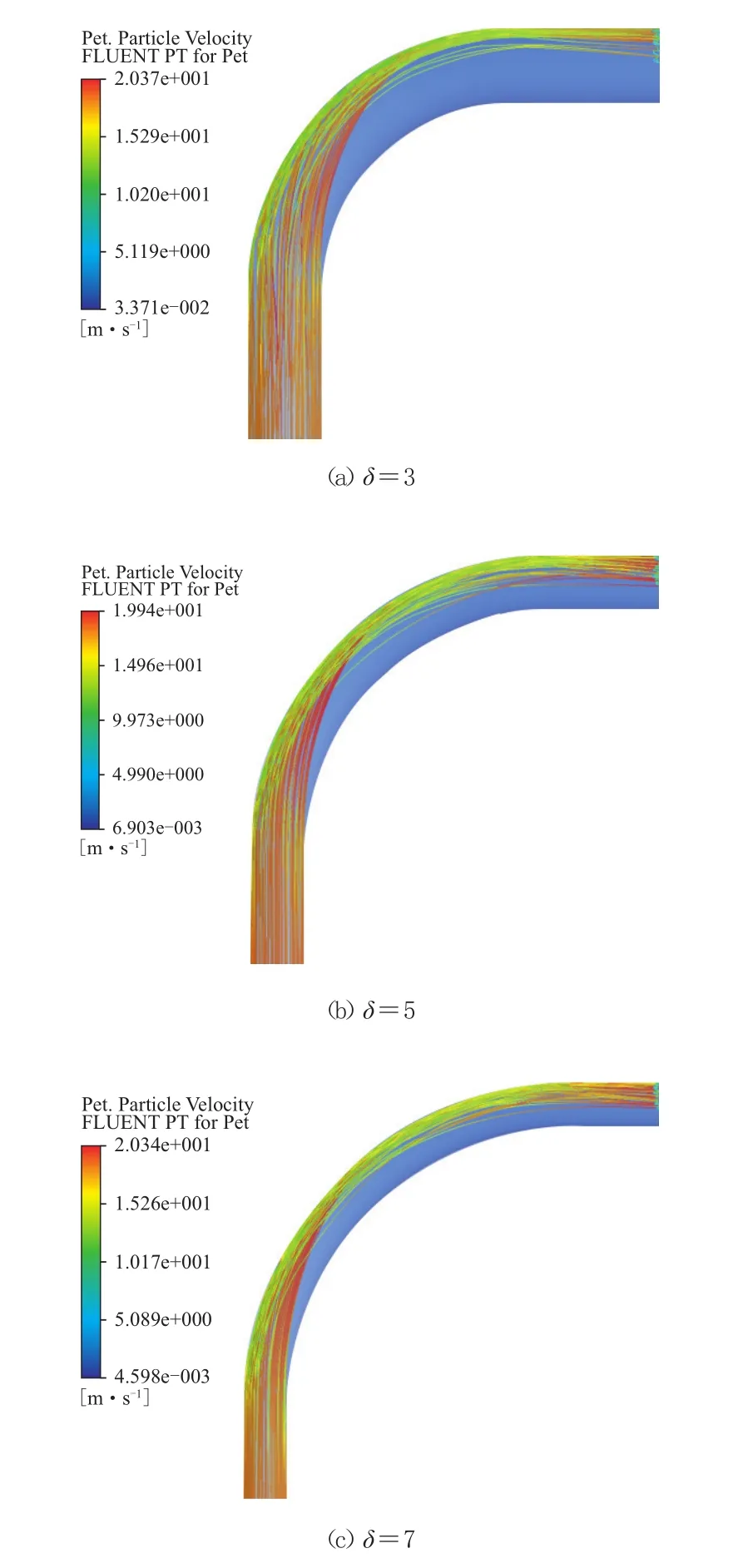

2.2 气力输送弯管内固相颗粒的运动速度分布

图4为3种δ的气力输送弯管内固相颗粒运动速度分布云图。从图4可以看出,随着δ的增大,输送弯管内固相颗粒最大速度呈先减小后增大的趋势。当δ从3增大到5时,固相颗粒在输送弯管内路程延长,能量损失增大,运动速度减小;当δ增大至7时,输送弯管内最大压力增大明显,使固相颗粒运动速度略有增大。

图4 不同δ的气力输送弯管内固相颗粒运动速度分布云图Fig.4 Nephograms of moving speed of solid parctiles in pneumatic conveying elbows with different δ

从图4还可看出,通过3种δ输送弯管的固相颗粒最大运动速度比进入输送弯管初始运动速度大,形成了中心运动速度大、周围运动速度小的速度剖面。这是因为当固相颗粒以一定初始运动速度进入输送弯管时在入口处会形成一定的压力,固相颗粒受到压力后会产生运动加速度,随着弯管内压力的降低,固相颗粒运动加速度相应减小,但固相颗粒依然处于运动加速状态;压力持续降低,运动加速度也持续降低直至降为零,此时固相颗粒运动速度不再增加,而是保持一个相对固定的值。对比图2和3发现,输送弯管内压力梯度和速度梯度的变化趋势基本上是相反的。

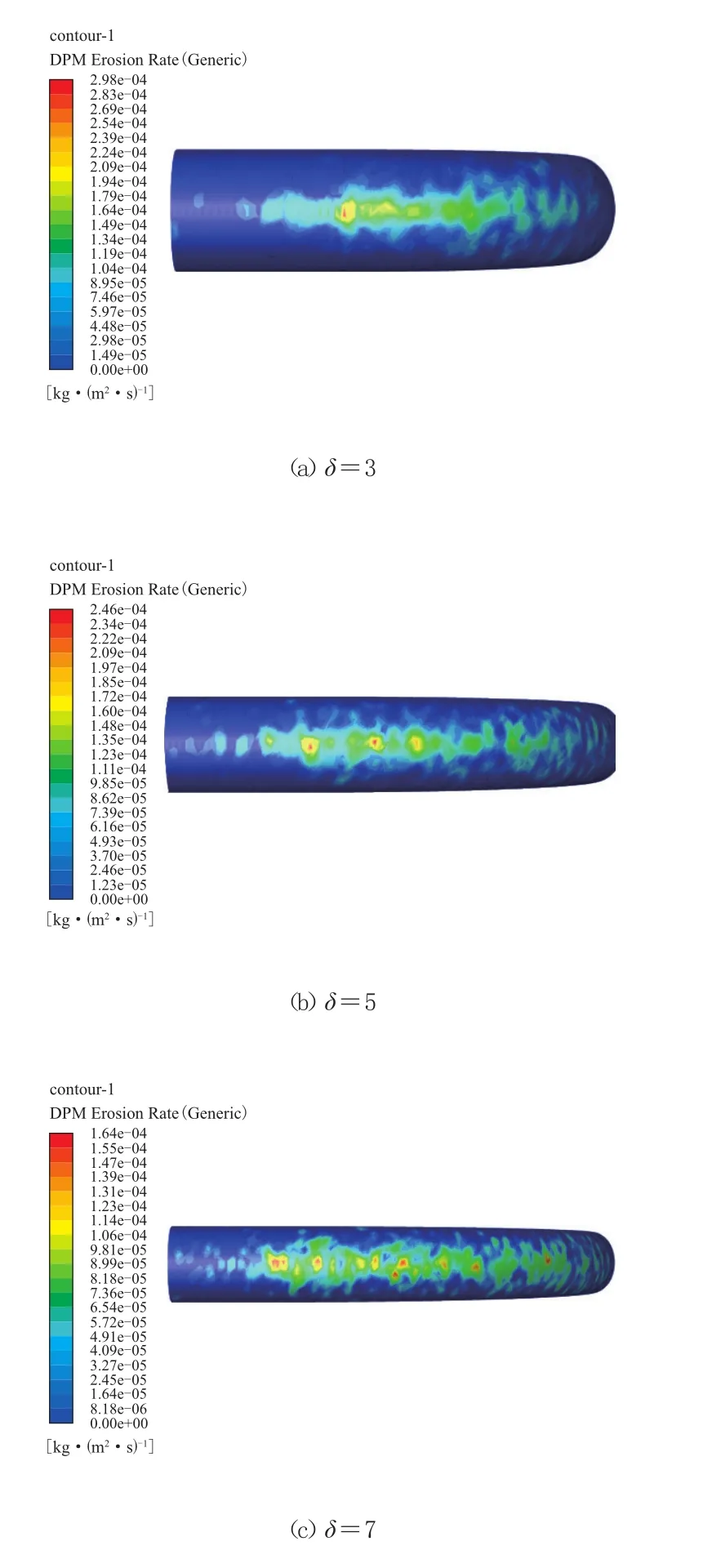

2.3 气力输送弯管内壁磨损程度分布

图5为3种δ的气力输送弯管内壁磨损区域云图。从图5可以看出,输送弯管内壁磨损区域主要分布在弯管外侧内壁[11-12],最大磨损区域出现在弯管中间外侧内壁。随着δ的增大,输送弯管内壁磨损区域有扩大趋势,但磨损程度明显降低,当δ为3时局部磨损程度明显比δ为5和7时要高。这是因为在输送弯管中间外侧流体速度最大,并且大量的固相颗粒会与管壁碰 撞后改变方向,故此处管壁受到的磨损最为严重。随着δ的增大,固相颗粒碰撞和摩擦产生的壁面磨损程度逐渐降低。δ为3,5和7时输送弯管内壁较大的磨损速率范围分别为2.83×10-4~2.98×10-4,2.34×10-4~2.46×10-4和1.55×10-4~1.64×10-4kg·(m2·s)-1,可以看出最大磨损速率随着δ增大而减小。固相颗粒在输送弯管中对内壁的磨损既有与管壁之间的摩擦磨损,又有与管壁碰撞产生的侵蚀[13-14]。由于本研究炭黑(固相颗粒)磨琢性较低,磨损的主要形式是摩擦磨损。炭黑在气力输送弯管中时,其颗粒由于惯性作用碰撞到管壁,一部分颗粒沿着弯管内壁滑动,另一部分则是由弯管内壁反弹到另一侧内壁。

图5 不同δ的气力输送弯管内壁的磨损区域云图Fig.5 Nephograms of wear areas on inner wall of pneumatic conveying elbows with different δ

3 结论

在输送能力和d相同的前提下对炭黑(固相颗粒)在气力输送弯管中的输送特性进行分析。选用不同的δ,通过仿真得到固相颗粒在输送弯管内的压力云图和运动速度云图以及弯管内壁磨损区域云图。δ较小的输送弯管具有较大的压力损失、较低的固体颗粒运动速度和较大的内壁磨损速率。分析认为,随着δ的增大,输送弯管内压力损失先急剧减小然后减幅放缓,固相颗粒运动速度先迅速增大然后增幅放缓,弯管内壁磨损程度逐渐降低。因此,选用较大δ既可以延缓固体颗粒对输送弯管内壁的磨损,又可以降低输送能耗。考虑到δ增大至5后输送弯管内压力损失和固相颗粒运动速度的变化不太显著,同时结合气力输送管道的实际布置要求,选取输送弯管的δ为5~7,这既可满足输送弯管内壁减磨和输送节能要求,又可满足输送工艺需求。