全钢载重子午线轮胎外观缺陷的原因分析及改善措施

2021-07-20王胜利岳智勇王冲锋

王胜利,岳智勇,王冲锋

(风神轮胎股份有限公司,河南 焦作 454003)

全钢载重子午线轮胎的外观缺陷比较常见,经过修饰后缺陷依然明显可见,严重影响轮胎的外观品质,给公司信誉及客户信任度造成不良的影响[1-3]。

目前各轮胎企业全钢载重子午线轮胎的外观缺陷大同小异,主要有外观色差、胶边大、胎侧缺胶等,因各企业的生产设备精度和工艺条件不同,对轮胎外观质量有不同的影响[4-6]。

本工作根据多年现场经验,对全钢载重子午线轮胎的外观缺陷进行原因分析并加以改善,以提高成品轮胎外观的一次合格率和品质,降低成品轮胎的缺陷率。

1 外观色差

1.1 原因分析

(1)在模具组装或维修中,未对模具侧板进行防护,易造成模具侧板损伤,即使损伤模具侧板经打磨处理,轮胎外观也易出现明显差异;

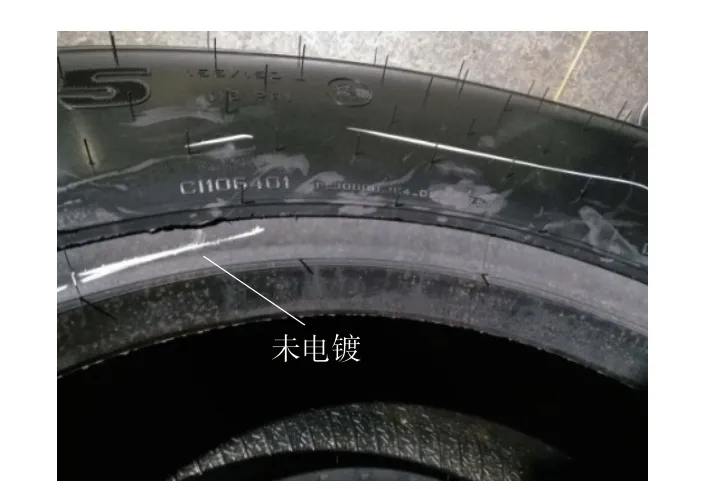

(2)模具侧板电镀而下钢圈和花纹块模具未电镀易造成轮胎外观色差,如图1所示;

图1 外观色差

(3)模具喷涂特氟龙涂料工艺操作不当,或特氟龙涂料使用时间过长出现脱落现象,导致轮胎外观出现明显差异[7]。

1.2 改善措施

(1)在模具组装或维修时,对模具侧板进行防护,避免造成模具侧板损伤;

(2)将模具侧板损伤部位打磨处理,并清洗全部未电镀组件,以确保模具整体光泽度一致;

(3)将特氟龙涂料喷涂工艺改为自动喷涂,确保涂层厚度一致,并根据使用情况制定特氟龙涂料喷涂周期。

2 胶边大

轮胎胶边大缺陷主要包括扇形块胶边、胎圈胶边和胎肩胶边等[8-9]。

2.1 扇形块胶边

2.1.1 原因分析

扇形块胶边常出现在轮胎与模具扇形块结合面对应处,其主要产生原因如下:

(1)扇形块边部受到损伤或有油污;

(2)扇形块存放不当而变形;

(3)扇形块间隙未调整到位(见图2),造成一块或多块扇形块胶边大(见图3),影响轮胎动平衡测试数据。

图2 扇形块间隙大

图3 扇形块胶边大

2.1.2 改善措施

(1)组装时确保扇形块边部清洁;

(2)扇形块使用专用桶存放,并定期进行维护保养;

(3)松动扇形块螺丝,调整扇形块间隙,并逐个紧固螺丝,用专用塞尺逐个测量扇形块间隙,控制间隙在0.02 mm以内。

2.2 胎圈胶边

2.2.1 原因分析

模具和钢圈配合不当或变形,导致胎圈胶边(见图4),其主要情况如下:

图4 胎圈胶边

(1)下钢圈存放不当造成下钢圈挤压变形;

(2)模具组装或维修时侧板与钢圈配合处损伤造成其间隙超标(见图5),从而导致胎圈胶边;

图5 侧板与钢圈间隙超标

(3)下钢圈下部与侧板之间锈蚀严重或有杂物。

2.2.2 改善措施

(1)下钢圈存放中严禁受到挤压;

(2)模具组装时使用配套的侧板和钢圈,并用塞尺测量侧板与钢圈配合处间隙,确保间隙不大于0.03 mm,如发现边部损伤或间隙超标应及时维修,确保侧板与钢圈配合正常;

(3)下钢圈与侧板组装时确保无杂物或锈斑现象。

2.3 胎肩胶边

2.3.1 原因分析

胎肩胶边(见图6)常出现在1个或2个扇形块与模具分型面对应处,其主要产生原因如下:

图6 胎肩胶边

(1)上环与上盖预载量高度偏小;

(2)中模套耐磨板厚度磨损超标;

(3)硫化机合模力偏小或硫化机上固定板出现变形;

(4)扇形块未按顺序号组装,或模具组装时各组件定位精度不达标,如图7所示。

图7 胎肩定位精度不达标

2.3.2 改善措施

(1)在上环与中模套中间部位增加调整垫;

(2)用塞尺测量耐磨板磨损情况,如出现2块以上磨损超标,须更换全部耐磨板;

(3)调节合模高度,调整合模力大小,矫正上固定板,确保定位精度在0.03 mm以内;

(4)扇形块严格按照顺序号进行组装。

3 胎侧缺胶

胎侧缺胶为在轮辋装配线和胎面花纹起点之间出现的凹陷明疤或裂口现象。

3.1 侧板排气孔堵塞造成的胎侧缺胶

3.1.1 原因分析

(1)模具使用材料为45#钢,侧板排气孔内径为0.6 mm,长度为12.05 mm,成品轮胎在出锅瞬间易将胎侧排气孔部位胶料撕裂;

(2)胎侧胶料弹性差,易撕裂;

(3)侧板排气孔易被管道内锈蚀物堵塞[10]。

3.1.2 改善措施

(1)将模具侧板排气孔内径由0.6 mm改为0.8 mm;

(2)适当调整胎侧胶的拉断伸长率,提高胶料抗撕裂能力;

(3)上机前逐个排查模具侧板排气孔,确保排气孔全部畅通。

3.2 胶料不足造成的胎侧缺胶

3.2.1 原因分析

(1)模具下侧板出现油污、水分或隔离剂;

(2)胎坯存放环境温度过低,影响胶料在硫化过程中的流动性,造成缺胶现象;

(3)胶料接头未粘贴好;

(4)胎侧胶有熟胶疙瘩;

(5)胎侧胶口型板尺寸不达标,如太窄或太薄。

3.2.2 改善措施

(1)装锅前对胎坯或模具侧板进行检查,确保侧板清洁;

(2)胎坯存放环境温度不得低于22 ℃,如存放区温度过低,可单独设立胎坯烘房,对胎坯进行预热处理;

(3)确保各胶料接头无开裂现象;

(4)挤出部件由专人检查,有熟胶疙瘩时及时处理;

(5)修正口型,确保胎侧尺寸和挤出质量。

3.3 设备问题造成的胎侧缺胶

3.3.1 原因分析

(1)硫化二次定型压力过高,使胎侧表面局部焦烧;

(2)外压止回阀损坏,蒸锅冒汽或外压冷凝水回流溅到侧板上;

(3)模具未定期拆卸清洗,上气孔堵塞导致胎侧缺胶。

3.3.2 改善措施

(1)控制好二次定型压力和模具温度;

(2)外压止回阀损坏后应及时更换或关闭阀门装锅,合模后再打开,避免合模过程中有水溅到侧板上;

(3)发现胎侧模具上气孔不通时应及时清理模具,并根据模具使用时间定期清洗。

4 外喷涂试验

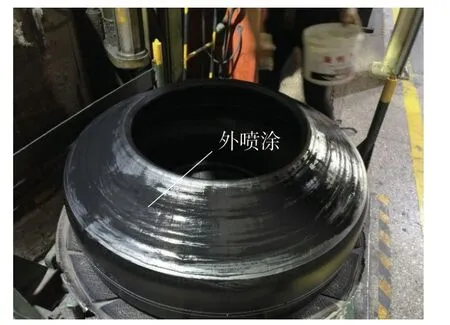

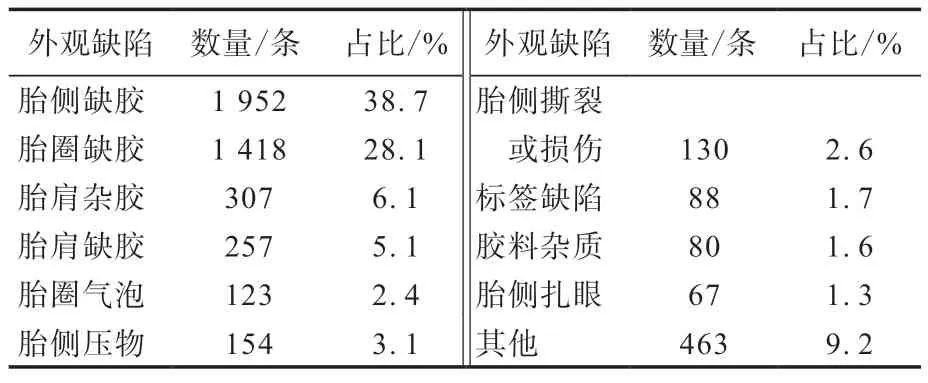

统计公司生产的5 040条全钢载重子午线轮胎,胎侧缺胶缺陷占比为38.7%,位居轮胎外观缺陷的第1位(见表1)。在外观缺陷未彻底解决前可使用临时措施:将外喷涂剂均匀喷洒在胎坯的上下表面(见图8),胎坯晾干后装锅,确保轮胎外喷涂剂与橡胶的粘合,在硫化过程中可提高胶料的流动性,从而降低成品轮胎的外观缺陷率。

图8 胎坯外喷涂

表1 轮胎外观缺陷类型及占比

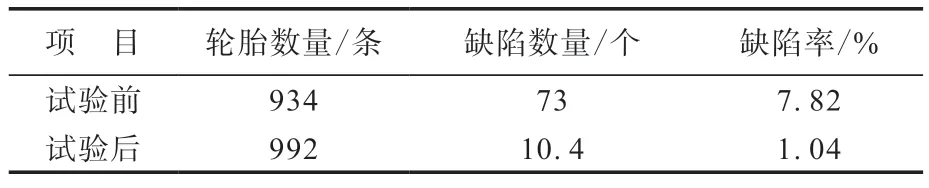

试验表明,使用外喷涂剂前后成品轮胎外观缺陷率分别为7.81%和1.04%(见表2),使用外喷涂剂后成品轮胎外观缺陷率明显下降。经硫化班组及质量部跟踪结果表明,成品轮胎外观质量显著提高,轮胎外观一次合格率由90.5%提升到96.6%,提高了成品轮胎外观质量。

表2 使用外喷涂剂前后成品外观轮胎缺陷率对比

5 结语

分析全钢载重子午线轮胎外观缺陷的主要原因,从轮胎的工业化设计、工艺参数和设备精度等各方面进行改善,并进行现场外喷涂试验,减少了全钢载重子午线轮胎的外观缺陷,提高了成品轮胎外观的一次合格率,确保了成品轮胎的外观质量。