凝固剂浸渍法乳胶管的生产工艺

2021-07-20熊刚强

匡 纯,熊刚强

(中国化工株洲橡胶研究设计院有限公司,湖南 株洲 412003)

随着医疗卫生事业的发展和健身热的兴起,乳胶管的需求量越来越大,对其外观及性能的要求也越来越高,从而对乳胶管的生产工艺也提出更高的要求[1-4]。

本工作介绍凝固剂(以氯化钙、陶土为主要成分)浸渍法(也称为离子沉积法)生产厚壁乳胶管[5-6]的工艺。

1 配料

配料工序分为浸渍用配合胶乳(简称胶乳)配制和凝固剂配制。

1.1 胶乳配方

浸渍用胶乳配方如下:天然胶乳 100,硫黄0.75,促进剂TMTD 0.5,氧化锌 0.3,防老剂264 1,酪素 0.3,氢氧化钾 0.2。

胶乳的总固形物质量分数控制在0.48~0.54,粘度小于60 mPa·s。总固形物含量和粘度过高可以加快胶乳的沉积速度,但易使胶乳的液面(即胶面)结皮,胶乳难以消泡,因此本工作采用高总固形物含量、低粘度的胶乳。胶乳的pH值需控制在9.5~10.5之间,氯仿值控制在3中以下。pH值过高可提高胶乳的稳定性,但影响其沉积成膜。氯仿值过高会影响胶乳的稳定性,造成产品脱水。

1.2 凝固剂配方

浸渍用凝固剂配方如下:氯化钙 18~24,陶土 22~32,水 44~60,氯化锌 0~1.2,正丁醇 0.5~1.0。

浸渍法生产乳胶管对凝固剂的要求为:氯化钙质量分数控制在0.19~0.23,附着量控制在0.072~0.084 g·cm-2。氯化钙含量太低,胶凝速度太慢,胶凝时间将延长;氯化钙含量太高,产品中钙离子含量高,会影响产品性能,对产品的硫化也有迟延作用。如要减小产品中钙离子含量则需延长后工序浸热水和清洗泡水的时间,加重了后工序负担。模型上凝固剂附着量太小,会影响胶凝速度,从而延长胶凝时间和影响脱模;凝固剂附着量太大,模型浸凝固剂后、浸胶乳前,凝固剂无法在模型上附着而下滑,污染浸渍胶乳,同时使产品厚薄不均。

2 主要工艺过程

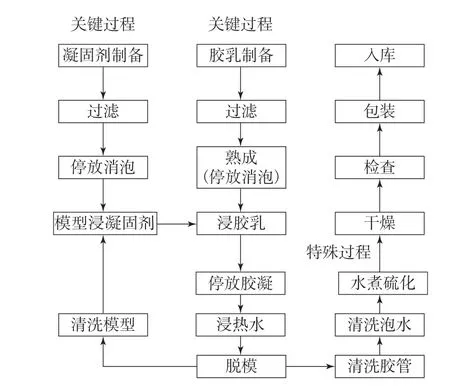

浸渍法乳胶管的生产工艺流程如图1所示。

图1 乳胶管生产工艺流程

2.1 浸渍操作

浸渍操作包括浸凝固剂、浸胶乳和浸热水。其过程为:先将模型浸入凝固剂中,再将附着有凝固剂的模型浸入胶乳中,停放凝胶后,再浸热水。

2.1.1 浸凝固剂

浸凝固剂前要将模型清洗擦干,以免出现模型浸凝固剂不均匀的现象。生产中每隔一定时间要对凝固剂进行搅拌,以免凝固剂中的陶土与水分层造成凝固剂不均匀。搅拌时应轻微缓慢,以免产生气泡。

2.1.2 浸胶乳

浸胶乳的关键是控制好胶乳温度和浸胶乳的速度。

2.1.2.1 胶乳温度的控制

胶乳温度上升可加速胶乳沉积,但也会加快胶乳预硫化过程,使氯仿值快速上升和引起胶乳不稳定,同时使胶面结皮速度加快。故在浸胶乳作业时须采取冷却降温的办法,将胶乳的温度控制在20~30 ℃之间。

2.1.2.2 浸胶乳速度的控制

浸胶乳时要注意模型下浸和上提的速度及附着有凝固剂的模型浸入胶乳前的停留时间等条件对浸渍操作的影响。即使是浸渍同一种胶乳,如果条件控制不好,乳胶管也会存在很大差异。如果模型操作速度太快,会产生浸渍表面不均匀,特别是有色乳胶管,即使胶乳沉积量相差很小,乳胶管颜色也有很大的区别。浸胶乳时要控制模型下浸速度,模型进入胶面时不能在胶乳中激起气泡,当模型接触胶面时下浸速度要缓慢,之后稍快。在整个浸胶操作中要保持下浸速度连续一致,不能中途停顿,以免产生线状气泡(线圈泡)。模型上提速度也须控制,如果上提速度太快,乳胶管表面附着有大量未胶凝的胶乳,产品离开胶面后未胶凝的胶乳会往下流,造成产品表面有流痕、皱皮、厚薄不均现象;上提速度太慢会造成乳胶管两端直径相差太大。因此,模型上提速度应低于未胶凝胶乳从模型上往下流的速度。

2.1.3 浸热水

胶乳中含有大量的非橡胶成分,有一些是水溶性非橡胶成分。采用凝固剂浸渍,湿凝乳胶管中的非橡胶成分更多。为提高产品质量,降低乳胶管的吸水率和提高乳胶管的弹性及拉力,可采用热水沥滤的方法除去水溶性非橡胶成分。即将模型连同其表面上的湿凝乳胶管一起浸入70 ℃以上的热水中,使湿凝乳胶管中的非橡胶成分和凝固剂尽可能除掉,以提高乳胶管的耐老化性能,降低乳胶管的吸水性。同时湿凝乳胶管在热水中脱水定型,半成品干燥时间可以缩短。沥滤时间控制在8~30 min为宜,具体时间视乳胶管的技术要求及管壁的厚度而定。一般性能要求越高、管壁越厚,则沥滤时间越长。浸热水的时间须加以控制,湿凝乳胶管离开胶面后不要急于浸入热水中,要待湿凝乳胶管表面成膜后,方可浸入热水中,否则水将引起湿凝乳胶管表面破坏而形成破皮、花斑,影响乳胶管外观。湿凝乳胶管离开胶面至浸入热水中的停留时间一般为1.5~8 min,如果停留时间过短,湿凝乳胶管表面成膜不好,浸入水中将引起湿凝乳胶管表面破坏而形成破皮、花斑;如果停留时间过长,也将引起湿凝乳胶管脱水形成破皮。停留时间与胶乳的氯仿值有关,胶乳氯仿值越低,湿凝乳胶管表面越易成膜且不易脱水,成膜时间短;胶乳氯仿值越高,湿凝乳胶管表面越不易成膜且易脱水。胶乳氯仿值高时,要求湿凝乳胶管在空气中停留时间越短越好,否则将造成湿凝乳胶管表面脱水,但因不易成膜,又要求湿凝乳胶管在空气中的停留时间越长越好,导致湿凝乳胶管表面脱水了还未成膜,胶乳也不能继续使用,须想办法把胶乳氯仿值调小,以保证湿凝乳胶管浸入热水时既已成膜好又未脱水。因此,控制胶乳氯仿值对乳胶管的生产至关重要。

2.2 脱模

采用手工湿脱(产品附在模型上未干燥,还粘有少量水时脱模)的方法进行脱模。浸完热水后便开始脱模,此时模型上的凝固剂与水是最好的隔离剂和润滑剂,脱模简单、容易。脱模前要把下滑的乳胶管尾部剪掉,因为下滑部分已形成真空且在大气压的作用下被压扁变形。剪掉乳胶管尾部的另一个目的是为乳胶管脱模留一个进气口,以免脱模时乳胶管里面形成真空,造成乳胶管在大气压作用下变形。同时脱模要及时,否则湿凝乳胶管在空气中停留时间太长,水分流失或挥发,致使脱模时模型与乳胶管之间的摩擦因数增大造成脱模困难,使乳胶管损坏或变形。

2.3 清洗泡水

对湿凝乳胶管清洗的目的是除去乳胶管内壁上的陶土,其方法一般是采用高压水冲洗乳胶管内腔。泡水的目的是除掉湿凝乳胶管中的残余氯化钙及其他水溶性非橡胶成分,一般泡水时间控制在2 h以上。从除掉湿凝乳胶管中的残余氯化钙及其他水溶性非橡胶成分的目的考虑,泡水时间越长越好,但泡水时间长短和水温高低对乳胶管的硬度及有色乳胶管的颜色深浅有影响,应根据乳胶管的性能与颜色要求作适当的调整。泡洗乳胶管要采用流动水,且水温控制在25~35 ℃之间。

2.4 硫化

硫化操作与乳胶管的物理性能有密切的关系,硫化温度和时间都会给乳胶管的内在性能带来影响,因此要严格控制乳胶管的硫化条件,在确定硫化工艺时不仅要根据配方及物理性能要求,还要考虑前工序(配料、浸胶乳、浸热水等)的工艺条件而确定。本工作采用凝固剂浸渍法生产乳胶管,推荐采用水煮硫化法(也称为热水硫化法)硫化。该方法不仅可以使半成品得到硫化,同时还可使半成品内残余氯化钙等非橡胶成分在热水中被充分去除,既使乳胶管清洁卫生,又提高了乳胶管的耐老化性能。另外,水煮硫化法还有以下优点:在水中硫化不发生氧化;乳胶管与热介质紧密接触,且硫化温度易控制,可以得到均一的硫化效果。如果乳胶管对伸长率和柔软性有较高的要求,可以考虑用热空气硫化法进行生产,该方法与干燥方法相似,只是温度控制范围和时间不一样。

由于硫化温度对成品乳胶管特别是艳色乳胶管的外观色泽有很大影响,在硫化操作中要控制好每批乳胶管的硫化温度,将硫化温度波动控制在5 ℃之内。若硫化温度偏高,会使乳胶管色泽变深,造成每批乳胶管有色差。水煮硫化温度一般控制在95 ℃左右,硫化时间一般控制在2 h左右。硫化时每批乳胶管不能太多且须摆放整齐以免造成挤压变形,同时要把乳胶管全部压入水面之下,避免同批乳胶管硫化不均匀。

2.5 干燥

湿凝乳胶管水分含量较大,需经干燥处理除去水分后才能制得成品,并保证成品的储存寿命及达到物理性能要求。干燥在乳胶管生产中至关重要,它对乳胶管的物理性能影响也较大,因为干燥同时也起着硫化作用。乳胶管干燥时要特别注意干燥程度,干燥过度就会出现乳胶管过硫老化等不良现象;干燥不完善就会造成产品收缩、变形、外观不挺等缺陷。干燥过程实际上也是半成品的定型过程,干燥程度不一样,半成品收缩率也不同,如果一批产品的干燥程度相差较大,则该批产品的尺寸也将相差较大。对尺寸规格要求比较严格的产品应该着重注意干燥程度。

乳胶管干燥可分为3个阶段。第1阶段是乳胶管快速失水阶段。该段干燥温度不宜太高,温度太高会使乳胶管表面急速干燥或硫化,而阻碍了乳胶管内层水分的蒸发。第2阶段是干燥速度下降的阶段。因为该段的沉积物表面开始逐渐形成一层能降低透气性的结构,阻碍了水分的挥发。第3阶段是按非常慢的恒定速度干燥的阶段。乳胶管干燥的3个阶段决定乳胶管干燥的效果,前2个阶段可以在一个烘房完成,一般采用50 ℃左右的低温进行长时间干燥,效果较好,所以也叫低温干燥阶段。干燥时间根据管壁的厚度而定,管壁厚度大,干燥时间长,管壁厚度小,干燥时间短,干燥时间一般控制在2~4 h。第3阶段须单独干燥,温度控制在65 ℃左右为宜,干燥时间根据管壁的厚度而定,一般为8~14 h。如果胶乳中加有促进剂ZDC,干燥时间可以缩短1~2 h。

在干燥过程中,温度、湿度和空气流速非常重要,尤其在干燥厚壁乳胶管时,在温度高、湿度低、空气流速较快的情况下,水煮硫化后的乳胶管表面易结膜,阻碍干燥的继续进行,且易产生龟裂。比较合适的条件为:温度 50~70 ℃,相对湿度50%~60%,空气流速适当控制。

2.6 表面处理

乳胶管干燥出来后比较粘,这是因为胶乳中的主要成分橡胶发生氧化反应,导致羟基、羧基等极性基团增多从而发粘。不仅乳胶管之间互相粘连,易粘灰尘和杂质,有损乳胶管外观,停放一段时间还会出现喷霜现象,耐老化及耐化学腐蚀性能较差,颜色也达不到理想效果。为了防止乳胶管表面发粘和喷霜现象,改善其外观色泽、使用性能、耐老化及耐化学腐蚀性能,本工艺增加一道重要的表面处理工序。

表面处理方法有物理处理法和化学处理法,最常用的物理处理法是涂隔离剂,隔离剂一般采用滑石粉、云母粉、硬脂酸锌、白艳华CC和硅油等。但是涂隔离剂无法改变乳胶管的喷霜现象,对色泽的改善效果也是暂时的。所以,本工艺乳胶管表面处理采用化学处理法。其基本原理是次氯酸钠和盐酸与橡胶在乳胶管的表面进行氯化反应,形成高硬度的非粘性氯化橡胶层,该氯化橡胶层可防止乳胶管表面发粘、喷霜,还可调整乳胶管表面的色泽。具体操作方法是利用均匀分散在水中的漂白粉或次氯酸钠与盐酸反应制得氯水,乳胶管在氯水中进行氯化处理。也可直接用罐装的氯气按需要量注入水中,制得氯水溶液。

采用次氯酸钠与盐酸反应配制氯水溶液的方法为:在100 kg水中加入0.4 kg盐酸(质量分数为0.3)和2~2.5 kg次氯酸钠(质量分数为0.1),氯水的pH值控制在6~8。在制备氯水时,应注意次氯酸钠加入水中后充分搅拌,然后加入盐酸并搅拌,2~3 min后乳胶管再浸入氯水,保证乳胶管在均一的氯水中得到处理。氯化处理效果的影响因素有处理液的有效氯浓度、处理时间和乳胶管表面硬度。乳胶管氯化处理效果与处理液的有效氯浓度和处理时间成正比,与乳胶管表面硬度成反比。还要注意处理液的用量与乳胶管总表面积的比值以及胶膜的硫化程度,至少要保证处理液完全覆盖乳胶管,同时还要保证足够的氯离子。每2.5 cm2乳胶管表面约需用1.5 mL氯水,因此,每批次氯酸钠与盐酸反应配制成的氯水溶液表面处理的乳胶管不能太多,以免有效氯水浓度过小而造成氯水表面处理不充分。同时,氯水槽始终要盖严以免氯气挥发和污染环境。另外,每批乳胶管氯水表面处理完后要根据氯水的损失情况补充适量的次氯酸钠、盐酸和水,但需保证氯水的pH值控制在6~8,方可进行下一批乳胶管氯水表面处理。

氯水溶液每处理5次或停放2 h未使用时应彻底更换,否则反应不充分,达不到预期效果。因为氯水溶液经反复多次使用或停放时间太长,其游离氯逐步耗尽或挥发,此后再用于处理乳胶管就等于乳胶管被盐酸溶液处理,乳胶管与盐酸的反应会使处理后橡胶表面粘性比处理前更大。在氯水中浸泡时间一般为8~25 min,氯水表面处理时间的长短根据处理液的有效氯浓度和乳胶管表面硬度及乳胶管性能要求而定。氯水表面处理时间不同则颜色深浅不一,氯水表面处理程度也不同。氯水表面处理程度大对预防乳胶管的喷霜有利,氯水表面处理时间太短达不到预期效果,但氯水表面处理时间太长,乳胶管表面会硬化且产生细微的龟裂。

氯化处理后的乳胶管表面残留有少量的游离酸,游离酸对乳胶管的颜色及表面有损坏作用,故还要在质量分数为0.02的氨水或盐类溶液中洗净,氨水或盐类溶液也可用质量分数为0.005~0.01的氢氧化钠溶液代替,以中和乳胶管表面残存的游离酸,再放入水中清洗,最后放在温度为55 ℃的热风干燥室中进行干燥,使乳胶管表面无水分即可。

2.7 包装和入库储存

乳胶管质量按照成品要求进行检查,包装时乳胶管不能用管绳捆扎,装箱数量不能太多或挤压太紧,否则储存时间长时会导致产生变形。乳胶管入库后应储存在干燥避光的地方,以免潮湿引起乳胶管霉变和强光照射造成乳胶管变色老化。

3 结语

采用凝固剂浸渍法生产乳胶管,配料加工和工艺流程简单、设备操作简便,且投资少,能够满足普通乳胶管的生产要求。同时采用氯水处理乳胶管表面,有利于改善产品喷霜和粘连的现象。