航空钣金类零件的橡皮垫容框成型技术

2021-07-20隗仁轩杨志军

隗仁轩,杨志军

郑州郑飞机电技术有限责任公司 河南郑州 450005

1 前言

目前,很多异型钣金类零件的加工基本上还是采用传统加工方法,该方法需要操作者在模胎上手工反复校正,不仅劳动强度大,并且成型后的零件表面质量较差,零件一般不具有装配互换性。为了满足生产需要,尤其是解决零件成型后的表面质量问题,提高钣金类零件的加工效率就变得越来越重要,因此需要研究一种新型的加工方法来实现对钣金类零件的快速成型。

橡皮垫容框成型钣金零件技术是借助压力机提供成型的外力,利用橡皮垫自身的弹性对零件进行包覆和挤压,靠容框模具的型腔来控制橡皮收缩的一种成型技术,即固定式容框成型技术。在满足零件加工尺寸要求和几何公差的前提下,该技术可实现对钣金类零件的快速成型,提高零件的表面质量和加工效率。

2 成型原理及所用设备

由于大多数航空钣金类零件对结构和装配位置有一定要求,尤其是蒙皮、盖板等装配时裸露在产品外部的零件,对外观质量要求较高。因此,加工时不仅要关注零件的成型效率,而且要特别关注零件成型后的表面质量。橡皮垫容框成型的工作原理是以液压机作为辅助设备提供运行动力,利用成型零件的容框(凸模和凹模)将待成型零件放置在模胎上、容框橡胶板下,通过压力机下行使容框的凸、凹模闭合,利用凹模内所放置的橡皮垫在受压过程中形成的封闭内腔和橡皮自身的弹性,使待成型的零件毛坯或金属板料在压力机所提供的外力作用下让材料沿着模具型面贴合,对需要成型的零件进行包覆和挤压,将零件紧紧贴在模胎表面。橡皮垫容框成型是半模成型,具有模具简单、可缩短生产周期和降低制造费用等特点,而且零件成型的过程中橡胶垫受到挤压,可以充分发挥板料的塑性,减小零件的回弹量,成型后的贴胎间隙小,是一种先进的成型工艺。经过多次试验,采用橡皮垫成型技术,可以满足零件成型后的贴胎间隙≤0.3mm的要求。

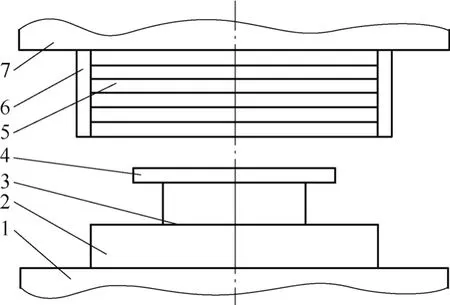

橡皮垫容框成型技术所使用的成型设备是我公司自主开发的橡皮垫容框,与压力机(作为辅助外力)配合使用,目前包括300t压力机容框、630t压力机容框和1600t压力机容框等系列。本文以630t压力机的橡皮垫容框为例进行研究,其容框结构如图1所示。

图1 橡皮垫容框结构

3 研究内容及过程

本次研究的内容是在630t压力机上使用容框成型技术来加工零件。通过选择橡皮垫参数,获得合适的加工工艺参数,完成零件的加工制造,达到提高零件的表面质量和加工效率、实现钣金类零件快速成型的目的。

3.1 试验材料

容框材料为球墨铸铁,材料牌号:QT600-3;技术要求:GB/T5612—2008;橡胶板材料牌号:1105;试验零件材料为硬质铝合金,材料牌号:2A12;材料供应状态:O(退火状态);厚度δ:1.5mm;规格条件:GB/T3880.3—2006;技术条件:GB/T16475—2008。

3.2 试验过程

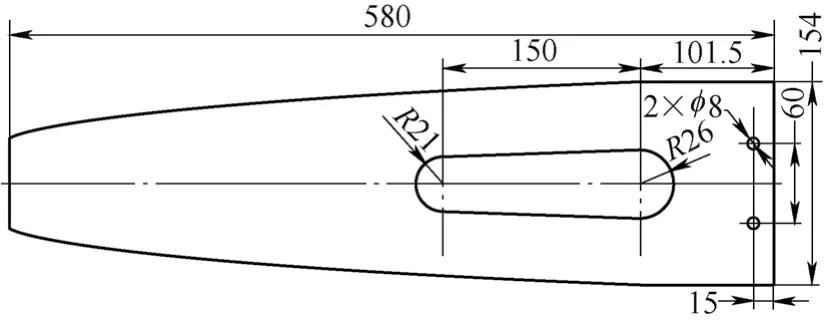

(1)试验零件及展开图 进行工艺研究时,需要确保零件成型时所需容框的内腔尺寸足够安放零件,而且需要将待成型零件放置在成型模胎上,即零件成型前的展开料。依据零件图样进行计算,并绘制零件展开图,如图2、图3所示。

图2 试验零件

图3 试验零件的展开毛坯

(2)弯曲成型力的计算 在零件成型阶段,由于压力机下行,容框的凸模和凹模闭合,最终将需要成型的零件紧贴在模胎上。此时零件受到凸模、凹模和橡胶板共同作用力的挤压,校正弯曲力急剧增大,其弯曲成型力用下式计算:

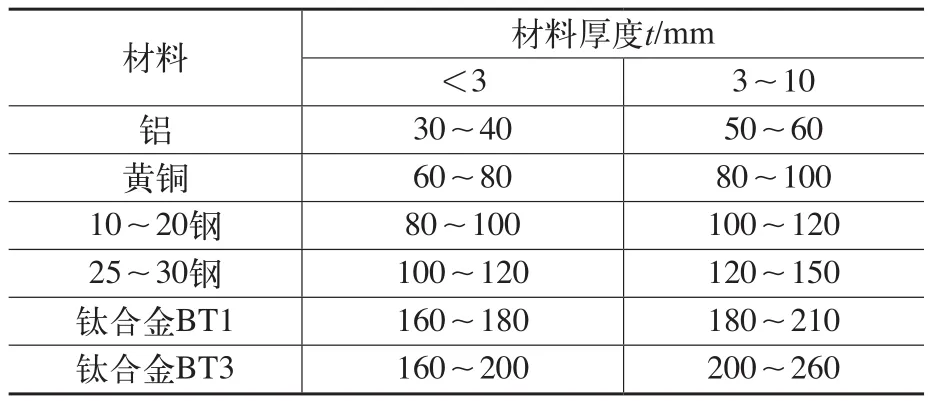

式中,P是校正弯曲力(kN);p是单位校正力(MPa),其数值可根据表1进行选取;A是成型部分的投影面积(mm2)。

表1 单位校正力p的数值(单位:MPa)

根据本次试验所用材料进行选取对应数据,带入公式计算,可得

经过计算,成型所需的校正力约为5515.3kN,而630t压力机的公称力为6300kN,也就是说成型所需的校正力小于所选用的压力机吨位,故该设备满足成型零件所需的压力要求。

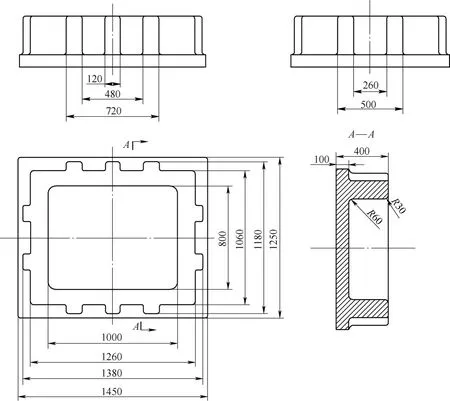

(3)成型零件的容框设计及实体图 根据待成型零件的外廓尺寸和成型高度,考虑其安全裕度,经过计算,选取630t压力机作为辅助成型设备。容框成型腔的尺寸为450mm×800mm×1000mm,容框材料为QT600-3球墨铸铁,加工方式为铸造。其容框凸模、凹模、橡皮垫、成型零件模胎以及待成型零件在加工时的装配结构关系如图4所示,容框在压力机上的安装及固定如图5所示,容框的凹模和凸模零件尺寸如图6和图7所示。

图4 容框实体

图5 容框在压力机上的安装及固定

图6 容框凹模

图7 容框凸模

(4)容框凹模受力分析及制造要求 由于容框的凹模内放置有一定厚度的橡皮垫,在零件成型的过程中橡皮垫受挤压会产生较大的弹力并传递给凹模的四周,所以需要考虑一定压力下容框凹模的变形情况,为此需要对凹模进行仿真计算,假定压力机作用力为8000kN(即压力机吨位为800t),此时凹模受力变形的位移情况如图8所示,最大位移量≤0.8mm。

图8 容框凹模受力变形位移

容框的凹模和凸模均采用QT600-3球墨铸铁铸造而成,其工艺流程为:5备料→10设计并制作模型→15铸造毛坯→20清砂→25铸件回火→30粗刨加工→35二次热处理→40精铣加工→45人工刮研→50检验(光谱分析)→55交付,其中“5、10、15……50”为工序号。

铸造要求:①铸件表面不允许有冷隔、裂纹、缩孔、穿透性缺陷以及严重的残缺类缺陷(如欠铸、机械损伤等)。②铸件表面应平整,浇冒口、毛刺和黏砂等应清除干净。③铸件公差带对称于毛坯铸件的基本尺寸布置。④未注几何公差应符合GB/T1184-H的要求。⑤起模斜度及铸造圆角由铸造工艺确定。⑥机械加工吊挂螺栓孔,不允许有毛刺。⑦凸模和凹模铸造的所有圆角均分布在铸件四周。

4 容框橡胶垫的确定

(1)橡胶材料的选择 容框中橡胶的选择是容框设计的主要问题之一,硬橡胶对成型过程有利,但是如果橡皮太硬,要使橡胶表面形成与成型模一致的形状并将毛坯各处都压得和成型模相贴,就需要更大的单位压力,同时容框表面的硬橡胶易于磨损、破裂。因此,为了使橡胶具有良好的流动性和较好的消除皱纹的能力,在容框内部采用较软的橡胶,其厚度一般为20~50mm,本次成型时选用的厚度为40mm,这样可同时满足两方面的要求。即使工作表面层被磨损或破裂,也只要更换一块表层橡胶垫即可。

由于该容框成型主要是利用容框的封闭内腔和橡胶板的弹性,根据零件成型的特点,需要利用橡胶板将需要成型的零件进行包覆和挤压,然后将零件紧紧贴在模胎表面。根据使用要求确定所需的橡胶板参数,其具体指标值见表2。

表2 橡胶板参数

(2)制造橡胶垫所需模具的设计 容框所用的橡胶垫需要根据容框内腔尺寸进行设计加工,由于橡胶垫注塑时会有一定的成型收缩率,设计模具时需要充分考虑该收缩率并预留收缩量,保证成型后的橡胶垫刚好满足容框的内腔尺寸。浇注橡胶板的凸、凹模实体如图9所示。

图9 浇注橡胶板的凸、凹模实体

5 容框成型零件的过程及表面质量

(1)容框成型零件的加工过程 通过试验,使用容框成型零件后,零件基本贴合模胎,可以满足零件贴胎≤0.3mm的要求。取下零件后工人只需要简单校正即可达到图样要求,试验效果很理想。主要工艺流程为:5下料→10激光切割零件展开外形及型孔→15去毛刺→20上料(见图10)→25固定(见图11)→30成型(见图12)→35校形→40检验,其中“5、10、15……40”为工序号。

图10 待成型零件上料

图11 待成型零件固定

图12 零件成型

试验结果表明,只要在压力机许用压力下且成型零件外形尺寸不大于容框内腔尺寸,都可以进行成型加工,而且可以同时成型多种不同形状的零件。使用设备来辅助成型,不仅降低了劳动强度,而且大大提高了零件的加工效率,达到了预期的效果。

(2)新、旧加工方式成型的零件比较 旧加工方式如图13所示,通常成型钣金零件是将零件放置在工作台上,用型块和压板通过螺栓和螺母将待成型的零件固定在工作台的T形槽内,然后用榔头和垫块通过人工反复敲打成型,这样成型的零件表面质量差,而且劳动强度大、加工效率低。

图13 旧加工方式成型零件

由于铝合金板料供货状态的表面质量较好,使用容框成型时,是将需要成型的零件放置在模胎上,置于容框橡胶板下,通过压力机的下行使凸、凹模闭合,在零件成型的过程中基本不受敲击力,所以零件成型后的表面质量好(见图14),相比之前的加工方法,零件表面质量有明显的改善。

图14 新加工方式成型的零件

6 橡皮垫容框成型技术的优点

经过不断摸索试验、优化和跟踪检测,该橡皮垫钣金成型技术所加工的零件尺寸一致性好,表面质量稳定,赢得了客户的认可和好评。该橡皮垫容框成型技术具有以下优点。

1)橡皮垫容框成型是一种静压成型工艺,由于橡皮垫成型过程中橡皮始终紧贴零件,所以零件表面无擦伤痕迹;成型时压力均匀,加工零件表面质量好,外形准确度高;同时由于厚度变化较均匀,材料内部的损伤率大大降低。

2)由于只有一个凸模,简化了模具,压力机上模具的准备时间缩短,即使进行试模和成型,其时间也减少了50%以上,故生产周期短,制造费用低。

3)由于工作台上能同时放几种不同产品的模具,故一个循环可同时成型几种产品。即使是相同的模具,也能成型不同板厚的板坯。需要两个工序以上成型的产品也能用同一模具成型。

4)橡皮垫容框成型的过程中成型和校形同时进行,生产效率大大提高。

7 结束语

基于上述橡皮垫容框成型的优点,目前容框可以成型的材料有钢、铝、锌基合金和不锈钢等,零件种类有整流罩的侧罩、盖板类、异型面蒙皮类、加强筋类和隔框类等。另外,不仅航空产品可以使用,非航空类产品也同样适用,具有较高的推广价值。