硬密封阀门Co基合金自动堆焊工艺研究

2021-07-20胡高林耿鹏逞孙兵兵翟智粱

胡高林,耿鹏逞,孙兵兵,翟智粱

洛阳双瑞特种装备有限公司 河南洛阳 471000

1 序言

Co基合金俗称司太立合金,它是以Co为基体并加入Cr、Ni、W、C等元素后构成的,是一种具有耐磨、耐蚀、抗氧化和耐高温的硬质合金材料。故阀门密封面常用该材料作为堆焊层,提高零件的耐磨性,从而提高使用寿命,降低生产成本[1]。

Co基合金之所以具有高的强度和硬度,不是靠相变,而是靠细化晶粒和“镶嵌”高硬质点来达到的。由于该合金在结晶过程中始终是单相,故它的结晶为柱状晶,这就在晶间形成了少量的低熔共晶产物,同时该产物也是堆焊过程中开裂原因[2]。随着冷却温度降低,堆焊硬质合金开始收缩,而刚性较大的工件将阻止收缩,如果堆焊Co基合金的塑性变型不能抵消收缩应变,堆焊金属也会产生裂纹。阀门密封失效与堆焊工艺密切相关,并且阀门的擦伤、划伤、冲蚀、腐蚀等失效,是堆焊工艺质量需要加以控制的另一重要问题。

研究阀门失效,优化堆焊工艺是提高阀门使用寿命的重要途径[3]。目前,常用Co基合金堆焊方法主要有氧乙炔火焰堆焊、手工钨极氩弧堆焊、等离子弧堆焊、焊条电弧焊堆焊,对Co基合金自动堆焊工艺研究极少,因此本文选取了Co基合金自动堆焊工艺方法进行研究。

2 工艺方法

2.1 材料的选取

按GB/T 22652—2008《阀门密封面堆焊工艺评定》关于堆焊评定的要求,预先确定的工艺流程路线如下:母材下料→无损检测(PT)→焊接参数选取→预热→焊接→焊后保温→外观及表面检查→无损检测(PT) →试样加工→化学分析及性能试验→资料收集→结果分析。

这次选用的母材材料牌号为S31603,厚26mm,化学成分及力学性能满足GB/T 24511—2017,见表1、表2;试样制备规格型号为25mm×φ250mm,堆焊表面粗糙度要求达到≤6.3μm后,对基层表面按照NB/T 47013.5—2015进行100%渗透检测,确保堆焊基体表面无缺陷。

表1 S31603的化学成分(质量分数) (%)

表2 S31603的力学性能

焊丝选取:由于Co基合金具有很高的硬度,故其韧性差,很难实现焊丝制备用于自动焊接工艺。在公司现有资源情况下,为了实现Co基合金自动堆焊工艺,采用按AWS A5.21 ERCCoCr-A相关要求制造规格为φ1.2mm国外进口焊丝,化学成分见表3,标准中焊材硬度值大于38HRC(374HV),其硬度值实测为41HRC。

表3 ERCCoCr-A的化学成分(质量分数) (%)

2.2 工艺方法的确定

根据目前国际成熟的焊接经验,堆焊层的性能主要由堆焊层合金的化学成分及稀释率所决定,而焊缝合金的化学成分主要取决于焊材的化学成分,当焊料选定后,其焊缝金属的化学成分就基本上确定[4,5]。

在焊接工艺的选择时,要考虑避免外在因素导致焊缝金属化学成分的改变,或其他杂质元素的渗入;稀释率的大小取决于焊接时热输入量的大小,即热输入越大,稀释率越高;反之则减小。

为了保证Co基合金自动GMAW堆焊的堆焊质量,在选择焊接工艺时,应从保证堆焊层合金的化学成分和减小焊接热输入量两个方面切入。首先,保证堆焊层合金化学成分方面,对药芯焊丝进行复验,化学成分应满足相关的AWS A5.21标准要求,且使用前,对焊丝进行烘干处理。其次,减小焊接热输入量方面,尽可能选择较低的焊接电流,提高焊接速度,减小焊接层高,即选择“小电流、短弧焊、快速、多层多道焊”[6]。

由于Co基合金的焊接性较差,容易产生组织微裂纹、冷裂纹。故通过预热、道间温度控制、首层热输入不易过大等措施控制Co基合金自动GMAW堆焊过程裂纹缺陷。Co基合金与基体的结合性差,应控制自动GMAW堆焊时焊接层高度,堆焊层≤4mm,保证堆焊的结合强度满足产品需求。

现利用洛阳双瑞特种装备有限公司自主开发的自动MIG堆焊机设备,经过大量焊接试验,总结出Co基合金自动GMAW堆焊参数:自动焊前对基体进行加热,温度控制在250~300℃;焊接时采用直流反接;保护气体采用纯度99.9%的CO2,气体流量调整为15~22L/min;焊接参数见表4,送丝速度8~12cm/min,焊枪不进行摆动,走线选取单环焊接,365°及3mm左右压道焊方式进行自动焊,焊接结束后随即用岩棉保温缓慢冷却至室温。

表4 ERCCoCr-A的自动焊接参数

2.3 焊后加工及无损检测

焊后工件缓慢冷却至室温后,对工件外观进行检查,其变形量在PWPS允许范围内,目视表面无缺陷。然后按照NB/T 47013.5—2015进行渗透检测,结果显示堆焊层表面没有气孔、裂纹、疏孔及未焊透等缺陷(见图1)。然后按照PWPS要求对工件堆焊面进行机加工,加工后如图2所示。然后按照GB/T 13298—2015要求制备金相试样,铁屑留存制作化学分析试样。

图1 工件渗透检测照片

图2 工件机加工

3 试验结果分析

3.1 堆焊金属表面硬度试验

根据GB/T 4340.1—2009《金属材料 维氏硬度试验 第1部分:试验方法》标准进行显微维氏硬度测定,试验力为500g,硬度值为352HV0.5,结果见表5。结果表明:表层硬度显示数据均在工艺评定要求的大于38HRC(374HV),工艺评定结果合格。过渡层硬度高低差异较大,说明焊接过程中存在偏析共晶现象,影响过渡层硬度值。

表5 显微硬度 (HV)

3.2 堆焊金属表面金相组织

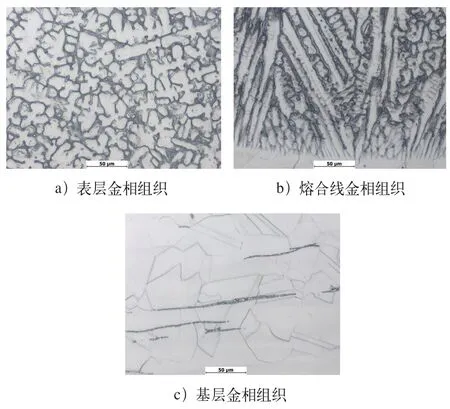

按照GB/T 13298—2015《金属显微组织检验方法》,通过ZEISS Observer.Z1m金相显微镜观察,分别对堆焊层表层、熔合线、母材等区域进行微观金相观察。结果显示:未发现有影响试件性能的显微裂纹和异常组织存在。堆焊层焊缝金属为奥氏体+枝晶状奥氏体析出相,基体为孪晶奥氏体+链状δ铁素体。微观金相组织照片如图3a~c所示。

图3 金相组织(500×)

通过对金相组织观察照片和硬度检测数据分析:在焊接试样横截面中均未发现影响接头性能的裂纹、气孔等焊接缺陷和硬度的异常分布,表明自动GMAW堆焊能够实现Co-Cr硬质合金堆焊,且堆焊层性能良好。

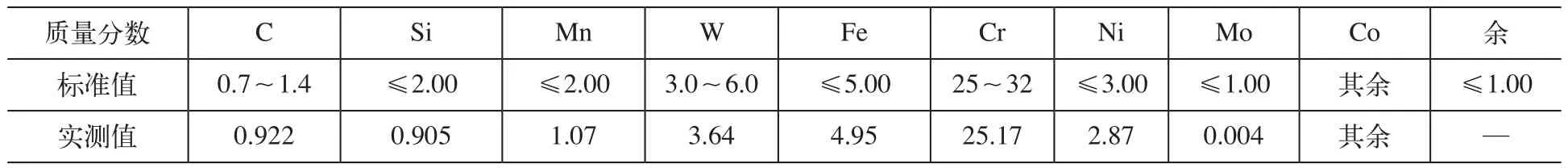

3.3 堆焊金属表面化学成分分析

按照工艺评定WPS要求,对试样加工表面的铁屑进行化学成分分析。通过Agilent 5110SVDV电感耦合等离子体发射光谱仪,Optima 2100DV电感耦合等离子体发射光谱仪,CS800碳硫分析仪,按照ASTM E1019—2018试验方法,得到表层的化学成分见表6,满足表3中的焊材标准要求。证明堆焊质量满足要求,工艺评定合格。

表6 堆焊层的化学成分(质量分数) (%)

4 产品应用

Co基合金自动GMAW堆焊工艺已成功的应用于某项目闸阀密封面的堆焊中,与手工GMAW对比:堆焊相同密封面,自动堆焊时间是手工焊的35%;焊接外观质量,自动堆焊的外观焊缝均匀性有明显改善;堆焊层表面硬度,自动GMAW堆焊硬度值在38.5~41.2HV,手工GMAW硬度值在37.5~43HV,自动焊的质量更稳定,而自动焊个别地方需要补焊。在产品上应用表明:Co基合金自动GMAW堆焊工艺不仅提高了焊接效率,降低工人劳动强度,减少制造成本,而且稳定产品制造过程的堆焊质量。

5 结束语

1)Co基合金可以采用合理的MIG自动堆焊工艺满足硬密封阀门密封副对堆焊层的性能要求。

2)焊接过程中应采用较小的焊接参数,小电流短弧多道焊接施焊,降低焊接过程中的热输入量;堆焊时焊丝不得摆动,能够控制Co基合金焊接开裂问题。

3)Co基合金自动MIG堆焊研究及工艺评定的成功应用,有利于了解和掌握Co基合金的堆焊特性,优化该硬质合金堆焊工艺,提高了焊接效率,降低产品制造人工成本,同时为承制相关硬密封阀门积累了经验并提供了技术支持和质量保证。