基于STL格式数据快速提取与数控同步控制研究*

2021-07-20王材桦

王材桦,杨 帆

(1.西安交通大学 机械工程学院,陕西 西安710049;2.中国航空制造技术研究院,北京100024)

电子束熔丝成形是在真空环境下以电子束为热源,按照一定的路径熔化金属丝材,实现三维零件成形。因为电子束能量密度高,束斑直径小,形成独特的“钉形”熔池形貌,可对多层沉积体进行重熔,消除或减少内部孔洞等缺陷[1-3]。同时热影响区较窄,容易获得细小的晶粒。被广泛应用于航空航天等重要国防领域。目前有关工艺参数研究的大多数把重心放在充分熔化金属丝材以期获得致密度接近100%的制件上,但对于成形机理以及偶尔出现的翘曲、变形、裂纹等缺陷的原理还无法完全解读。现有的研究主要集中在探讨成形层的性能,却忽略了复杂的层间相互作用引起的额外误差与应力调控的研究。实际生产过程中,若工艺参数选择不合理,就无法得到连续、界面结合良好的焊缝,更无法得到比较理想的堆焊层[4-5]。

齐海波等[6]研究了扫描路径对成形件温度分布的影响,发现长边、短边及分区扫描下起始边起点和终点均存在较大的温度梯度,通过扫描路径的反向规划降低了成形件温度分布不均匀的程度,避免了成形过程中成形件的翘曲变形,改善了成形件1的表面形态。上海交通大学陈云霞[7]研究了电子束扫描控制系统如何从CAD系统读取模型切片数据,解决了建模软件与扫描控制系统之间的数据传递,在综合考虑各种扫描方法优缺点的基础上,开发基于轮廓偏置和分区扫描相结合的复合扫描填充算法。张业成[8]研制了基于FPGA的电子束快速偏转扫描控制系统,通过扫描线起止坐标表示填充信息,实现了从STL三维数据处理到偏转扫描控制信号生成的完整过程,可精确控制电子束的偏转扫描过程。香港科技大学Longwei Cheng等[9]通过高斯过程生成三维模型切片轮廓的原始预测点,使用内核平滑方法来改进原始预测以导出最终预测。在此预测过程的基础上,采用补偿方法导出修正的输入形状,消除了大部分形状偏差,这种方案可以预测和补偿复杂和不规则的形状偏差轮廓。吴艳花等[10]在HMI开发环境下通过VB进行人机界面设计,利用VC建立语言动态链接库,实现了外部加工程序的导入与伺服运动控制。在此基础上金陵等[11]采用UNICODE编程,通过OPC协议开发了脱离于西门子HMI Programming Package开发框架的标准Windows界面。Lumex Advance-25在一台3轴铣床内集成了铣削与激光烧结两种功能,通过调整分层制造与机械加工的顺序,解决工具的可访问性问题[12]。Wei Du等[13]对激光与数控铣复合制造工艺进行了研究,发现复合加工下工件的显微硬度明显高于单一的制造手段,而且微观结构沿不同方向略有差异。

1 二维轮廓快速提取

在电子束熔丝成形过程中,模型数据处理过程中的累积高度通常为固定值,通过获取模型在不同高度下的二维轮廓对其进行实体填充。随着成形过程的进行,切片位置平稳增加。而实际成形过程中,熔丝状态、成形工艺参数、热累积及不同模型的结构特征等在每层实体填充的过程中都会对模型高度产生影响,由此产生的累积误差会影响实际成形件在Z方向的精度。为了提高成形件的形位精度,提出给予视频监控的闭环数据处理策略。在成形过程中实时捕捉前一层的成形状态,结合模型特征对层厚、工艺参数和路径规划方式等参数进行优化。

1.1 三角面片数据读取

电子束熔丝工艺以STL文件作为模型数据,通过逐层逼近的方式获得原始零件的紧密毛坯件。STL文件以三角面片离散原始模型,并将三角形的顶点坐标与法向量存储在二进制文件中,数据格式如图1所示。由于三角面片的存储顺序杂乱无序,因此在提取二维轮廓之前需要对其进行排序。

图1 二进制STL数据格式

1.2 模型剖切与轮廓提取

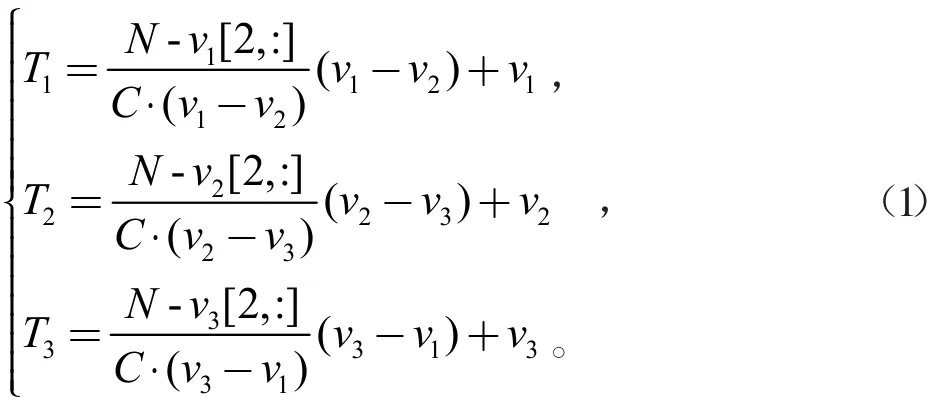

根据式(1)分别求得三角面片的各边与切平面的交点如图2所示。通过逻辑表达式筛选后输出杂乱的二维轮廓序列。

根据计算所得的二维数据轮廓构建一个无向图,首先以一个未被访问过的顶点为起始顶点,沿当前顶点的边走到未访问过的顶点:当没有未访问的顶点时,则回到上一个顶点,继续试探访问别的顶点,直到所有的顶点都被访问过。显然,深度优先遍历是沿着图的某一条分支遍历直到末端,然后回溯,再沿着另一条进行同样的遍历,直到所有的顶点都被访问过为止(见图2)。

图2 二分法三角面片遍历

2 路径填充和轮廓切分

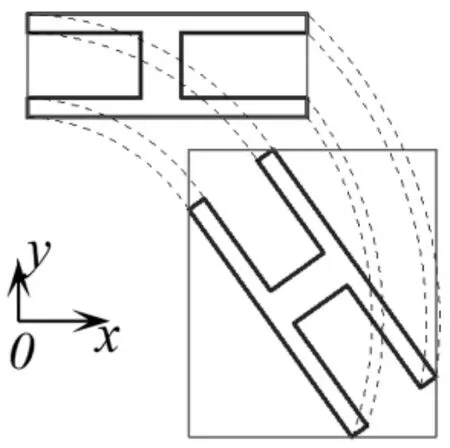

电子束熔丝成形过程是软件与硬件相互结合的综合体现,在数据处理软件部分包含模型的提取、外轮廓识别、填充轨迹生成等功能,通过模型的不同特征,将填充数据依据实际加工生成智能成形轨迹,对外轮廓及其表面特性进行提取,优化填充方式。将切片数据绕坐标原点旋转,计算轮廓区域包络矩形的面积S(S=△x·△y),以S取得最小值处的包络矩形作为最小包络,按照最小包络矩形的长宽比和工艺参数要求选择适当的矩形划分个数。

2.1 薄壁轮廓识别

根据切片轮廓的最小外接矩形短边长度初始化填充形状分布位置可以极大减少计算数量。切片轮廓绕原点O旋转180°,当最小包络矩形的长边和短边比大于20,认为该轮廓为薄壁轮廓,否则为非薄壁轮廓,如图3所示。设某轮廓数据的初始包络为{[x0_min,y0_min],[x0_max,y0_max]},则式(2)取得最小值的一组坐标点为该轮廓的最小包络矩形。

图3 薄壁区域识别

2.2 可成形策略

通过图形裁剪算法对非扫描填充区域单元进行裁剪删除,最后对狭小区域和相邻区域的轮廓图形进行合并;考虑到各个待填充区域间的过渡问题,填充时区域的边缘预留半个扫描间距。若直接对分区后的区域进行扫描,相邻分区间的热量累积就会变大,因此通过跨区域和有序的扫描方式降低温度梯度分布,减小零件变形,对各分区块位置进行标定,以距离最远的原则寻找后续扫描区。填充策略包括x向填充方式和y向填充方式两种,分区策略包括三角形分区,矩形分区和六边形分区三种,如图4所示。分区策略可以和填充策略或分区策略本身进行无限组合,演变出多种分区填充形式。通过多次排序删减,可快速锁定与指定高度完全相交的面片序列,为下一阶段的层厚动态调整提供支撑条件。在扫描线填充算法中,用多边形轮廓外一条直线与多边形求交,对于一个封闭的多边形来说,交点数一定是偶数,且第1个点和第2个点之间一定是实体,而第2个点和第3个点之间一定是非实体部分,以此类推,可求得这条线上的实体与非实体部分。扫描线填充方法只需对这一条直线进行分析即可,不需要对轮廓包含的区域进行实体与非实体的判定,这样填充过程稳定可靠得多。

图4 分区填充策略

各类不同的填充算法为后期进行智能决策奠定一定的基础,运用设备进行大量实验研究,建立一定的工艺数据库,为成形较好的工艺性能,匹配较好的成形工艺参数,依据每层不同的形貌智能选取填充方式,生成成形轨迹。

3 数据库搭建与上位机通信

数据库建立包括两部分:前处理阶段和熔积成形阶段两部分。前处理阶段根据模型的包围盒特征将轮廓分为薄壁轮廓和实体轮廓两种类型。在熔积成形阶段根据层厚的实际反馈信息,更改下一成形层的切片位置,同时调整对应的工艺参数。通过对用户扩展接口、232通信和OPC UA通信进行研究,发现用户扩展接口方式只能实现简单的界面更改以及变量监控,无法实现和外界进行数据通信,执行上位机传达的指令。最终选择OPC UA方式作为切片软件与数控系统通信的数据传输方式。

西门子系统中的OPC UA服务器通过设置管理以及密码激活,服务器地址为:192.168.1.20:4840。连接服务器后即可通过上位机读写西门子封装的数组和客户端函数。

840D SL最大可以同时监控200个变量,支持的变量类型包括:

/Axis:轴变量

/Bag:方式组变量

/Channel:通道变量

/DriveVisa:驱动变量

/Hmi:Hmi变量

/Methods:通过方法读入变量表中不包含的变量

/Nck:Nck变量

/Tool:刀具变量

/Random:Plc变量

通过连接840D SL数控系统自带的OPC服务器,对点击转速,加减速度和启停状态进行控制,实现启停控制。成形过程中每次传送一整层的加工数据,通过主程序调用实现连续加工与切片数据的动态调整传输。

4 结论

采用快速排斥实验快速寻找剖切线段之间的相交关系,通过深度图搜索算法建立交点之间的相邻关系形成封闭有向轮廓;建立动态分层处理算法机制,可根据机器视觉识别系统对成形厚度的反馈信息,调整下一层的剖切位置与扫描填充方式,实现成形过程的实时稳定控制。采用过变形裁剪算法,通过六边形、矩形等基本轮廓对二维轮廓进行区域分割与扫描线填充。