橡胶防护蜡的静态耐臭氧老化性能研究

2021-07-20马秀菊倪淑杰王苗苗

马秀菊,倪淑杰,王苗苗

(三角轮胎股份有限公司,山东 威海 264200)

轮胎无论是在静态储存还是在动态使用环境中,都会受到臭氧的侵蚀,易使胶料表面产生龟裂,因此为延长轮胎使用寿命,在轮胎生产过程中会加入一定量的橡胶防护蜡用于臭氧防护。

橡胶防护蜡在胶料硫化过程中不参与反应,只是游离至胶料表面,在胶料表面形成一层蜡膜,使胶料与空气中的臭氧隔离,从而起到防护作用。目前市场上的防护蜡种类很多,不同防护蜡的防护效果与其碳数分布有很大关系[1-4]。

本工作利用气相色谱法测试防护蜡的碳数分布;利用差示扫描量热(DSC)仪测试防护蜡的热性能;在全钢子午线轮胎胎侧胶基本配方中考察防护蜡的迁移成膜性和静态臭氧防护效果;利用扫描电子显微镜(SEM)观察胶料表面防护蜡迁移速度,研究胶料在一定浓度臭氧中的静态耐臭氧老化性能[5-10]。

1 实验

1.1 主要原材料

天然橡胶(NR),20#标准胶,泰国产品;顺丁橡胶(BR),牌号9000,中国石油大庆石化公司产品;炭黑N330,苏州宝化炭黑有限公司产品;氧化锌,青岛海燕化工有限公司产品;1#防护蜡为进口产品;2#—4#防护蜡均为国内产品。

1.2 试验配方

NR 45,BR 55,炭黑N330 47,氧化锌3.5,硬脂酸 2,硫黄 1.39,促进剂TBBS 0.74,防护蜡 2。

空白配方中不添加防护蜡,A—D配方中分别添加1#—4#防护蜡。

1.3 主要设备和仪器

SBEN160/120-2X型密炼机,德国克虏伯公司产品;LOH-9000型开炼机,泰国LabTech公司产品;MDR2000型无转子硫化仪和MV2000型门尼粘度仪,美国阿尔法科技有限公司产品;TIME5420型邵尔A型硬度计,上海六中量仪实验厂产品;GT-7014H型电热平板硫化机和GT-AI-7000M型电子拉力机,中国台湾高铁检测仪器有限公司产品;Roell5019型回弹仪,德国Zwick公司产品;EPLEXOR 500N型动态热机械分析(DMA)仪,德国GABO公司产品;7890B型气相色谱仪,美国安捷伦科技公司产品;DSC-1型DSC仪,瑞士梅特勒-托利多公司产品;JSM-7610F型场发射SEM,日本电子株式会社产品;DynaOX-01型臭氧老化箱,昆山创研科技公司产品。

1.4 试样制备

(1)塑炼工艺。采用薄通塑炼法,在辊距1 mm下,胶料通过辊距后不包辊而直接落盘,然后将其旋转90°再翻炼,反复8次,即可达到塑炼要求。

(2)混炼工艺。胶料在开炼机上进行二段混炼,先制备除防护蜡、硫黄、促进剂外的母炼胶,进行8~10次翻炼、打卷,存放16h后再进行二段混炼,薄通8~10次,下片备用。

(3)硫化工艺。胶料在平板硫化机上硫化,硫化条件为145 ℃×30 min。

1.5 测试分析

(1)正构烷烃和异构烷烃含量及碳数分布。采用气相色谱仪进行分析,测试条件为:冷柱头进样,以氮气为载体,初始温度为80 ℃,以8℃·min-1的速率升温至360 ℃,保持5 min,氢火焰离子化检测器测试。

(2)热性能。采用DSC仪测试防护蜡的熔点和熔融状态。

(3)迁移性能。采用SEM观察不同防护蜡胶料在室温停放下的表面形貌变化,进而分析不同防护蜡的迁移速度和蜡膜形貌。

(4)静态耐臭氧老化性能。将胶料制成哑铃形,在臭氧老化箱中进行试验,通过观察胶料表面裂纹形成的速度,对防护蜡的防护效果进行评价。试验条件为:室温静态拉伸10%放置7 d;臭氧质量分数 100×10-10,温度 40 ℃。

(5)胶料其他性能均按照相应的国家标准进行测试。

2 结果与讨论

2.1 碳数分布

不同防护蜡的碳数分布见图1和表1。

图1 不同防护蜡的碳数分布

表1 不同防护蜡的碳数分布

从图1和表1可以看出:1#防护蜡的异构烷烃含量适中,碳数集中分布在C26—C43,单峰分布;2#防护蜡的异构烷烃含量大,碳数集中分布在C26—C55,单峰分布;3#防护蜡的异构烷烃含量适中,碳数集中分布在C25—C42,单峰分布;4#防护蜡的异构烷烃含量较小,碳数集中分布在C21—C46,总碳数为双峰分布。

2.2 热性能

不同防护蜡的热性能见图2和表2。

图2 不同防护蜡的DSC曲线

表2 不同防护蜡的DSC数据

从图2和表2可以看出:1#和3#防护蜡的熔点峰值温度相近,这与其异构烷烃含量和碳数分布相近一致;2#防护蜡的熔融峰宽但无明显峰,可能是由于其异构烷烃含量较大所致;4#防护蜡的熔点较高,这与其总碳数集中分布在较高相对分子质量的C35—C43一致。防护蜡的热性能与其微观结构有一定的相关性。

2.3 硫化特性

不同防护蜡胶料的硫化特性如表3所示。

表3 不同防护蜡胶料的硫化特性

从表3可以看出,防护蜡的加入对胶料硫化特性的影响不大。

2.4 物理性能

不同防护蜡硫化胶的物理性能如表4所示。

表4 不同防护蜡硫化胶的物理性能

从表4可以看出,加入防护蜡后,硫化胶的拉伸强度和拉断伸长率略有增大,其他性能相差不大。

2.5 迁移性能

不同防护蜡胶料的表面形貌和表面蜡膜形貌分别如图3—7所示。

图3 不同防护蜡胶料停放1 d后的表面形貌(放大1 000倍)

从图7可以看出,因观察周期内未发现2#防护蜡迁移至胶料表面,对比另外3种防护蜡所形成的蜡膜,不同碳数分布的防护蜡所形成的蜡膜形貌不同,这可能与其微观结构有关。

图4 不同防护蜡胶料停放5 d后的表面形貌(放大1 000倍)

图5 不同防护蜡胶料停放7 d后的表面形貌(放大1 000倍)

图6 不同防护蜡胶料停放12 d后的表面形貌(放大1 000倍)

图7 不同防护蜡胶料的表面蜡膜形貌(放大2 000倍)

从图3—6可以看出:未添加防护蜡的胶料表面形貌在放置过程中无明显变化;3#防护蜡胶料迁移较快,这是由于其低相对分子质量碳较多且正构烷烃含量较高所致,易迁移到胶料表面;1#和4#防护蜡胶料其次,主要为低相对分子质量碳和正构烷烃迁出;2#防护蜡胶料基本无防护蜡迁移喷出,这是由于其异构烷烃含量高、低相对分子质量碳含量低所致,该防护蜡不宜在温度较低地区使用。当轮胎存放温度为室温附近时,不宜使用异构烷烃含量较高的2#防护蜡。

2.6 静态耐臭氧老化性能

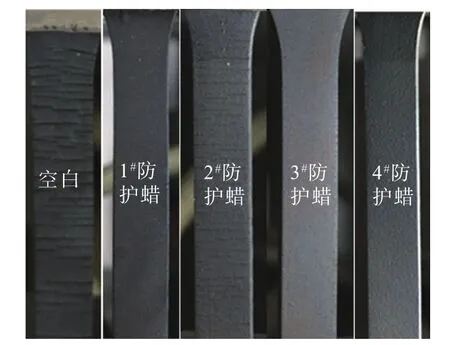

不同防护蜡胶料静态臭氧老化试验后的情况如图8所示。

图8 不同防护蜡胶料静态臭氧老化试验后的情况

各胶料静态臭氧老化性能测试结果如下:未添加防护蜡胶料臭氧老化16 h后明显出现龟裂现象;添加1#防护蜡胶料臭氧老化184 h后出现龟裂现象;添加2#防护蜡胶料臭氧老化176 h后出现龟裂现象;添加3#防护蜡胶料臭氧老化192 h后出现龟裂现象;添加4#防护蜡胶料臭氧老化208 h后出现龟裂现象。

与空白试样相比,加入防护蜡可以有效提高胶料的静态臭氧防护效果。其中4#防护蜡具有较好的静态臭氧防护性能且胶料表面变色不明显,这与其总碳数为双峰分布有关,40 ℃下具有较好的防护效果;1#和3#防护蜡的防护效果次之,但胶料特别是3#防护蜡存在变色情况,使用过程中应注意其用量;2#防护蜡的防护效果略差,这与其异构烷烃含量高、喷出较难有关。

综合而言,总碳数双峰分布的4#防护蜡具有较好的静态臭氧防护效果,迁移速度适中,且未导致胶料表面变色,适用于全钢子午线轮胎胎侧胶配方中。

3 结论

橡胶防护蜡的正构烷烃和异构烷烃含量及碳数分布与其性能有一定的相关性,单一的防护蜡在使用中难以达到全天候的防护,总碳数双峰分布防护蜡或防护蜡的并用成为胎侧胶配方优化的必然选择。总碳数双峰分布的4#防护蜡具有较好的静态臭氧防护效果,迁移速度适中,且未导致胶料表面变色,适用于全钢子午线轮胎胎侧胶配方中。