265/65R18 114T轿车子午线轮胎的设计

2021-07-20杨哲,张典,彭松,陈龙

杨 哲,张 典,彭 松,陈 龙

(中策橡胶集团有限公司,浙江 杭州 310018)

随着消费结构升级,在国内外中高端汽车市场中,消费者青睐于体验感和舒适度更佳的车型,因此SUV车型销量占比逐渐提升,轮胎需求量也快速扩大[1]。为提高产品竞争力,扩大产品优势,开发高抓着力和操纵稳定性的多用途运动型轮胎越来越迫切。为此我公司开发设计了265/65R18 114T轿车子午线轮胎,现将产品设计情况介绍如下。

1 技术要求

根据GB/T 2978—2014《轿车轮胎规格、尺寸、气压与负荷》并结合ETRTO 2019,确定265/65R18 114T轿车子午线轮胎的技术参数为:标 准轮辋 8.0J,充 气外直 径(D′) 801(790.8~811.2) mm,充 气 断 面 宽(B′) 272(261.1~282.9) mm,标准充气压力 250 kPa,额定负荷 1 180 kg。

2 结构设计

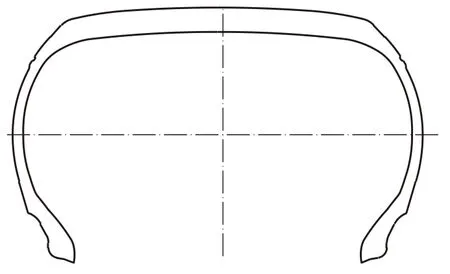

2.1 外直径(D)和断面宽(B)

轮胎的外轮廓设计实际上是指硫化模具的内缘轮廓尺寸,合理设计轮胎的外轮廓尺寸可提高轮胎的应力分布均匀性和使用性能。根据子午线轮胎的结构特点,胎冠处有伸张较小的钢丝带束层和锦纶冠带条对胎体的缠绕箍紧,限制轮胎的径向伸展,充气后外直径变化不大。而影响充气断面宽的因素较多,如断面高宽比、轮辋宽度、胎体骨架材料属性、帘线角度、胎体帘线的伸张率和硫化后充气工艺等,因此外直径设计值与充气外直径标准值相差较小,断面宽设计值与充气断面宽标准值相差较大。根据以往的设计经验,本次设计D取797.6 mm,B取277 mm。

2.2 行驶面宽度(b)和弧度高(h)

b和h的取值影响轮胎的接地印痕和使用性能。为增大轮胎的接地面积,提高接地压力分布的均匀性,使轮胎的接地形状趋向于矩形。合理的b取值可调节轮胎的接地印痕,从而提高轮胎的路面抓着力、操纵性和耐磨性,且可避免轮胎早期损坏。综合考虑,本次设计b取205 mm,b/B为0.74,h取8.8 mm。

2.3 胎圈着合直径(d)和着合宽度(C)

d的取值既要使胎圈与轮辋之间着合紧密,在行驶过程中不发生滑移和漏气,又要保证轮胎装卸方便,本次设计d取461.2 mm。

C根据轮辋宽度确定,一般比标准轮辋宽度大12.7或25.4 mm(0.5或1英寸)。该规格是65系列,断面高宽较大,为易于装配,本次设计采用增大25.4 mm的轮辋宽度设计,C取228.6 mm。

2.4 断面水平轴位置(H1/H2)

轮胎常见损坏在胎肩和胎圈区域,断面水平轴对调节这两区域应力分布平衡起着非常关键的作用。断面水平轴过高会导致胎肩部位帘线早期脱层和胎面剥离,断面水平轴过低会导致胎圈裂口。在轮胎使用过程中,胎面与胎侧过渡区域往往是应力集中最大的部位。为防止集中在胎肩部位的应力过大,断面水平轴应略往下移,故本次设计H1/H2取0.956。

轮胎断面轮廓如图1所示。

图1 轮胎断面轮廓示意

2.5 胎面花纹

胎面是轮胎与地面相接触的部位,胎面花纹的设计影响轮胎的抗湿滑、耐磨、操纵稳定性和噪声等性能。本次采用对称变节距花纹设计,中间4条纵向宽花纹沟配合曲折的破水钢片式花纹,可有效地割破雨天路面上的水膜,增大橡胶部分触地面积,具有优异的排水性能。胎肩的花纹块较大,以增大胎肩部位花纹刚性,防止因轮胎带束层端点刚性较低而导致的胎肩早期磨损。通过轮胎花纹噪声和刚性仿真设计,研发了独特的三维花纹横沟,可有效抵消轮胎行驶时花纹块间产生的气流噪声。

花纹深度设计取值8.2 mm,花纹饱和度为75.3%,花纹周节数为72。

胎面花纹展开如图2所示。

图2 胎面花纹展开示意

3 有限元分析

在静负荷下通过有限元分析技术结合轮胎的轮廓尺寸和各部件材料属性进行模拟,分析轮胎在负荷状态下受力较大部位的应力分布和轮胎接地印痕,合理地优化初期施工,缩短开发周期。

轮胎负荷状态下胎肩和胎圈区域的应力分布分别如图3和4所示,轮胎接地印痕如图5所示。

图3 负荷状态下胎肩应力分布

图4 负荷状态下胎圈区域应力分布

图5 负荷状态下轮胎接地印痕

从图3和4可以看出,胎肩部位和胎圈区域应力过渡较平缓。

从图5可以看出,轮胎的接地印痕近似呈矩形,单位面积受力较均匀,符合轮廓设计要求。

4 施工设计

4.1 胎面

胎面采用三方四块结构,胎面胶采用末端改性溶聚丁苯橡胶,以提高轮胎的抗湿滑性能,添加中等用量的高结构炭黑为补强剂,以确保胎面的高耐磨性能[2-3]。基部胶采用低生热胶料配方,且具有较高的弹性,基部胶体积占胎面总体积的比例越大,滚动阻力越低,但比率过大会导致花纹沟裂口,降低耐久性能,因此基部胶厚度设计为1.5 mm。胎侧与胎冠交接处易产生周向裂口,采用粘合性较高的翼胶为过渡部件。

4.2 带束层

带束层是子午线轮胎的主要受力部件。带束层的结构会影响轮胎的使用性能,其中钢丝帘线的裁断角度对轮胎的高速性能影响较大。为防止胎冠的伸张过大,保证行驶稳定性,采用2层的2+2×0.25HT钢丝帘线,角度为26°。为提高胎冠的抗剪切应力,改善高速耐久性能,带束层端点部位贴胶片处理,并缠绕930dtex/2锦纶66浸胶帘布冠带层[4-5]。

4.3 胎体和胎侧

胎体采用1440dtex/2 DSP聚酯帘布,其具有的热收缩率低、模量高的特点,有利于提高轮胎的均匀性。双层帘布设计保证了胎侧的坚韧性,提高了轮胎的操纵性能和使用安全性,帘布反包端点落于上胎侧。

胎侧使用两种不同的胶料,胎侧胶采用耐屈挠和耐老化性能好的胶料,与轮辋接触部分采用高耐磨胶料。为改善轮胎硫化后胎侧部位易裂口的病疵,采用上下复合挤出胶料的胎侧挤出方式。

4.4 胎圈

钢丝圈采用直径为1.3 mm的高强度胎圈钢丝,呈六角形,排列方式为5-6-5,共16根,其结构强度高,胎圈稳定性好,工艺制造方便,生产效率高。胎圈底部双曲线设计角度为10°和20°,保证轮辋与胎圈的装配能力良好。胎圈部位受力较大,为防止胎圈磨损,在与轮辋接触部位贴合高耐磨的胎圈包布。

4.5 成型

采用二次法成型机,冠包侧成型方式,机头直径为493 mm,机头宽度为495 mm,聚酯帘线假定伸张值为1.035。半成品各部件接头采用定点分布技术,严格控制各半成品的接头量和接头间距。为防止材料贴合蛇形,自动纠偏半成品贴合位置的对中度,以提高轮胎的均匀性和动平衡性[4]。

4.6 硫化

硫化采用B型双模液压硫化机,氮气硫化工艺。硫化条件为:外温 174 ℃,压力 0.8 MPa,总硫化时间 12.3 min。为防止胎体变形,提高轮胎均匀性,硫化后进行充气冷却。

5 成品性能

5.1 外缘尺寸

外缘尺寸按照GB/T 521—2012测量,测量条件为:充气压力 180 kPa,温度 25 ℃。测得轮胎在标准轮辋上的D′和B′分别为801和271 mm,符合设计要求。

5.2 强度性能

强度性能按照GB/T 4502—2016测试,强度性能的研发要求破坏能不小于309.75 J,测试值为444.0 J,符合设计要求。

5.3 脱圈阻力

脱圈阻力按照GB/T 4502—2016测试,脱圈阻力性能的研发要求最大脱圈阻力不小于11 342.4 N,测试值为12 649.6 N,符合设计要求。

5.4 耐久性能和低气压耐久性能

耐久和低气压耐久性能按照GB/T 4502—2016测试,试验条件为:耐久充气压力 180 kPa,低气压耐久充气压力 140~180 kPa,试验速度120 km·h-1,额定负荷 1 180 kg,温度 38 ℃。

两条试验轮胎在国家标准规定的试验程序下行驶34 h后,分别按照性能要求继续行驶。耐久性能按每10 h负荷率增加10%继续进行试验,试验结束时,轮胎状态为胎圈裂口,累计行驶时间为82 h;低气压耐久性能在标准规定程序下继续按100%负荷行驶,试验结束时,轮胎未损坏,累计行驶时间为60 h。测试结果均符合设计和国家标准要求。

5.5 高速性能

高速性能按照GB/T 4502—2016测试,试验条件为:充气压力 280 kPa,试验负荷 944 kg,负荷率 80%,温度 38 ℃。高速性能的研发要求不短于75 min,在完成标准规定程序后,轮胎每行驶10 min,速度提升10 km·h-1,累计行驶时间为90 min,试验结束后轮胎外观良好,符合设计要求。

6 结语

265/65R18 114T轿车子午线轮胎的轮廓和施工结构通过有限元分析技术优化设计,采用耐磨型胎面配方,加之优化的对称花纹设计和均匀的接地印痕可确保超长里程的磨耗性能,具有较好的SUV车型轮胎性能。成品轮胎的各项性能满足相应设计和国家标准要求,抓着力达到A级,耐高温能力达到A级。该产品投放市场后,满足用户需求,深受客户的好评。