基于有限元分析的轮胎胎圈耐久性能优化

2021-07-19杨娇娇张建浩张永锋

杨娇娇,张建浩,张永锋

[浦林成山(青岛)工业研究设计有限公司,山东 青岛 266042]

胎圈是轮胎主要的受力部件之一,对轮胎的承载性能具有重要作用。轮胎胎圈部位材料分布较多且受力复杂,在车辆行驶过程中,胎圈会受到较高频率力的作用,尤其在重载条件下,极易造成胎圈裂口、脱层。此外,在轮胎使用过程中,热氧老化也会降低材料的耐疲劳性能,缩短轮胎使用寿命[1]。因此胎圈部位材料分布的优化对提高轮胎的耐久性能具有重要意义。

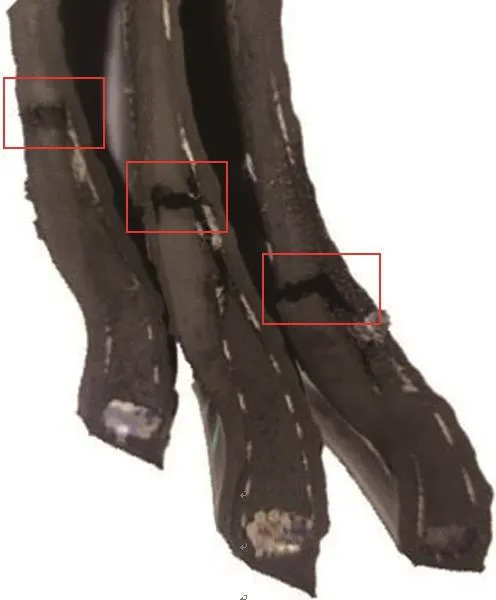

我公司新开发的175/70R14半钢子午线轮胎在重载耐久性试验条件下出现胎圈裂口现象,未达到内控标准要求。通过断面剖析发现,裂口部位均在胎体帘布反包端点处,如图1所示。经分析,产生裂口的原因为应力性破坏而非热学破坏。针对此问题,本工作从胎体帘布反包端点的受力出发,分析胎圈裂口的原因。

图1 胎圈破坏位置

1 有限元仿真分析

1.1 模型建立

为保证分析的准确性,复原轮胎断面得到有限元分析的材料分布图,使用Abaqus有限元分析软件进行轮胎的充气和加载状态分析[2]。根据轮胎材料及各部件的力学特性,选用Yeoh本构模型对橡胶材料进行描述,胎体、带束层以及冠带结构选用Rebar单元定义[3-5]。本研究对象为胎圈部位,故忽略了胎面几何形状,模型只考虑轮胎花纹纵沟,简化了花纹的横沟和细小钢片,有限元模型见图2。

图2 轮胎网格模型

1.2 可靠性验证

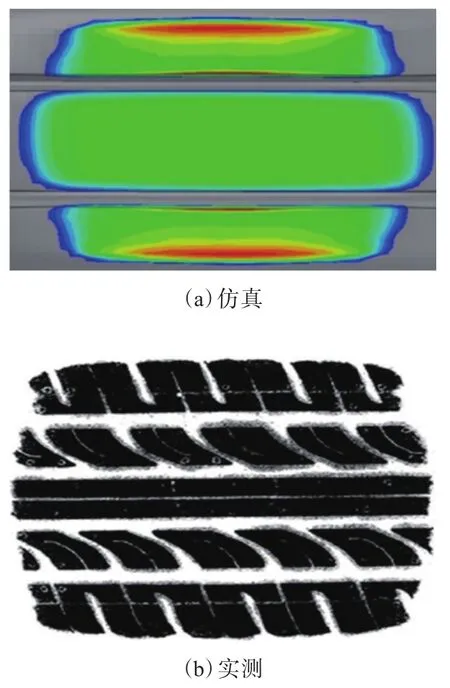

结合轮胎橡胶和骨架材料的有限元模型与原始方案的材料分布图,对原始方案进行有限元分析,充气压力为250 kPa,径向负荷为4 900 N。轮胎接地印痕仿真和试验结果如图3所示。

由图3可见,仿真与实测接地印痕的长轴均为1 650 mm,短轴分别为1 240和1 265 mm,仿真结果与实测结果基本一致,也验证了仿真模型的可靠性。

图3 原始方案仿真和实测接地印痕

1.3 耐久性能分析

根据轮胎有限元模型,对原始方案进行重载条件下的仿真分析,充气压力为250 kPa,径向负荷为7 350 N。根据轮胎破坏情况,分析胎体反包端点的帘线张力和应变能分布情况。

原始方案胎体反包帘线张力的分布情况如图4所示。

由图4可以看出,反包端点部位帘线张力在充气和负荷状态下的差值为1.48 N。在轮胎滚动过程中,胎体帘布反包端点区域会受到周期性的作用力,端点部位的橡胶在周期性作用力下会发生疲劳破坏,因此需要降低胎体帘布反包端点处的张力差值。

图4 原始方案胎体反包帘线张力分布

原始方案胎圈部位应变能分布情况如图5所示。

从图5可以看出,胎体反包端点处应变能明显高于周围部分,因此将胎体帘布反包端点处应变能作为评价轮胎耐久性能的一个指标。

图5 原始方案胎圈部位的应变能

2 改进方案

根据以上分析可知,胎体帘布反包端点处应力和应变能较大,因此推断增大胎体帘布反包端点高度能够改善胎圈裂口现象。原始方案的胎体帘布反包高度为40 mm,改进方案将反包端点上移15 mm,建立与原始方案相同工况的仿真模型,并进行有限元分析。

2.1 帘线张力

改进方案胎体反包帘线张力分布结果如图6所示。

由图6可以看出,改进方案胎体帘布反包端点处充气和负荷状态下的帘线张力差值为0.31 N,比原始方案降低了79%,反包端点处的受力状态得到明显改善。

图6 改进方案胎体反包帘线张力分布

2.2 胎圈部位应变能

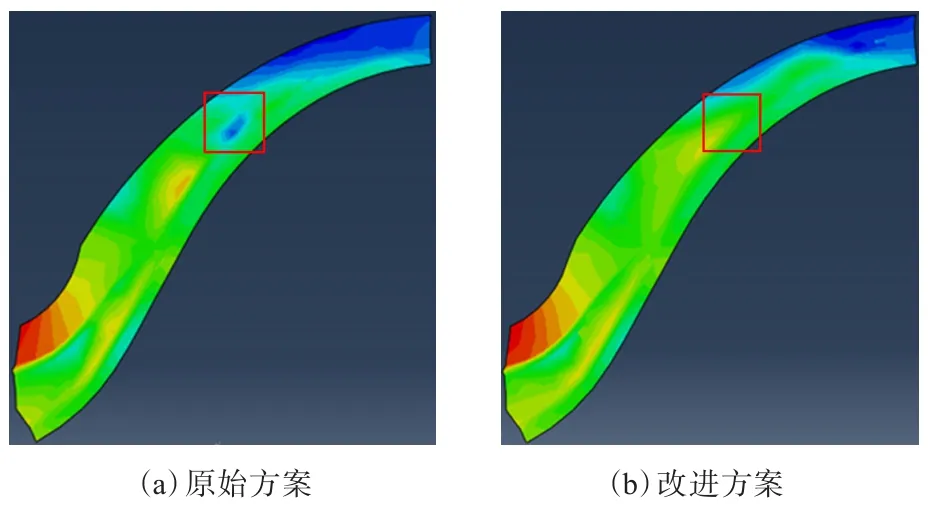

改进前后胎圈部位的应变能分布对比如图7所示。

由图7可以看出,改进方案胎圈部位应变能分布的均匀性明显改善,原始方案反包端点应变能达到0.032 mJ,改进方案相同部位应变能为0.008 mJ,应变能明显减小。

图7 胎圈部位应变能分布对比

2.3 成品性能

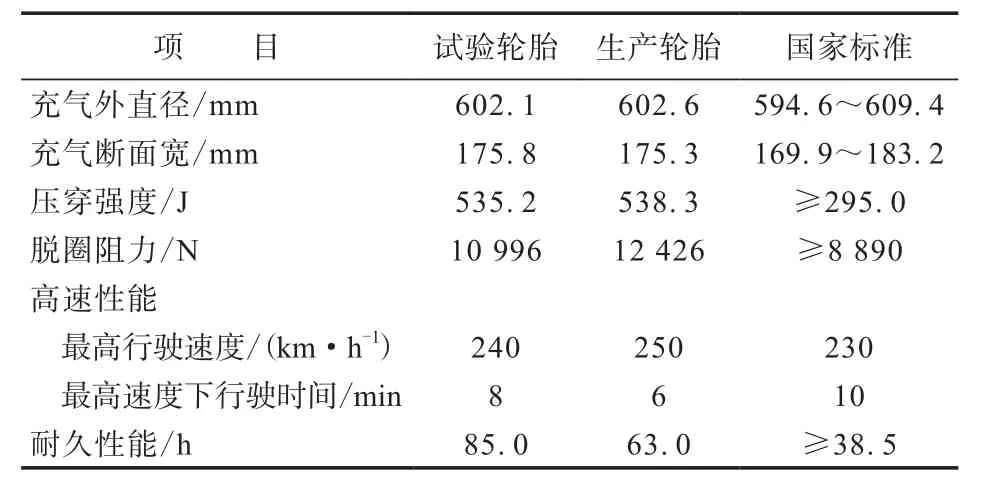

根据以上分析结果,对原始方案进行施工调整,对改进前后的成品轮胎进行耐久性及其他相关性能测试,结果见表1。

由表1可见,改进方案轮胎的耐久性能比原始方案轮胎提高35%,达到改进目标。

表1 改进前后成品轮胎性能对比

3 结语

针对轮胎胎圈部位裂口问题,建立有限元仿真模型,分析胎圈部位帘线张力和应变能分布情况,探讨胎圈破坏机理。研究结果表明,增大胎体帘布反包端点高度,使胎体帘布反包端点避开胎圈应力集中区,能够有效改善胎圈裂口问题,仿真结果与试验结果相吻合,达到了改进目标。也进一步说明利用有限元分析的方法指导轮胎性能优化,能够缩短新产品的研发周期、降低研发成本。