箱梁0#块大体积砼施工水化热分析及现场降温应用

2021-07-19常赞

常赞

(长沙宏宇建筑工程检测有限公司, 湖南 长沙 410100)

对桥梁大体积砼箱梁及承台的各截面进行施工水化热分析有助于了解大体积箱梁的温度及应力分布。影响大体积砼施工的因素较多,如砼材料、外界气温、大体积砼体形参数、冷却水管布设等,各因素对大体积砼内部温度分布的影响程度各不相同,即存在一个合适的参数值能确保大体积砼达到较合适的温度场及应力值。大体积砼施工中很难对所有影响参数的差异进行试验分析,采用MIDAS/Civil有限元分析软件建立大体积砼水化热模型可为砼参数差异化影响程度分析提供方便。张成平基于某桥梁工程,采取有限元法对冷却管的降温效果和温度、应力场变化进行研究和实时监测,发现使用冷却管后,砼没有产生较明显温差,表明冷却管的降温作用较好。杨慧等采用MIDAS/Civil软件模拟大体积砼承台的水化热温度场,对砼内外温差及水化热温度场等变化规律进行研究,提出了原材料预冷、优化浇筑顺序、配合比优化设计、预埋水管冷却等大体积砼温度控制措施。目前在大体积砼施工方面形成了较完善的施工控制方法和理论基础,但还存在诸多需更深入研究的问题,如对大体积砼施工细节缺乏标准、施工中温控数据多以人工采集为主、对大体积砼内部温度的不稳定性和不均匀性缺乏考虑等。该文采用MIDAS/Civil软件建立外砂河大桥砼箱梁有限元模型,对大体积砼受外界温度或降温方式影响的温度场变化进行分析。

1 工程概况

外砂河大桥主桥为三跨梁拱组合桥,跨度为(61+108+61) m。主墩0#块采用C55砼,宽44.5 m,长13 m,高6.5 m,砼总量2 369 m3,其中中横梁长4 m、高6.5 m、宽44.5 m,最大腹板宽10.596 m、高6.5 m、长4 m(见图1)。根据施工计划,主墩0#块在6—8月一次浇筑。浇筑时气温高,砼体积大、标号高,必须研究砼裂缝控制技术,确保砼质量。

图1 0#块断面图(单位:cm)

2 有限元模型建立

采用MIDAS/Civil软件建立0#块水化热模型,模型参数取值见表1。

模型共6 380个节点、27 298个单元,采用六面体实体单元(八节点)。采用MIDAS/FEA软件进行建模及网格划分(见图2),再导入MIDAS/Civil软件中,运用扩展单元功能将其扩展为实体单元。因0#块施工时会与墩台临时固结,约束0#块底部所有节点;考虑到实体单元没有扭转自由度,只约束所有节点的平移自由度;正对称面上加X方向平移约束,侧对称面上加Y方向平移约束。

图2 主梁0#块分析模型网格划分

为分析方便,作如下假定:1) 砼为均质、各向同性材料,砼结构在温度荷载下处于弹性范围;2) 各分析点的砼同时完成浇筑,水化热升温同时进行;3) 不考虑砼分层等过程对砼温度场的影响;4) 不考虑砼结构内部钢筋对砼的阻裂影响。

3 0#块水化热分析

3.1 分析工况

设置5种工况,分别为工况1(20 ℃,为基础分析工况)、工况2(5 ℃)、工况3(10 ℃)、工况4(15 ℃)、工况5(25 ℃),分析0#块在不同进水管温度下的温度场及应力场。同时分析工况4(15 ℃)下0#块在0.8、0.9、1.0、1.1、1.2、1.3、1.5、2.0 m2/s导温系数(根据正规状况法测试结果及相关文献确定)下砼龄期与水化热之间的关系,确定大体积砼导温系数的取值。

3.2 水化热计算结果与分析

3.2.1 基础分析工况下水化热分析

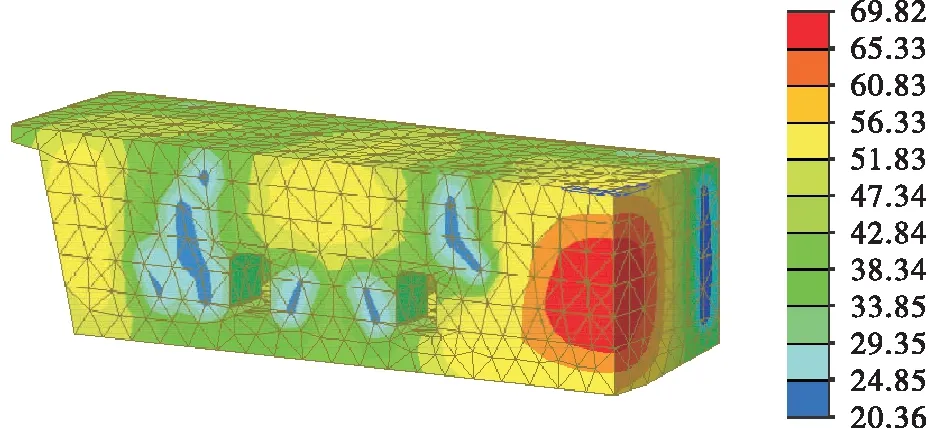

根据工程经验,温度峰值一般出现在2~4 d,且持续1 d左右,之后开始降温,一般控制降温速率为1.0~2.0 ℃/d。该桥0#块14 h时砼温度场分布见图3,图4为各阶段应力场分析结果。

图3 工况1下0#块14 h温度云图(单位:℃)

图4 工况1下0#块应力分布

由图3可知:0#块中心位置节点的温度在前期较高,14 h后达到最高值;浇筑后最高温度为69.82 ℃,最大温差30.15 ℃,超过规范要求的砼最大内表温差5.15 ℃;72 h后0#块整体温度趋于稳定。

由图4可知:1 000 h后0#块砼最大拉应力为2.18 MPa,小于容许张拉应力,0#块不会开裂。

3.2.2 其他工况下水化热分析

不同进水管温度下0#块砼温度及应力计算结果见表2。

由表2可知: 1) 0#块砼温度最大值出现时间(浇筑后)、整体温度趋于稳定的时间、1000h后最大拉应力受进水管温度变化影响较小。2) 不同进水管温度下最高温度及最大温差受进水管温度影响较大,随着进水管温度的增大,砼最高温度增大,进水管温度达到20 ℃后最高温度增加值最大;最大温差与进水管温度并非成正相关关系,进水管温度为15 ℃时,最大温差为22.7 ℃,其他温度下最大温差均大于25 ℃,大于规范要求(砼最大内表温差≤25 ℃)。进水管温度越低或越高不可取,会导致砼内外温差过大。该项目取15 ℃为进水管温度。

表2 不同进水管温度下0#块砼有限元计算结果

3.2.3 不同导温系数下水化热分析

不同水化热速率与砼龄期的关系见图5,不同导温系数下0#块温度峰值见表3。

图5 不同导温系数下水化热速率与龄期的关系

表3 不同导温系数下温度峰值

由图5可知:导温系数越大,龄期为0~1 d时水化热速率下降越快,但后期水化热速率越小。导温系数为2 m2/s时,对应水化热速率为零的龄期为3 d,与实际情况不相符。实际工程中大体积砼的降温阶段比升温阶段更缓慢。

由表3可知:导温系数不同,砼温度峰值不同,随着导温系数的增大,温度峰值增大,与实际温度峰值相比,导温系数为1 m2/s时对应的温度峰值有限元计算值与实测值更接近。因此,后续计算时导温系数取1 m2/s。

4 现场降温方案及降温效果分析

主梁0#块温度测点分为5层布设(见图6),共布设温度传感器135个。各层砼温度监测结果见图7~9。

图6 0#块主梁温度测点平面布置

由图7可知:在砼浇筑初期,温度上升较快,在20 h附近达到最高温度47.5 ℃,随后经历一个缓慢的降温过程。由于测点埋置在顶板处,距离外界环境较近,同时顶板厚度较小,热量更易散发出去。砼浇筑100 h后,顶板温度逐渐降至外界大气温度20 ℃附近。

图7 顶板处1-1测点的温度变化

由图8可知:经历22 h后,测点达到最高温度67.4 ℃;时长达到210 h时,出现较明显的二次升温现象,这主要是因为在第2层砼浇筑时,传递出的一部分热量被上一层所吸收,导致温度升高;最后砼测点温度与大气温度保持同步。

图8 横隔板处1-3测点的温度变化

由图9可知:在23 h附近达到最高温度69.7 ℃,随后逐步降温,直至与大气温度相符。模板材质对达到最高温度的时间节点有一定影响,钢模保温效果比木模差。该项目采用钢模,砼水化热达到温度最高的时间节点并没有延缓。

图9 底板1-5测点的温度变化

随着水化热的释放,砼结构会出现几个阶段的温度变化过程:砼浇筑初期,水化热作用急剧,砼结构温度在短时间上升很快,产生的热量远大于散发的热量,这个过程直至砼温度达到最大值。砼最高温度持续时间受砼自身及外界环境因素的影响,该项目的持续时间为10 h左右,持续水化产热与散热基本相当。随着水化时间的增大,水化产热量逐渐变小,越来越小于散热量,温度缓慢降低,直至砼温度趋于稳定,稳定温度与大气温度平衡。

砼水化热初期,箱梁内外表面温差大,存在温度梯度,横隔板与顶底板、腹板交汇处温度梯度更大,最高温度为75.1 ℃,最大温差超过25 ℃,必须采取有效养护措施,同时控制拆模时间。尤其是冬季低温下拆模,可能导致砼表面出现裂缝,同时箱梁结构温度峰值出现在18~35 h,出现时间较早,此时砼弹性模量和强度均较小,在防止砼过早受力的同时,还要做好养护保温措施,防止天气突变带来的恶劣影响。

5 结语

(1) 0#块砼温度最大值出现时间(浇筑后)、整体温度趋于稳定的时间、1 000 h后砼最大拉应力受进水管温度影响较小。随着导温系数的增大,温度峰值增大,但与实际温度峰值对比,导温系数为1 m2/s时对应的温度峰值有限元计算值与实测值更接近,计算时导温系数取1 m2/s。

(2) 不同进水管温度下最高温度及最大温差受进水管温度影响较大,随着进水管温度增大,砼最高温度增大,进水管温度达到20 ℃后最高温度增加值最大;最大温差与进水管温度并非成正相关关系,进水管温度为15 ℃时,最大温差为22.7 ℃,其他温度下最大温差均大于25 ℃,大于规范要求(砼最大内表温差≤25 ℃)。进水管温度越低或越高不可取,会导致砼内外温差过大。该项目取15 ℃为进水管温度。

(3) 从砼内部最高温度、内部最低温度、内部最大温差、断面降温速率来看,实测数据与调整水化热参数下数据的误差在允许范围内,拟合结果较好。