HACCP原理在某食堂糕点加工中的应用研究

2021-07-19◎周利

◎周 利

(普研(上海)标准技术服务股份有限公司,上海 201318)

危害分析与关键控制点(Hazard Analysis and Critical Control Point,HACCP)管理体系诞生于20世纪60年代美国,最早用于保障航天食品安全[1]。由于其设计的科学性和对于食品安全的预防作用,以及在食品领域的成功应用,后被CAC食品法典委员会写入《食品卫生通则》,在全球范围进行推广应用,20世纪90年代引入中国,现已转化成推荐性国标。HACCP 原理主要有7 个方面:①进行危害分析和制定控制措施。②确定关键控制点(CCP)。③确定关键限值。④建立关键控制点的监控系统。⑤建立纠偏措施。⑥建立验证程序。⑦建立文件和记录保持系统。

食堂作为餐饮业的重要组成部分,其质量安全管理水平间接反映了餐饮业的整体质量安全水平。2020年,全国范围内11 个省、区及直辖市(上海、江苏、浙江、山东、河北、安徽、江西、山西、河南、新疆及内蒙古)市场监督管理局公布的食品安全抽检数据显示,餐饮食品和糕点食品的不合格指标总量在33 大类食品的不合格情况中高居第2 位和第3 位,占不合格总量的13.27%和8.87%。由此可知,糕点食品加工过程中存在的较高的食品安全风险。而糕点食品在中式餐饮中的标准化程度相对稍高[2],且大部分食堂均包含糕点类食品的加工制作。本文拟以某食堂的糕点加工制作为例,建立以HACCP 原理为基础的食品安全管理体系,控制糕点加工过程中的各类危害,推动该食堂食品安全管理水平提升,也为其他同类型食堂提供参考模型。

1 准备工作

1.1 HACCP 小组成员以及职责分工

HACCP 小组包括后勤部领导、基地经理、餐厅经理、综合部、采购人员、厨师长及仓管人员等。HACCP小组全面负责建立、实施、维护和更新HACCP 体系,包括文件记录的策划,下放到各个部门,现场使用人员的培训等。明确HACCP 小组各成员的职责和权限,负责确立所在部门的工作目标等。

1.2 主要原辅料以及成品描述

1.2.1 小麦粉

小麦粉来源于植物种子,具有良好种植规范的食品生产基地或具有许可证的企业生产。无杂质,无虫、无霉变、无异味,干燥、无受潮现象。接受准则:《小麦粉》(GB 1355—1986),面粉增白剂不得检出;黄曲霉毒素B1≤5 μg·kg-1;铅≤0.2 mg·kg-1;镉≤0.1 mg·kg-1;汞≤0.02 mg·kg-1;砷≤0.5 mg·kg-1;铬≤1.0 mg·kg-1;苯并[a]芘≤5.0 μg·kg-1;六六六、DDT、林丹、氯丹、艾氏剂和狄氏剂等农药残留符合GB 2763—2019;脱氧雪腐镰刀菌烯醇≤1 000 μg·kg-1,赭曲霉毒素A ≤5 μg·kg-1,玉米赤霉烯酮≤5 μg·kg-1。

1.2.2 禽蛋

禽蛋来自非疫区的家禽,色泽:具有禽蛋固有的色泽;组织形态:蛋壳清洁、无破裂、打开后蛋黄凸起、完整、有韧性,蛋白澄清透明、稀稠分明;气味:具有产品固有的气味,无异味;杂质:无杂质,无正常可见外来异物。接受准则:《蛋与蛋制品》(GB 2749—2015),镉≤0.05 mg·kg-1;铅≤0.2 mg·kg-1;汞≤0.05 mg·kg-1;无机砷≤0.05 mg·kg-1;大肠杆菌≤100 000 CFU·g-1;菌落总数≤100 CFU·g-1;农药残留符合GB 2763—2019;兽药残留符合GB 31650—2019。

1.2.3 糕点的描述

糕点加工方式,以小麦粉、鸡蛋等为主要原料,适量加入辅料,经发酵、烘烤而制成。接受准则:《糕点面包》(GB 7099—2015),外形整齐,底部平整,无霉变,无变形;表面色泽均匀;无霉变,无其他肉眼可见杂质;味纯正,无异味;酸价≤5 KOH/mg·g-1;过氧化值≤0.25 g/100 g;霉菌计数≤150 CFU·g-1;菌落总数(CFU·g-1),n=5,c=2,m=104,M=105;大肠菌群(CFU·g-1),n=5,c=2,m=10,M=100。n为同一批次产品采取的样品件数,c为最大允许超出m值的样品数,m为微生物指标可接受水平的限量值,M为微生物指标的最高安全限量值。

1.3 预期用途描述

产品的预期用途是直接供客人食用或打包外卖,常温密封保存24 h,产品适用于各类人群,若对所包含的原料有过敏反应的顾客需谨慎食用。

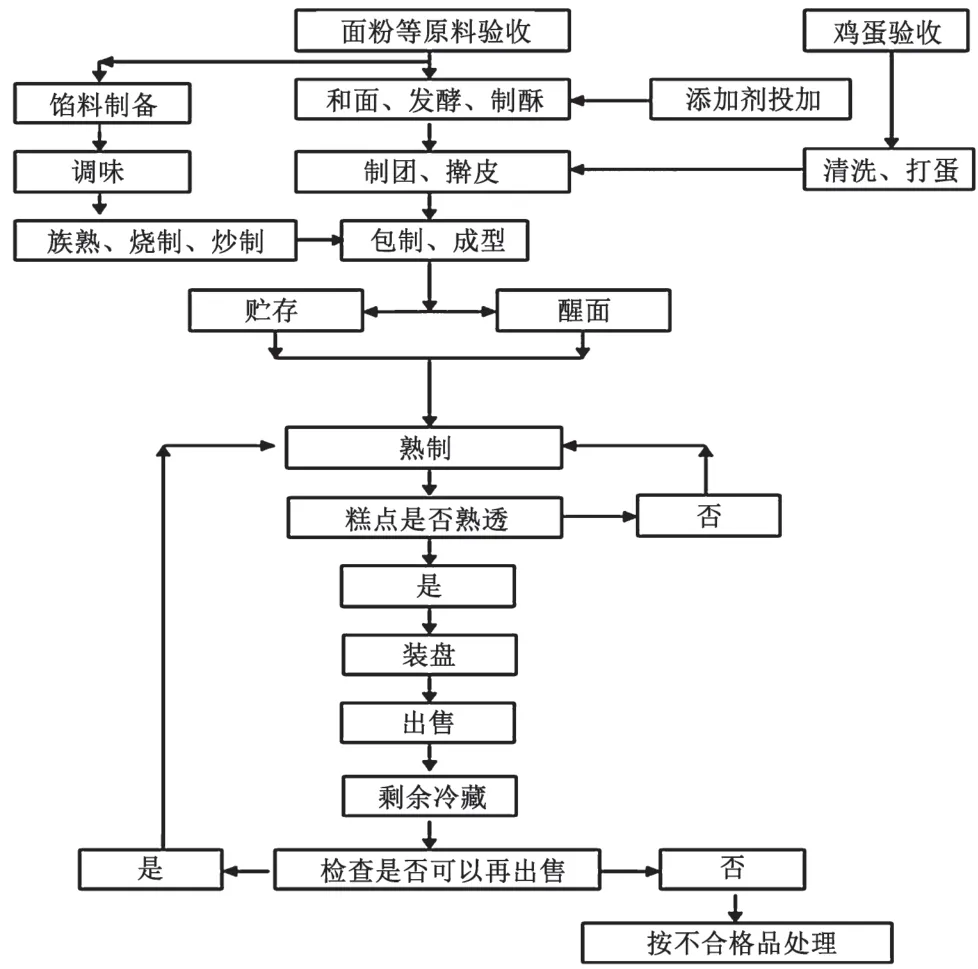

2 糕点加工流程

糕点加工流程如图1所示,主要包括:①原料验收,包括面粉、鸡蛋等原料按照标准验收。②面粉加水和面,添加酵母菌发酵,可能使用添加剂制酥。③将制好的湿面分成小面团,并擀成面皮。④面皮中包入调好的各类馅料,制作成型,冷冻贮存或进一步醒面。⑤放入烤箱熟制或蒸煮熟制至糕点熟透,装盘出售。

图1 糕点加工流程图

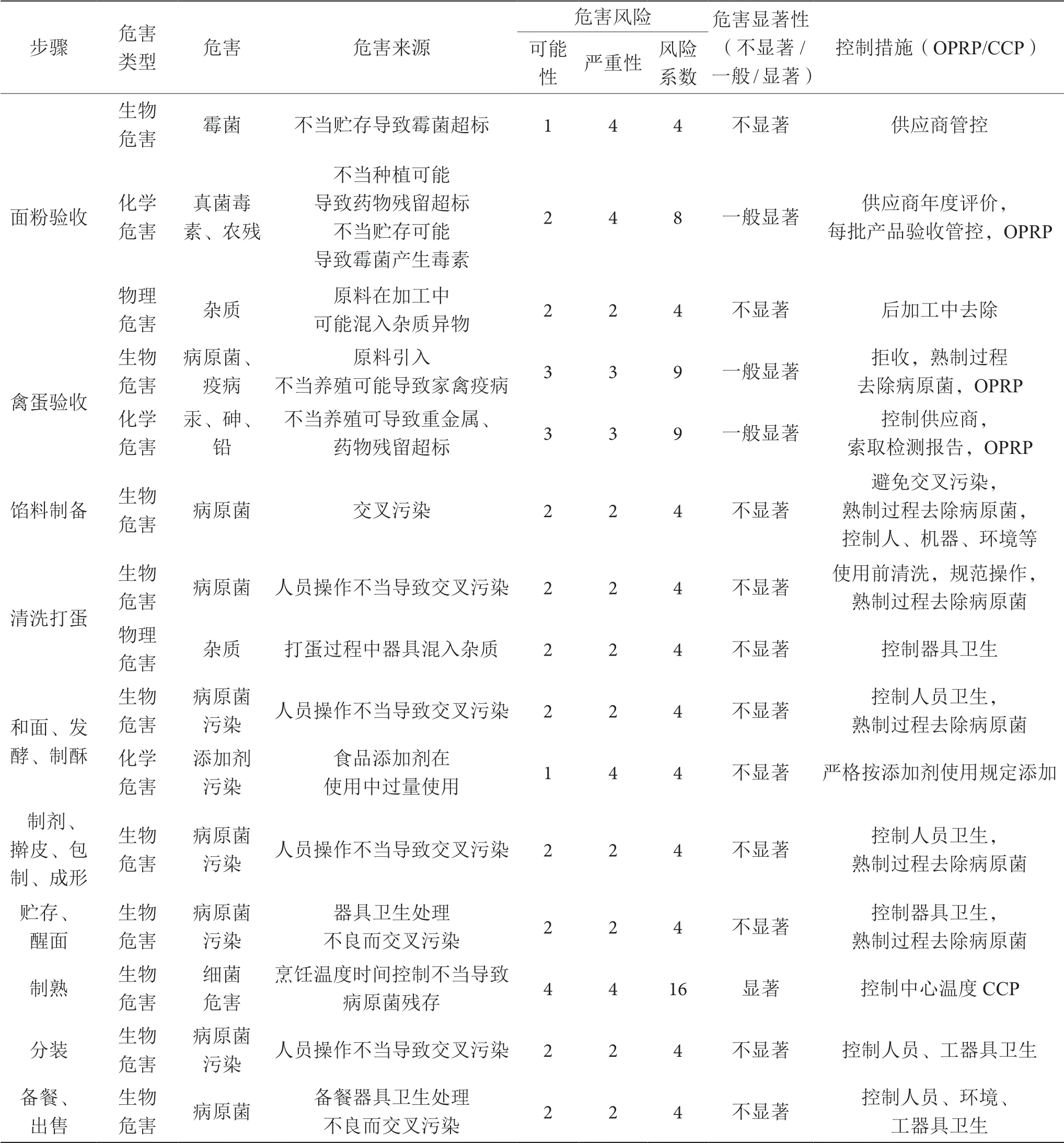

3 糕点加工过程的危害分析

3.1 识别危害类型和可能来源

根据糕点加工流程,对每一个步骤进行危害分析,危害发生的频率从低到高分值为1~5 分,危害带来的后果严重程度从低到高为1~5 分;由可能性分值乘以严重性分值得到不同的风险系数(1~25 分),风险系数得分1~5 分为低风险等级(表示该类危害不显著),采用普通控制或者无需控制;6~10 分为较高风险等级(表示该类危害为一般显著),采用OPRP(操作性前提方案)[3]控制;10 分以上为高风险等级(为显著危害),采用CCP 控制。详见表1。

表1 危害分析和评估表

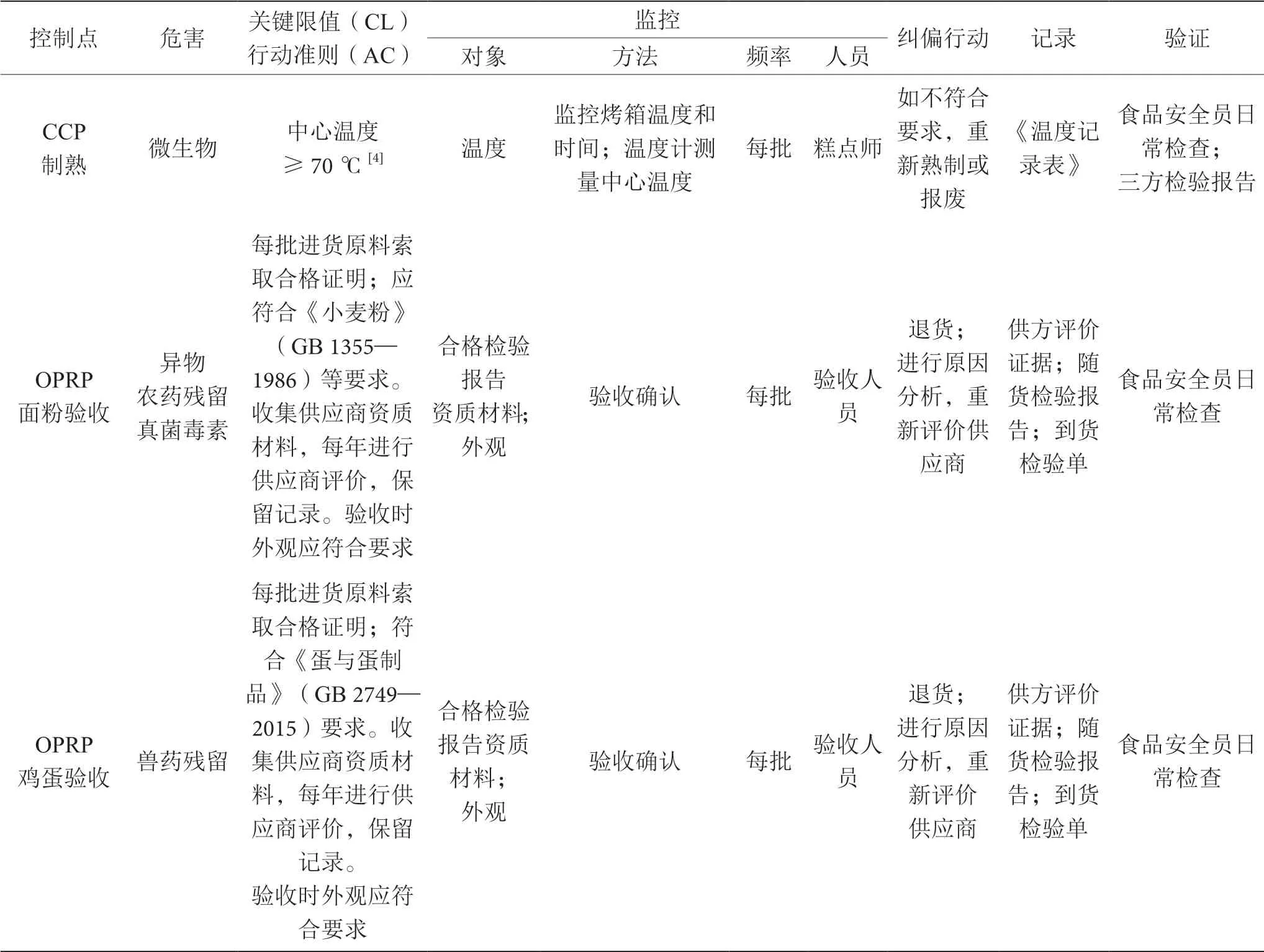

3.2 确定风险监控点,制定危害控制计划

经过危害分析与评估,最终确定面粉验收和禽蛋验收两个步骤为OPRP 点,该点的控制措施包括年度评价供应商绩效、检查每批原料以及索取原料的检测报告等;糕点制熟(剩余再使用)为关键控制点CCP,该步骤可能存在的风险通过监控烤箱焙烤温度和时间,使成品中心温度达到70 ℃以上降低危害。制定危害控制计划见表2。

表2 危害控制计划表

3.3 危害控制计划的实施

食堂按照危害控制计划开展各项活动,针对CCP点糕点熟制步骤,将微生物危害控制至可接受水平,糕点师需监控每批产品的烤制温度和时间,并用温度计测量成品的中心温度确保≥70 ℃,如果产品不符合要求,需要对该批产品重新熟制或者报废处理,并记录《温度记录表》等表单。食品安全员每日现场检查各项工作,每季度送样品至第三方实验室检测,收集检测报告。

针对OPRP 点面粉验收和鸡蛋验收两个环节,按照验收标准,检查每批原料的合格证明(如检测报告);定期收集供应商的资质材料,每年的型式检测报告,并且每年对供应商进行评价,供应商优胜劣汰,保留相应记录证据;并且在现场验收面粉或鸡蛋时,需要检查产品的外观是否符合要求,包装的完整性以及标签信息的适宜性。

4 结果评价

通过实施危害控制计划,运行HACCP 体系后,食品安全小组对运行的结果进行了评价,评价的内容设定为6 个方面:员工评价、投诉率、三方审核结果、政府监管结果、三方检测结果和食品安全事件。评价结果显示6 个方面都在可接受水平上,取得了较好的表现,详见表3。食堂糕点加工过程食品安全控制良好,内部员工对于糕点食品的评价以及对于食堂的整体评价都有了显著提升,所收集的问卷评分集中在90~95 分;员工投诉率明显下降;三方审核结果和政府监管结果均可接受;季度三方检测报告合格率100%,且年度内未发生食品安全事故。

表3 结果评价表

续表3

5 结语

该食堂通过建立以HACCP 原理为基础的管理体系并应用于糕点加工过程,确定了面粉验收和鸡蛋验收为OPRP 点,糕点熟制(再加热)为CCP 点,对OPRP 和CCP 实施危害控制计划,通过近一年的运行实践,年终考察了6 个方面的绩效结果,各项结果表现优良,从而为同类单位食堂建立实施HACCP 提供参考。总之,HACCP 原理是公认有效且针对性极强的管理工具,应用场景广泛,但在食堂应用时,需要考虑食堂的实际运营情况。管理层在管理体系的策划、实施、评价和持续改进等全过程发挥了非常重要的作用,如果管理层对于食品安全的重视程度提高,支持力度加大,投入较多资源,可以更好地推进体系在全公司实施运营。另外,建立和运行体系还应综合考虑多种因素的影响以及因素间内在逻辑关系,从而实现体系运行的充分性、有效性和适宜性。