南海东部深层古近系高效开发技术探索与实践

2021-07-19饶志华秦世利

张 强,饶志华,秦世利,金 勇

(中海石油(中国)有限公司深圳分公司,广东深圳 518000)

近年来南海东部地区纵向深部古近系层系恩平组和文昌组的开发是未来几年油气增储上产的重点。深层珠海组、恩平组和文昌组油藏埋藏深大于3 000 m,为中粗粒长石石英砂岩、长石岩屑砂岩、少量泥质粉砂岩和砂质泥岩,辫状河三角洲沉积,非均质性强。古近系深部地层岩石抗压强度高、研磨性强、夹层分布、泥页岩易水化分散,导致开发过程中出现诸多复杂情况[1-4],面临“钻速慢、周期长、成本高、风险大”的技术瓶颈。经过多年的经验积累和技术沉淀,南海东部逐步摸索出一套适用于深层古近系的高效开发技术,并成功应用于多口深井的实施,提效增速成果显著。

1 古近系深部地层开发难点

1.1 井壁稳定性差,复杂情况频繁

古近系地层存在风化壳、煤层,易发生井壁坍塌、井眼漏失等井壁失稳现象[5,6]。在深部地层钻井过程中面临着诸多困难,频繁出现井壁失稳、井眼垮塌、缩径、卡钻、卡电缆等复杂情况。近些年来南海东部古近系开发过程中因复杂情况造成的经济损失高达上亿元。

1.2 机械钻速低,制约勘探开发效率

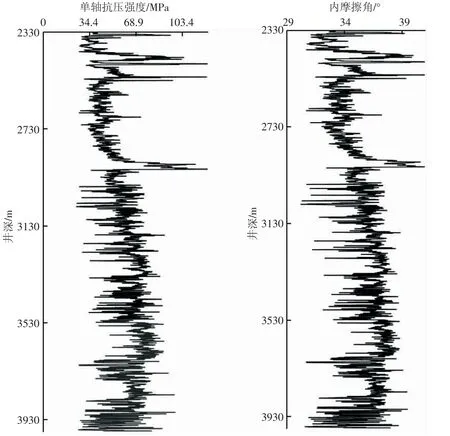

古近系深部地层包含珠海组下部、恩平组及文昌组。珠海组岩石抗压强度不高,但下部存在多个硬夹层,抗压强度最高达137.9 MPa,内摩察角高达42°,恩平组、文昌组软硬交错夹层频繁,抗压强度整体较高,达到48.3~82.7 MPa,恩平组、文昌组单轴抗压强度和内摩擦角的测井曲线(见图1)。岩石压实程度高导致地层可钻性差,机械钻速不足,且倒划眼困难、起下钻次数较多,这些严重制约了勘探开发的速度与效率。

图1 恩平组、文昌组单轴抗压强度(左图)和内摩擦角(右图)

2 深部古近系地层开发提速策略

2.1 PDC钻头旋转齿切削技术

古近系地层软硬夹层多、抗压强度高、研磨性强,常规PDC 钻头寿命短,鼻肩部、外排齿磨损严重,出井钻头甚至出现掉齿、崩齿、磨出明显环形槽的现象[7-9]。据统计古近系地层单只钻头平均进尺为230~550 m。机械钻速表现也不理想,φ215.9 mm 井眼使用攻击性强的七刀翼钻头,平均机械钻速仍不足9.6 m/h。

2.1.1 旋转齿钻头结构及工作原理 根据出井钻头的磨损特征、地层与钻头的匹配性评估,优化钻头切削齿结构,优选旋转齿PDC 钻头。旋转齿钻头主要组成部分包括碳化钨套筒、PDC 切削片以及连接轴承。PDC切削片通过轴承与套筒密封相连,焊接在钻头本体上,切削片与套筒间存在一定间隙以保证切削片可以自由旋转。

在大多数情况下,切削齿仅有10%~40%被用于实际的切削,剩余的60%~90%被锁定在钻头体中,因此旋转齿钻头的实际切削利用率可以达到100%。同时在不增加刀翼数量的情况下,通过钻头切削齿载荷及齿功率的分布,从而保证钻头攻击性。

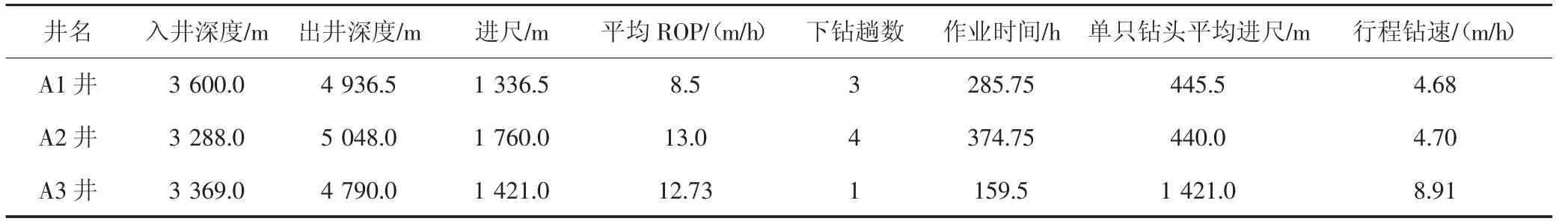

2.1.2 旋转齿钻头的应用 西江油田某平台A1 及A2井均使用常规七刀翼PDC 钻头开发φ215.9 mm 井眼恩平组,现场作业过程中钻井效率低,行程钻速小于4.7 m/h,多次起钻更换磨损钻头效果不明显。A3 井中下入PDC 旋转齿钻头,单只钻头实现1 421 m 的进尺,行程钻速也提升了一倍,取得较好提速效果(见表1)。通过评价分析,出井钻头磨损特征评价为1-2-WT-A-X-1/16-NO-TD,钻头磨损比较轻微。

表1 西江油田A1、A2 及A3 井作业效率对比

2.2 复合冲击器提速技术

通过分析古近系地层应力分布、抗压强度、内摩擦角等地层特征,结合已有水力震荡器、扭冲类提速工具的使用效果,引入复合冲击器提速工具[10-12]。为了更好的发挥复合冲击器的特点,同时兼顾定向井造斜中靶要求,形成复合冲击器+旋转导向一体化钻井提速技术。

2.2.1 复合冲击器工作原理 复合冲击器不仅具备传统扭冲工具扭力冲击的特点,还开创性的集成轴向冲击功能,是一种复合冲击的钻井提速工具。工具的内部结构为纯金属机械结构,无电子元器件和橡胶密封件,通过换向机构将泥浆水力能量转化为高频、稳定的周向冲击和轴向冲击能量,其中通过能量分配装置将冲击能量的80%转化为扭向冲击,20%转化为轴向冲击。钻井过程中,复合冲击器位于PDC 钻头的上部,利用钻井液驱动撞击锤在高压区和低压区腔室内做往复运动。通过撞击锤不间断的重复撞击,将部分钻井液流体能量转换成一定频率、一定强度的周向力,并直接传递给钻头,从而提高PDC 钻头的破岩能力。

复合冲击器将钻井液的水力能量转换为扭转周向冲击的同时,部分转换成轴向冲击。依靠泵入的钻井液的能量,触发轴向冲击模块,利用压力差带动轴向撞击锤上下往复运动,从而实现复合冲击器的轴向冲击。轴向冲击增强了PDC 钻头的吃入能力,改善了跳钻现象,消除了钻压峰值,保持了钻压的稳定,从而使得钻头平稳的切削地层,既延长PDC 钻头的寿命,又与周向冲击相耦合,提升破岩效率。

2.2.2 复合冲击器的现场应用 番禺油田B2 井目标靶点均在珠海组、恩平组、文昌组等古近系深部地层。地层岩石单轴抗压强度最大超过131 MPa,研磨性强,PDC 钻头齿难以吃入地层,无法对岩石形成剪切破坏。若一味的提高钻压,井内管柱振动剧烈,钻头切削齿不断硬性碰撞地层岩石,内外排齿易崩齿脱落,钻头磨损严重。该区块初期一口探井在文昌组钻进,φ215.9 mm井段共计进尺683 m,平均机械钻速仅为6.37 m/h,出井钻头磨损严重,多次出现内外排齿崩齿,保径缩小,没有进尺的现象,共起钻三次,钻进工期显著增加。

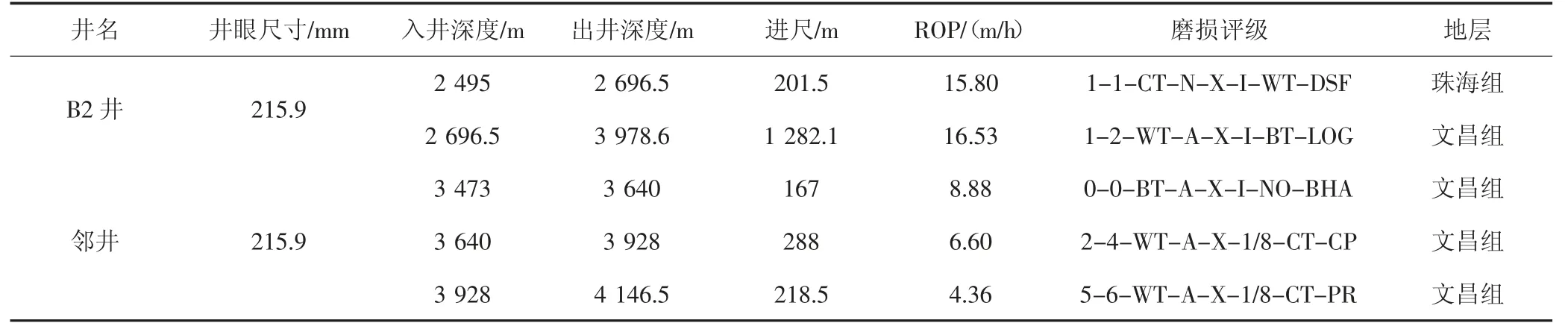

为了应对邻井出现的难题,B2 井设计在钻井管柱中加入复合冲击器钻进。实钻阶段该井段共计两趟钻完钻:(1)第一趟钻累计进尺201.5 m,在珠江组钻进,机械钻速15.8 m/h,由于游车自由下滑起钻;(2)第二趟钻累计进尺1 282.1 m,钻完珠江组以及部分珠海组设计井深后起钻,机械钻速16.53 m/h。

由表2 看出,B2 井在文昌组累计进尺1 483.6 m,平均机械钻速16.43 m/h,两趟钻完成了该井段的钻进作业,与同层位邻井相比较,平均机械钻速提速155.8%,钻头磨损程度低,节约起下钻次数,作业效率得到提升。

表2 B2 井与邻井古近系地层钻进概况

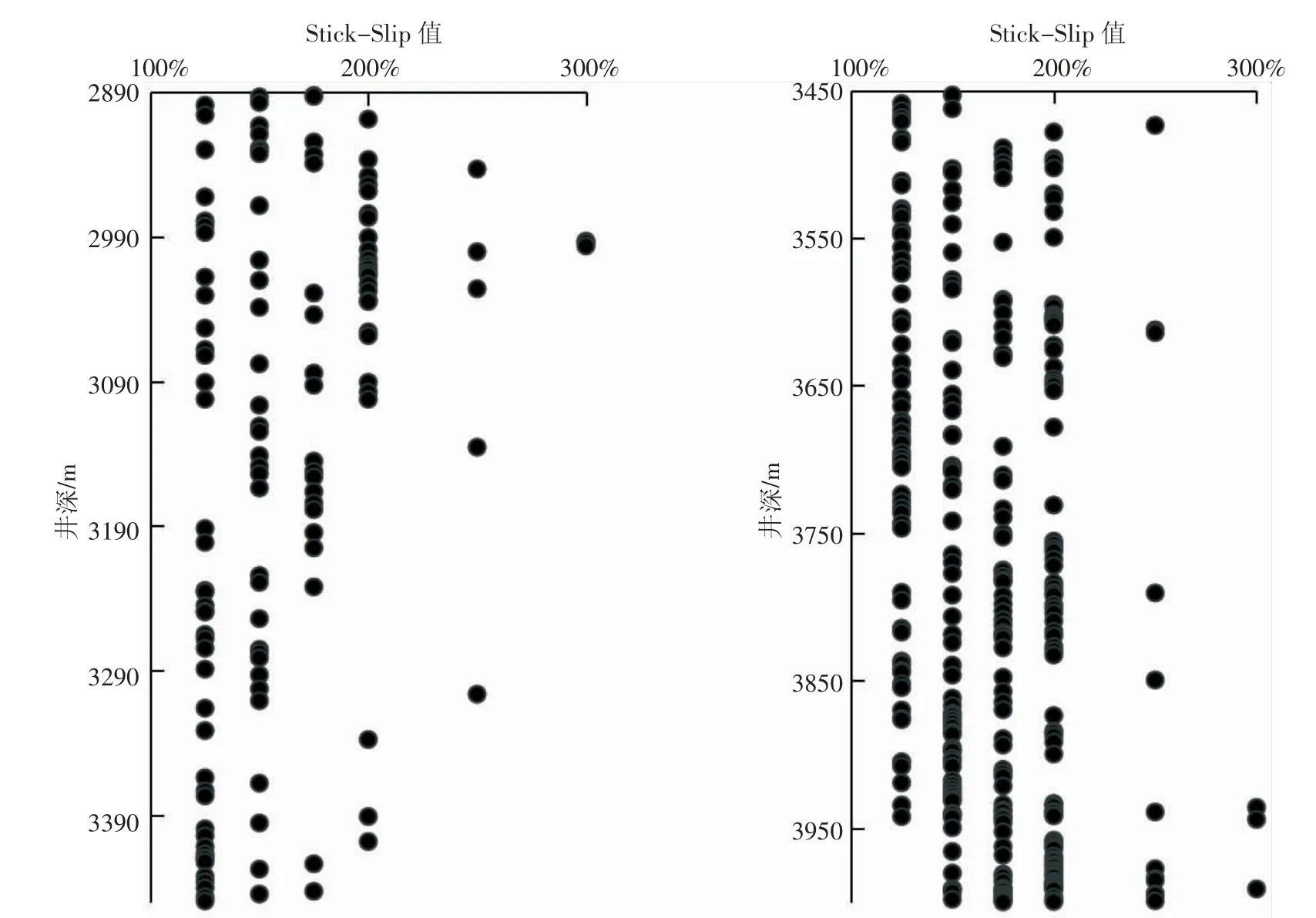

通过旋转导向工具的地面Stick-Slip 监控系统可以发现,B2 井使用复合冲击器后,钻具井下振动明显得到有效改善,井底Stick-Slip 数值大于200%的累计百分比不足5%,井底钻进过程平稳,这表明复合冲击器能够有效降低井底的钻头在硬质地层的黏滑效应,井内钻具平稳(见图2)。

图2 B2 井井内钻具的Stick-Slip 数值(2 890~3 978 m)

2.3 新型硅酸盐防塌钻井液体系构建

深层古近系泥岩黏土矿物含量高,部分地层存有风化壳、多套煤层,井壁不稳定,易掉块坍塌,同时古近系地层的井眼斜深大,作业周期跨度大,裸眼长时间浸泡,进一步加剧了井眼的不稳定程度[13]。为了保持井眼稳定,常规做法是提升井筒内钻井液密度。由于探井作业电缆测井项目多,高钻井液密度多次导致卡电缆复杂情况。通过专项研究古近系地层失稳机理及影响因素,优化钻井液配方,研发出较低密度下具有强抑制性和封堵性能的新型硅酸盐钻井液体系。

2.3.1 硅酸盐体系性能评价 硅酸盐钻井液的防塌抑制性能,接近油基钻井液。硅酸根与岩石表面或地层水中的钙、镁离子反应生成沉淀,封堵岩石孔隙。硅酸盐本身具有一定颗粒分布,能够封堵地层孔喉及裂缝。硅酸盐与微裂缝微裂隙二翼岩石的表面键合及自身凝胶化,起到对岩石弱面的胶结作用,大量的胶结,宏观增强岩石整体强度。室内实验采用古近系地层掉块样品在不同单剂中90 ℃条件浸泡24 h,观察不同单剂对地层岩石的影响。结果表明:清水浸泡岩石样品24 h 后,产生很多裂缝,整块岩石几乎全部破碎;KCl 溶液浸泡后,效果比清水好,但依然存有很多裂缝;硅酸盐钻井液浸泡后,岩石相对完整。

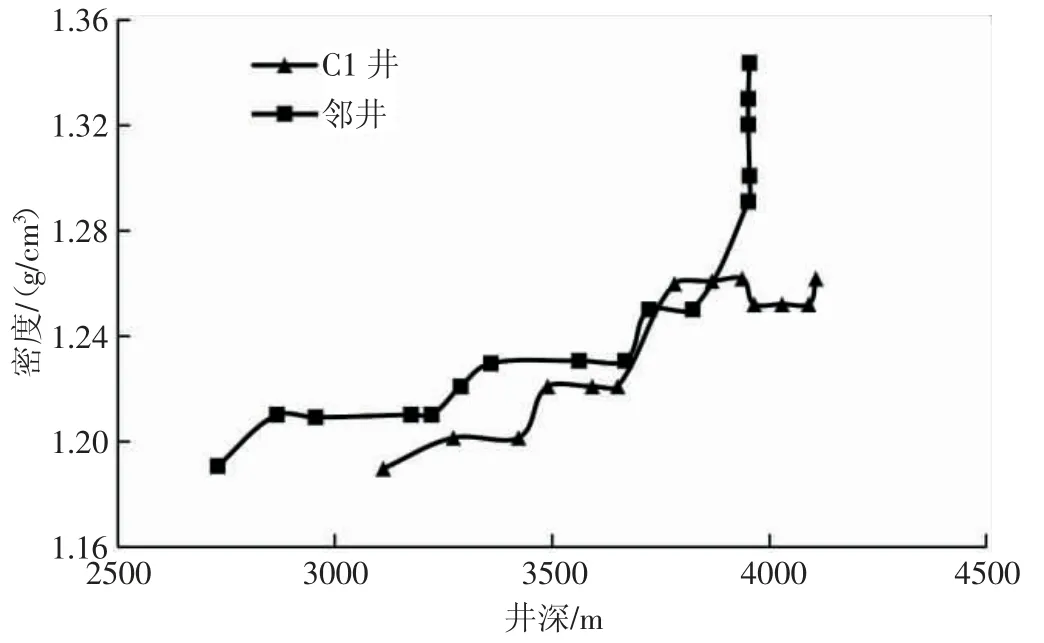

2.3.2 硅酸盐体系现场应用 陆丰油田一口探井C1井使用硅酸盐防塌钻井液进行四开φ215.9 mm 井段钻进,本井段施工过程中,起下钻顺利,均无挂阻现象出现,同时电测四趟过程顺利,无卡电缆等现象。该井段低密度钻进,最高钻井液密度为1.20~1.26 g/cm3,钻井液密度较邻井降低0.10 g/cm3。整个钻井期间黏切稳定,钻屑侵入对黏切影响较小。

从图3 看出,C1 井密度一直维持在1.22 g/cm3以下,中途由于起泡问题,为了井下安全,逐步提高密度到1.26 g/cm3。

图3 C1 井与邻井钻井液密度对比

3 结论

(1)南海东部古近系深部地层前期开发经验较少,钻井提速面临井壁稳定性差、机械钻速低等诸多难题,探索出旋转齿钻头、复合冲击器及新型硅酸盐体系等系列提速技术,现场多口井的实钻结果表明这些技术有效提升机械钻速,减少非生产时间,提升作业效率。

(2)可旋转的PDC 切削齿增加切削效率和钻头使用寿命,复合冲击器配合和旋转导向配合在提速的同时精确制导,硅酸盐钻井液有效提升封堵性和抑制性,针对古近系的地质理化特征,取得良好的现场应用效果。

(3)虽然南海东部在陆丰和惠州低渗油藏古近系探井作业积累了一定经验,但是仍有部分井段扩径问题、泥浆性能稳定周期不足等许多核心技术需要继续攻关。