基于COMSOL Multiphysics电沉积镍镀层仿真分析

2021-07-19王守龙

王守龙

日照实华原油码头有限公司 山东 日照 276800

引言

电沉积技术作为一门交叉学科具有广阔的发展空间和应用前景[1],在机械、电子、仪器仪表、光学仪器、航空航天等领域发挥了独特的作用。金属电沉积过程中离子获得电子的难易程度以及沉积物的最终形态除与沉积金属的属性有关外,还与电镀液的组成[2]、温度、PH、电流密度[3]、电源类型等有很大关系。

相对于其他表面处理方式[4-5],电沉积技术获得的表面镀层具有结合力强、孔隙率较低且所获得的镀层具有较强的耐蚀性、耐磨性、环境污染轻等优点成为现今国内外学者研究的热点。

1 建立装置模型

电沉积装置模型如图1所示,本装置模型由电源、沉积槽(烧杯)、Q235钢板、镍板、电镀液等几部分构成。为了方便计算,现将整个电沉积装置模型简化为二维模型来处理。通过有限元分析软件建立了电沉积仿真模型。

图1 两极板电沉积装置示意图

该装置为两极板装置模型。在电沉积过程中阳极板接电源正极发生溶解,阴极板接电源负极表面电沉积金属镀层。

2 建立理论模型

2.1 数学模型的建立

为了简化模型和提高求解的收敛性,现将模型做如下假设:a.离子在运动过程中互不干扰,且极板间电场线分布合理。b.忽略阳极表面气泡流动对电镀液的影响,电镀液的流动视为不可压等温单相流动液体,电镀液上表面设为自由面。c.流体的电导率、密度和动力黏度均为常数。

基于上述假设可以得到以下方程:电流密度方程:J=δE,连续性方程:▽·u=0,电场力方程:f=EJ,流体运动方程:

式中:E代表电场强度,J代表电流密度,u代表流体的速度,δ代表电导率,f 代表电场力,p代表压力,μ代表流体的动力黏度,ρ 代表流体的密度。

2.2 边界条件及解法

溶液中的离子会受到电场力、浮力、流体黏度引起的粘拽力和重力等多个力的作用,由于黏拽力较小相对于电场力不在同一个数量级,并近似认为阳离子在流体中处于悬浮状态,因此只考虑电场力。

3 模拟结果及讨论

图3 两极板电解质电势云图

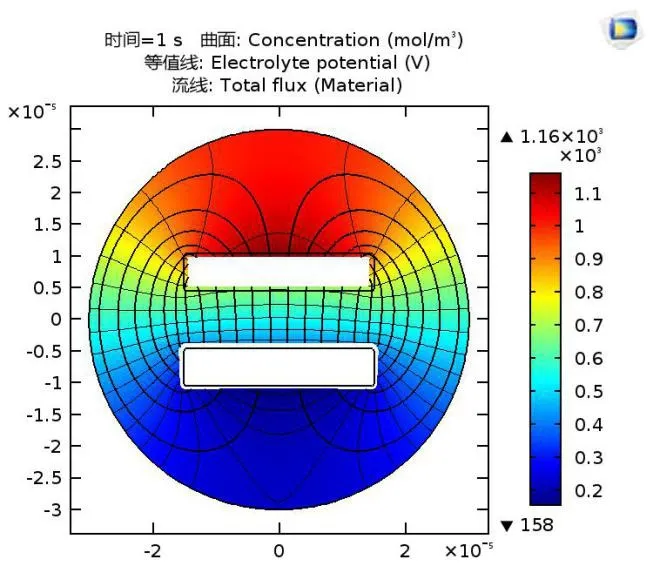

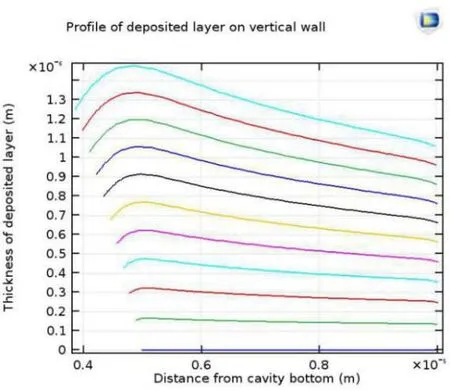

仿真条件为物质量浓度600mol/m3、温度T=298K、电流密度I=600A/m2的两极板云图、曲线图。图2为时间t=1s时浓度云图计算结果,图3为时间t=1s时电解质电势云图计算结果,图4为正面镀层厚度随时间变化的计算结果,图中每0.2秒显示一次极板不同位置镀层厚度瞬态值,共显示11次。图5为侧面镀层厚度随时间变化的计算结果,图中每0.2秒显示一次极板不同位置镀层厚度瞬态值,共显示11次,如上图所示:

图2 两极板离子浓度云图

图4 两极板正面镀层厚度曲线图

图5 两极板侧面镀层厚度曲线图

在图2两极板离子浓度云图中我们可以看出阴极板变厚阳极板变薄,阳极板背面离子区域浓度较高,阴极板背面区域离子浓度较低,两端及中间部分云图呈现出了明显的浓度梯度。产生该现象的主要原因可能是由于随着电沉积反应的不断进行,电解质溶液中的离子不断被还原沉积到阴极板表面,同时阳极板不断溶解释放出新的金属离子,阳极板背面区域由于远离阴极板离子被还原的较少,同时阳极板在不断溶解产生新的金属离子从而导致阳极板背面区域离子浓度较高。阴极板背面区域由于在不断进行金属离子沉积到阴极板表面并且该区域远离阳极板不能及时补充沉积消耗的金属离子,从而导致阴极板背面区域金属离子浓度变的较低。在图3两极板电解质电势云图中我们可以看出阳极板连接电源正极电势较高,阴极板连接电源负极电势较低。阳极板背面电势较高,阴极板背面电势较低,两端及中间部分云图也同样呈现出了明显的电势梯度。

图4为阴极板正面镀层厚度随着电沉积反应不断进行的变化情况,从图4我们可以看出在电沉积刚进行时电沉积镀层厚度较为均匀。随着电沉积反应的不断进行阴极板正面镀层厚度曲线大体呈现两端高中间低的趋势,产生该现象的主要原因可能是由于随着电沉积反应的不断进行电沉积极板中间区域金属离子不断被消耗且没有得到及时补充而两端补充的金属离子较多导致电沉积镀层呈现出了中间薄两端厚的现象。图5为侧面镀层的镀层厚度曲线,从图5可以看出靠近阳极端的镀层厚度随着电沉积反应的不断进行由于该端靠近电沉积阳极,该区域电势较高,电沉积电势线密度较高,金属离子移动速度较快,沉积效率较高,而远离阳极端电势相对较低,离子移动相对较慢,金属离子电沉积效率较低,沉积镀层相对较薄。

4 结束语

本文主要通过COMSOL Multiphysics软件系统模拟分析了电沉积镍镀层厚度及均匀性随电沉积进行的变化情况。通过电沉积物质量浓度云图和电沉积电势云图分析了电沉积反应过程中金属离子物质量浓度及电解质电势的分布情况。通过阴极板正面镀层厚度曲线和阴极板侧面镀层厚度曲线分析了不同位置镍镀层厚度随着电沉积反应的进行镍镀层厚度的变化情况。