全钢载重子午线轮胎缺胶的原因分析及解决措施

2021-07-19陈银川王小刚

岳 爽,陈银川,王小刚,武 洋

(风神轮胎股份有限公司,河南 焦作 454003)

缺胶是全钢载重子午线轮胎生产过程中比较常见的一种外观缺陷,打磨火补不仅会增加生产成本,影响产品外观,且增大产品使用过程中的早期损坏几率,影响轮胎的承载性能和安全性[1]。全钢载重子午线轮胎结构复杂,生产过程中受各种不稳定因素影响较大,缺胶是我公司全钢载重子午线轮胎胎圈部位最主要的缺陷,胎侧和胎肩缺胶的修补率也一度居高不下。

本工作从工艺控制、结构设计和模具设计等方面分析轮胎缺胶产生的原因,并提出相应的解决措施。

1 全钢载重子午线轮胎缺胶的特征

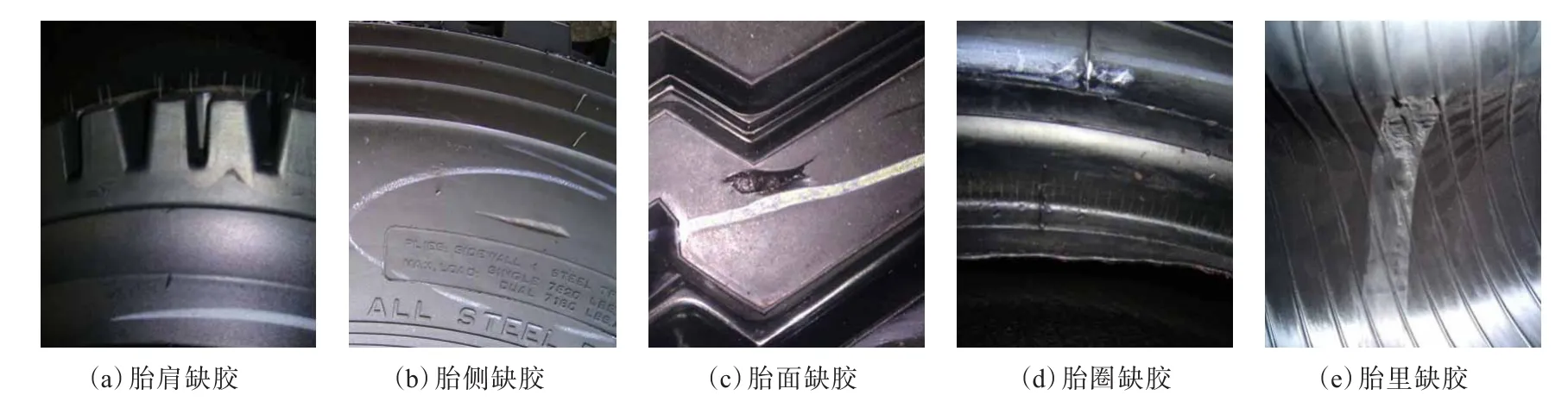

全钢载重子午线轮胎缺胶缺陷产生于轮胎各部位,如图1所示。

图1 轮胎各部位缺胶情况

胎侧缺胶是指在轮辋装配线和胎面花纹起点之间出现的圆周方向上缺少材料的凹陷明疤或裂口。胎面缺胶是指胎冠表面花纹块缺胶。胎里缺胶是指在胎里部位出现缺少胶料现象,包含内衬层接头开裂。胎圈缺胶是指轮胎在轮辋装配线与胎趾之间圆周方向上缺少材料。

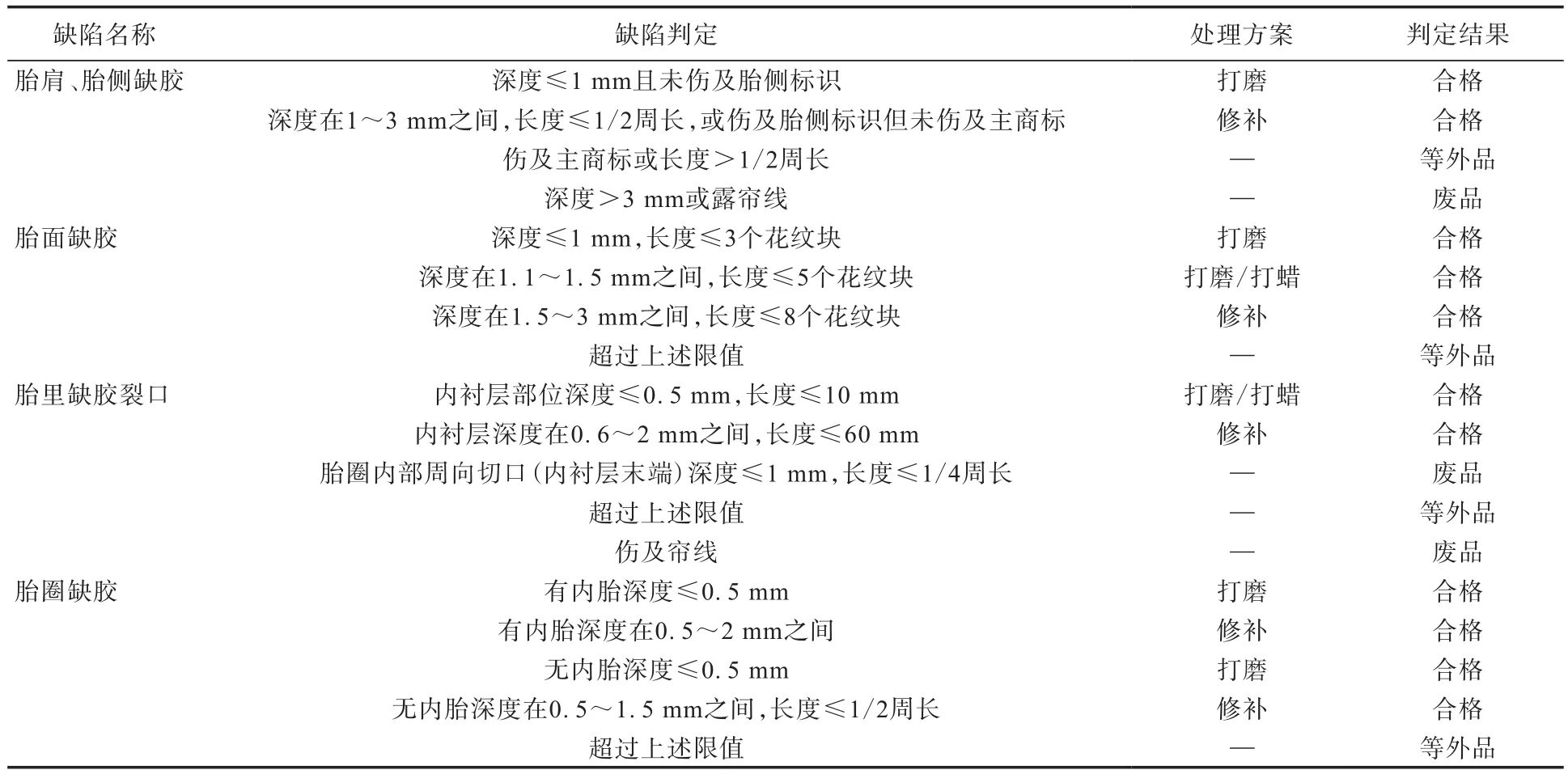

轮胎缺胶判级标准如表1所示。

表1 轮胎缺胶判级标准

2 原因分析及解决措施

经过实际调查和研究,对导致全钢载重子午线轮胎缺胶率高的6项主要因素进行分析,并提出相应的解决措施。

2.1 成型胎坯外观质量不佳

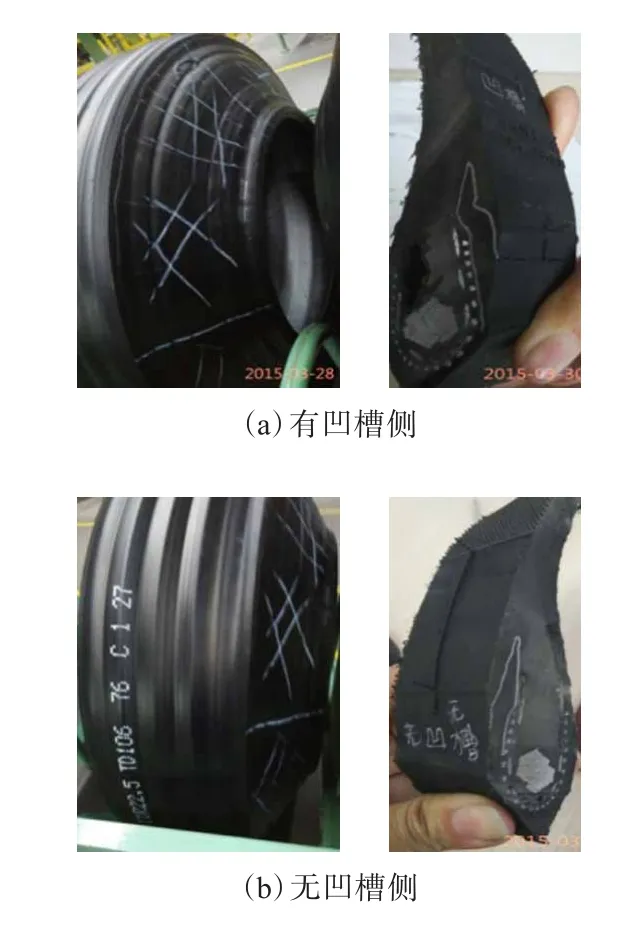

成型胎坯的外观质量对轮胎硫化过程有非常重要的影响,经过对大量胎侧缺胶轮胎及其胎坯相应位置标定发现,如果胎坯上存在明显的凹槽、沟壑,会造成胎坯硫化时为了填补沟槽出现胶料大幅度流动,硫化后的成品轮胎会在相应位置出现胎侧缺胶,如图2所示;如果凹槽在靠近胎圈的区域,则会在相应位置出现成品断面耐磨胶打褶的现象,如图3所示,严重时会出现胎侧缺胶或胎圈裂口。

图2 胎坯凹槽与胎侧缺胶对应图

图3 同一条轮胎胎坯有/无凹槽与耐磨胶有/无打褶对应图

因此,仔细检查成型胎坯,保证胎坯表面平整光滑、过渡均匀平坦,可预防轮胎缺胶问题。成型机主鼓和辅鼓的压辊装置应该根据不同规格及时调整辊压参数,合理设置压合时间及压辊位置和压力,在保证压实的情况下防止由于辊压造成的胎侧表面沟槽[2]。

2.2 胶料粘度过大

胶料粘度过大,其流动性和加工性能差,容易造成缺胶,但胶料粘度过小,半成品挤出尺寸不易控制,成型时容易卷入空气。

因此,需要严格控制胶料粘度,对挤出工序返回胶掺用比例进行控制,尽量不在挤出工序掺用返回胶,并且从混炼工序对胶料粘度进行控制,严格控制各种配方成分配比和终炼胶的排胶温度,保证胶料有足够的焦烧时间,对混炼胶门尼粘度进行快检,并提高快检标准[3-4]。

2.3 轮胎结构设计不合理及材料分布不均匀

半成品边部过厚及材料过渡不均匀易在胎侧和三角胶端点处窝存气体,造成胎侧缺胶。另外,胎侧厚度设计级差过大、过渡不平缓及在断面最宽处的胶料不足都会造成胎侧缺胶;胎侧宽度设计过小,成型后达不到胎侧反包高度的要求,会造成胎肩缺胶;三角胶宽度过小,使胎圈与胎侧厚度最小处级差较大、过渡不平缓,从而造成下胎侧位置缺胶。

因此,应合理设计胎侧和三角胶的厚度和宽度,严格控制半成品尺寸[5]。

2.4 模具排气设计不合理

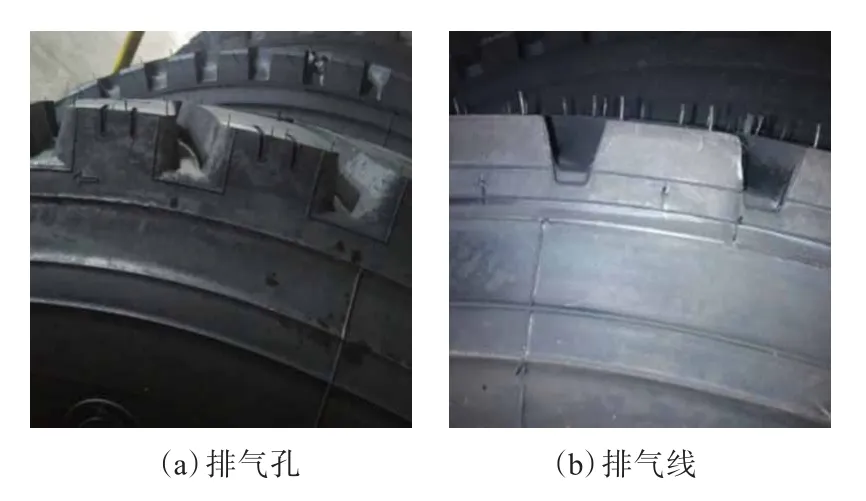

为了追求美观,在花纹块上不设置排气线,侧板上排气线、排气孔数量设置不足,或排气孔直径过小,均会造成缺胶现象,在胎面花纹块和胎圈位置经常表现为圆角,在其他位置则直接表现为缺胶。

因此,在进行模具设计加工时要考虑到排气设计的重要性,在胎面花纹排气设计时根据花纹块大小和形状一般1个花纹块上至少设置3个排气孔,锐角处必须设置排气孔,最好在花纹块上设置0.5 mm深的排气线,并且在排气孔与排气线之间增加排气引线。相对0.6 mm直径排气孔,0.8 mm直径排气孔的排气效果更好。

对于同一规格轮胎共用成型机,由于花纹深度差异较大等其他无法消除的因素造成胎侧反包不能到达排气线,从而导致胎肩缺胶的情况,可以在模具分型面以上和胎肩区域的冠部花纹之间增加排气线和排气孔,如图4所示,从而降低对胎侧反包的要求,基本确保胎侧反包端点能够经过胎肩区域的冠部花纹排气沟底,从而排出胎侧反包的窝气,降低大部分花纹胎肩缺胶的比率。

图4 肩部增加排气孔和排气线照片

2.5 硫化胶囊及定型参数不匹配

定型时硫化胶囊过大会使胎坯周长过大,导致胎坯在模腔内的变形空间较小,影响胶料的流动,造成缺胶;硫化胶囊过小则会影响胶料对模腔的填充。另外,硫化定型过程中,定型压力过低、定型时间过短、定型高度过小及充内压不及时或有波动等都会影响胎坯在模腔内的定型,造成胎侧缺胶问题。

因此,要选取合适的硫化胶囊尺寸,严格监控胶囊使用次数,及时更换胶囊,且需选择合适的硫化定型参数。

2.6 操作不当或模具和设备故障

操作不当或模具和设备故障一般分为如下几种情况:

(1)半成品不合格、胶料不足和接头开缝导致缺胶;

(2)胎坯存放时间过长或装锅前胎坯缺陷未及时发现,造成硫化后成品轮胎相应位置缺胶;

(3)隔离剂喷涂过多或过少及胎坯或模具下侧板上有油污、水分、隔离剂未发现或未清理干净造成缺胶,所有部位均有可能发生;

(4)出锅时胶囊与外胎粘在一起,强制将外胎与胶囊分离造成胎里胶料被粘掉,出现胎里缺胶或胎肩缺胶;

(5)模具侧板气孔堵塞造成胎侧缺胶,上下卡盘气孔堵塞造成胎圈缺胶或胎圈圆趾;

(6)上下卡盘漏蒸汽及内压管漏气、外温冷凝水排放阀返蒸汽造成缺胶;

(7)吊胎时托盘中心机构将圈口刮伤造成胎圈缺胶。

应采取以下相应解决措施:

(1)成型过程中应检查半成品质量,并规范工艺操作;

(2)做好硫化前模型上下侧板、胎坯内外部检查工作,及时清理油污、水分和隔离剂,发现模具侧板气孔堵塞要及时处理;

(3)定期检修设备,防止水或蒸汽泄漏,并定期清洗模具和疏通气孔;

(4)均匀喷涂隔离剂,且应按照工艺规定次数喷涂,不要不喷或少喷;

(5)吊胎前将胎坯在托盘内摆正,以防吊胎时将圈口刮伤;

(6)监控胶囊使用次数,及时更换胶囊;

(7)避免胎坯存放时间过长,控制胎坯存放时间在2~72 h之间。

3 结语

通过跟踪调查全钢载重子午线轮胎的生产过程,从成型胎坯外观质量、胶料流动性、轮胎结构设计和材料分布、模具排气设计、硫化胶囊及定型参数选择以及操作或模具和设备故障等多方面分析轮胎缺胶的产生原因,并提出相应的解决措施。

采取提升胎坯外观质量,控制胶料粘性,优化胎侧和三角胶等半成品的结构设计和材料分布,优化模具排气设计,选择合适的硫化胶囊和定型参数以及规范工艺操作和定期检修模具和设备等措施,有效降低了全钢载重子午线轮胎的缺胶几率,提高了轮胎质量和经济效益。