基于摆臂式随动加载技术的活动翼面功能试验及应用

2021-07-19王鑫涛

张 柁,张 园,任 鹏,王鑫涛

(1.中国飞机强度研究所全尺寸飞机结构静力/疲劳重点试验室,西安 710065;2.西安长庆科技工程有限责任公司,西安 710021)

飞机结构中的活动翼面,如襟翼、缝翼、升降舵、方向舵、副翼、扰流板等,在操纵运动过程中是否卡滞或干扰,直接影响到飞机的操纵性能和飞行安全。因此,在飞机起飞、降落和飞行过程中起着重要的作用。一直受到飞机设计、制造和试验的高度重视[1-2]。

在飞机实际飞行过程中,活动翼面的受力和运动有着共同的特点,就是活动翼面随着飞机飞行姿态的变化绕其转轴偏转一定角度,在偏转过程中,受到的气动载荷大小和方向不断变化。

为了模拟活动翼面偏转过程中的真实受载,活动翼面功能试验要求既要保证在各活动翼面处于固定位置时载荷的幅值和方向,同时也要保证各活动翼面在偏转过程中的载荷幅值及方向。

活动翼面功能试验随动加载是检验和测试活动翼面收放失效模式、安全性和可靠性最为有效的方法,是飞机定型前需要进行的一项重要的地面验证试验。进行飞机活动翼面功能试验在新机研制过程中具有不可替代的作用,是飞机结构强度试验的重要组成部分。

针对此问题,美国、欧洲、日本和俄罗斯进行了一些飞机活动翼面收放随动加载试验研究,但是很少有报道。在中国,文献[3]将活动翼面偏转至不同角度,分别对翼面进行静力试验和疲劳试验,文献[4]基于气动载荷铰链力矩相等的铁鸟舵面收放加载试验,都难以真实模拟活动翼面在飞机飞行过程中的真实受载历程,不能满足活动翼面功能试验的要求。文献[5]采用延长活动翼面气动载荷加载力线长度的方法来减小偏转过程中载荷受角度的影响,使得变方向问题转换为方向不变问题,该方法对于活动翼面偏转角度较小且所受载荷为拉向载荷时,可以有效地降低误差,保证试验在一定的误差范围内,然而当所受载荷为压向载荷时,考虑到加载稳定性,加载执行机构需直接与载荷施加装置相连,无法延长加载力线,因此该方法就不能满足试验要求。文献[6]采用“位控+力控+轨道小车”的加载方法,设计了一套带轨道的小车,滑动小车一端与位控作动筒相连,一端与力控作动筒相连,通过位控作动筒控制滑动小车沿导轨运动来改变加载方向,通过力控作动筒控制施加到活动翼面上的载荷大小,该方法对于活动翼面的运动轨迹投影到某平面为直线轨迹且所受载荷为拉向载荷情况,能够保证气动载荷精准施加。对于活动翼面运动轨迹投影为非直线轨迹及所受载荷为压向载荷,该方法不能满足试验要求。文献[7]采用了力的矢量合成加载方案。该方案通过同时控制两个力控作动筒的载荷,使其合力与翼面不同角度时的载荷一一对应,保证合力方向始终垂直于翼面弦平面。然而对于活动翼面由多个翼面组成、不同翼面的加载点存在共面的情况,力的矢量合成加载方案会导致加载作动筒空间干涉问题,再者翼面后退量大时,加载机构占用空间庞大,无法满足试验需求。

鉴于此,现提出一种摆臂式随动加载技术,设计验证试验验证该方法的可行性,最后应用于型号试验。

1 活动翼面功能试验随动加载技术

1.1 试验载荷

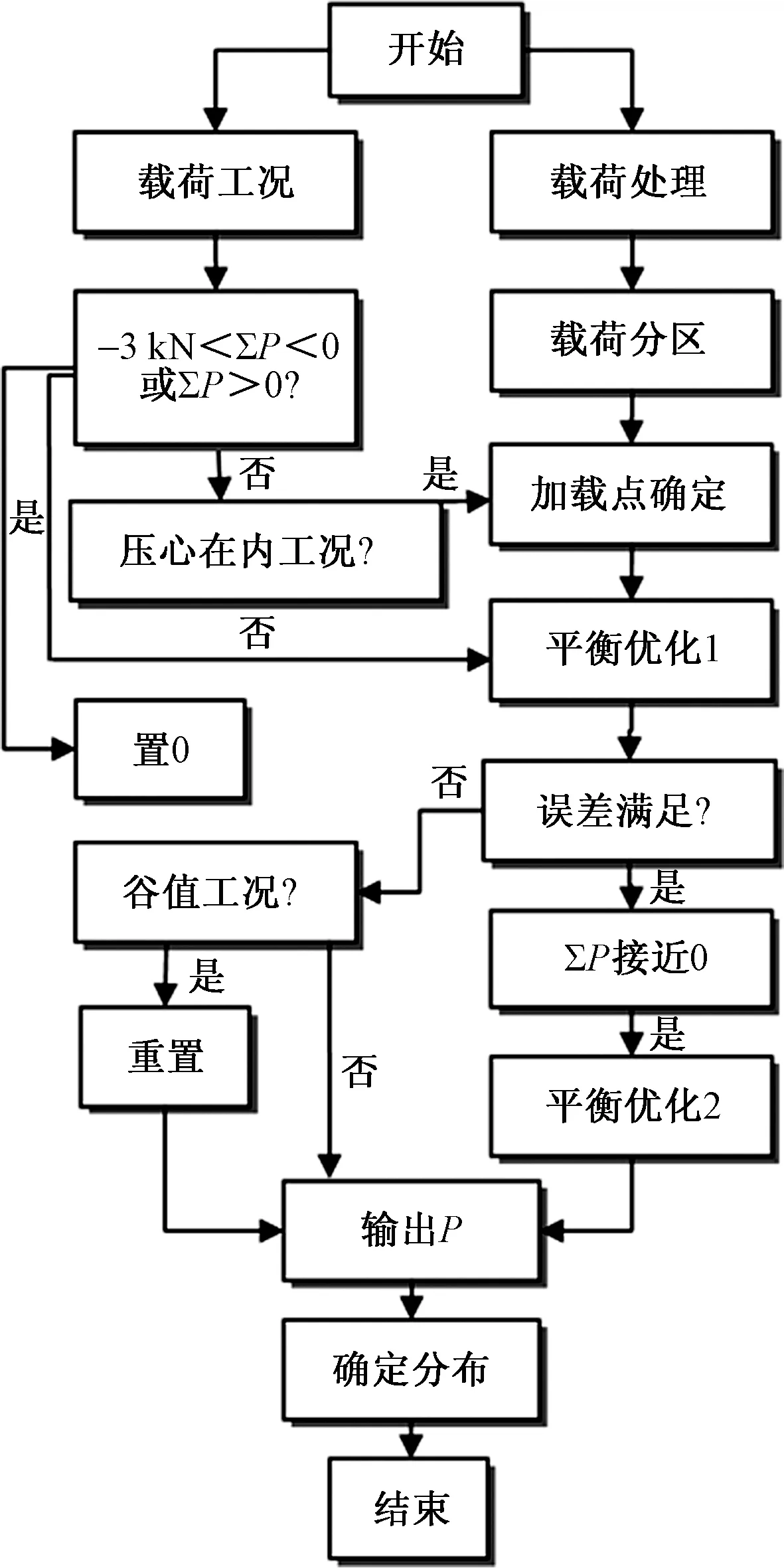

在飞机真实飞行历程中,活动翼面在不同打开角度,其结构均承受垂向、航向、侧向三方向载荷,需要对活动翼面载荷按载荷方向分别进行处理,处理流程如图1所示。

P为载荷;∑P为总载

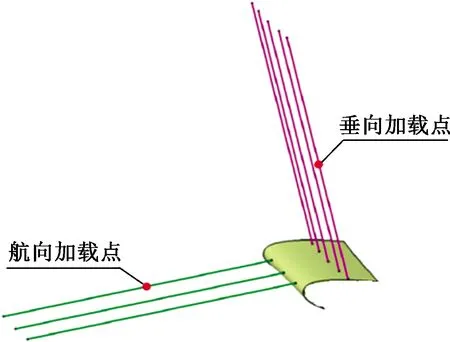

通常情况下,活动翼面所受的侧向载荷相对较小,且对于考核部位及控制剖面损伤贡献度很小,因此,在试验载荷处理时舍弃。基于活动翼面所处安装位置及其自身结构特点,其在飞行过程中所受载荷的复杂性,按图1经过平衡计算及误差评估循环迭代后,得到满足剖面误差控制要求的活动翼面载荷处理结果,活动翼面垂向和航向加载力线分布如图2所示。

图2 活动翼面加载力线分布图

其中,垂向加载点均为拉向载荷,试验中需要在活动翼面蒙皮处加载位置粘贴胶布带,用连接件(一般用钢丝绳)连接铝棒和杠杆,组成胶布带-杠杆系统[8-9],其加载示意图如图3所示。

图3 胶布带-杠杆系统示意图

图2中活动翼面所受的航向载荷为拉压双向载荷,试验中需要在活动翼面蒙皮处加载位置粘贴拉压垫专用胶布带,用于固定压载所需木块。木块上方放置卡板,卡板两端通过通用铝棒与胶布带相连组成胶布带拉压垫-杠杆系统[10-11],其加载示意图如图4所示。

图4 胶布带拉压垫-杠杆系统示意图

1.2 摆臂式随动加载技术

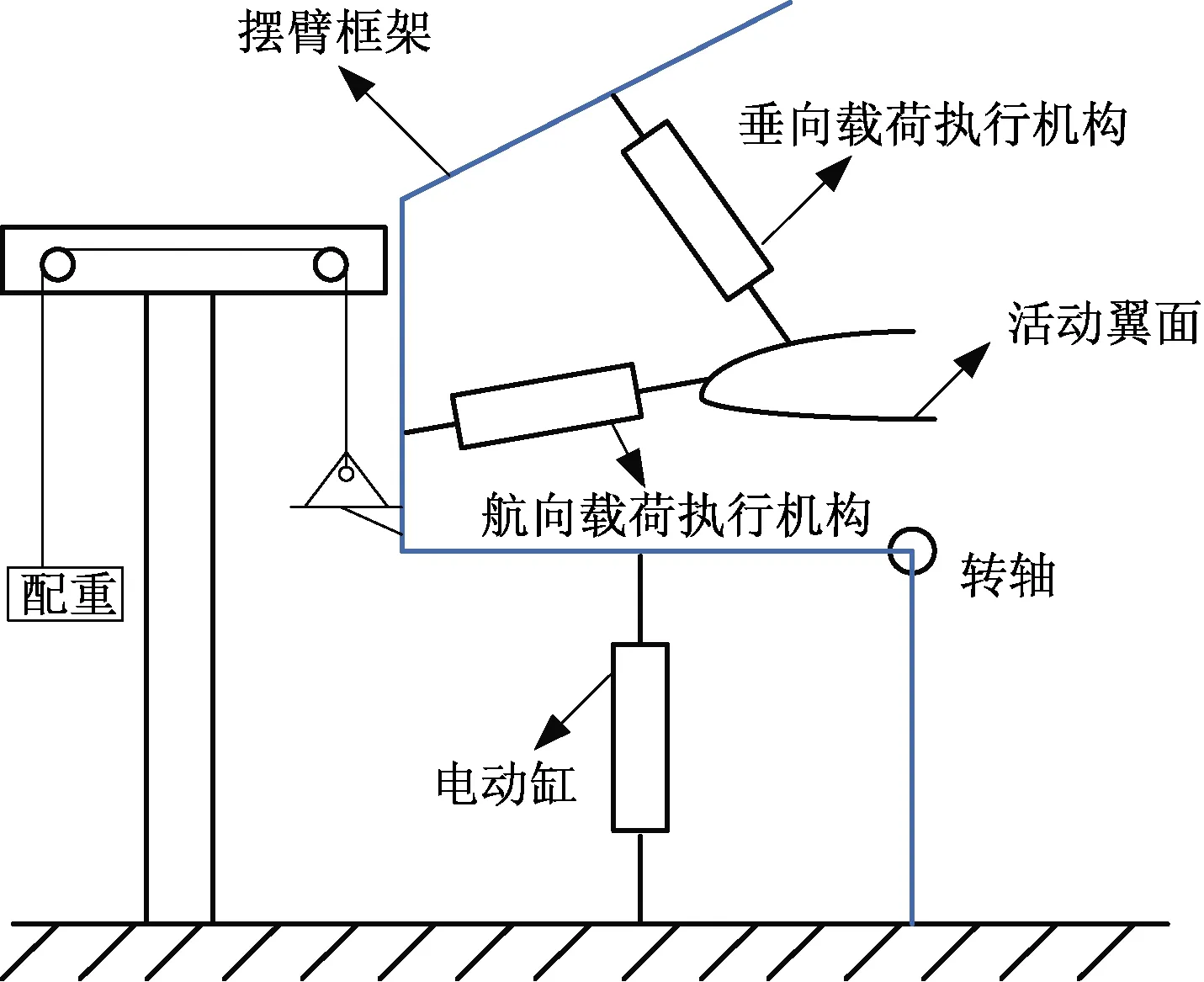

针对活动翼面受载特点,为了保证活动翼面偏转过程中作用于翼面上的垂向和航向载荷的幅值和方向时时跟随翼面变化,提出了摆臂式随动加载技术,设计了一套摆臂框架,该框架转轴与活动翼面运动转轴重合,将作用于活动翼面上的垂向和航向载荷执行机构固定于该框架上,通过位移执行机构控制摆臂框架沿翼面转轴转动,使固定于摆臂框架上的垂向和航向载荷执行机构实时跟随活动翼面同步运动,从而保证垂向和航向载荷精准施加,随动加载原理图如图5所示。

图5 随动加载原理图

考虑到电动缸的精准位移控制特性,采用电动缸作为位移执行机构,同时为了消除摆臂框架重量对随动运动的影响,采用反配重方式在摆臂框架重心处进行扣重。

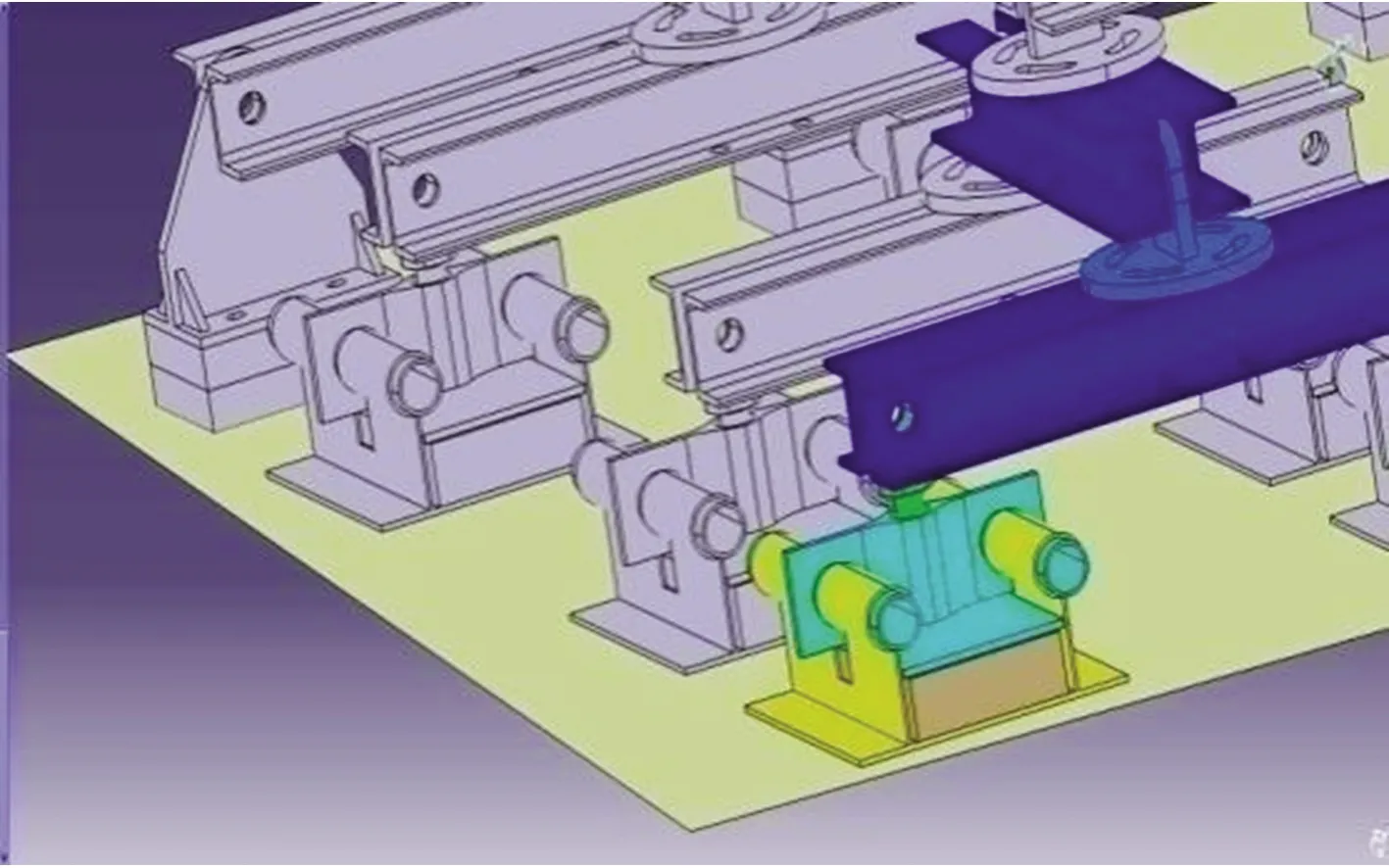

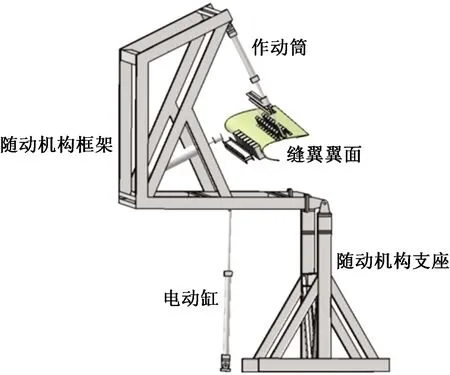

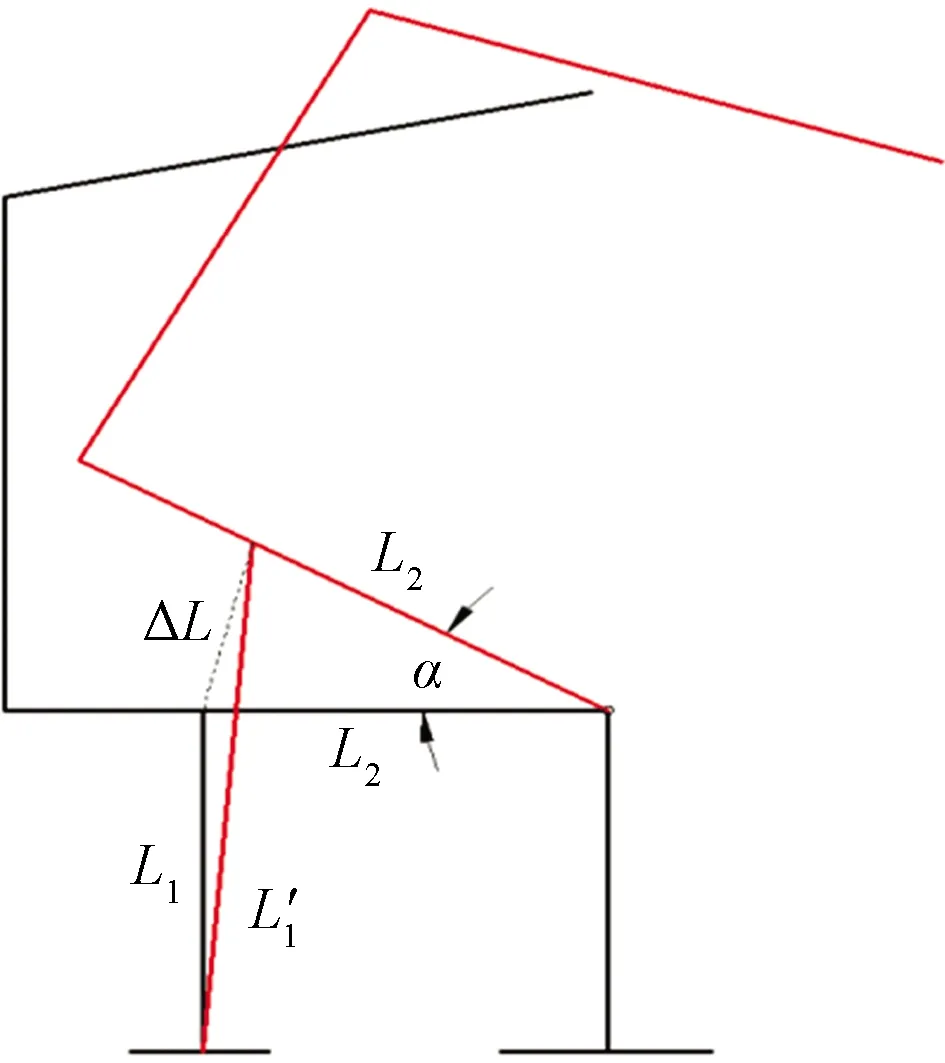

摆臂式随动加载装置由两个“C”形摇臂、斜支臂、加载横梁、绞支横梁等部分形成整体。该装置可以绕两个摇臂的单耳接头的转轴转动,同时兼顾强度及自身质量问题。为了避免卡死,转轴单耳接头及绞支横梁上与电动缸相连的单耳内均镶嵌关节轴承。缝翼随动加载机构如图6所示,运动几何关系图如图7所示。

图6 摆臂式随动加载方案示意图

α为活动翼面偏转角度;L1为电动缸初始长度;L′1为电动缸偏转角度后的长度;L2为电动缸安装位置到转轴的长度;ΔL为电动缸运动的距离

由图7中几何关系可得到框架带动加载作动筒偏转角度与电动缸伸缩量之间的关系为

(1)

1.3 控制策略

通过式(1)可将活动翼面运动过程中角度变化量转换为电动缸所在位置位移变化量,试验时,活动翼面运动、摆臂随动框架偏转、活动翼面载荷施加三者同步协调加载。

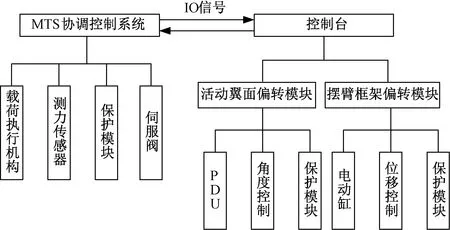

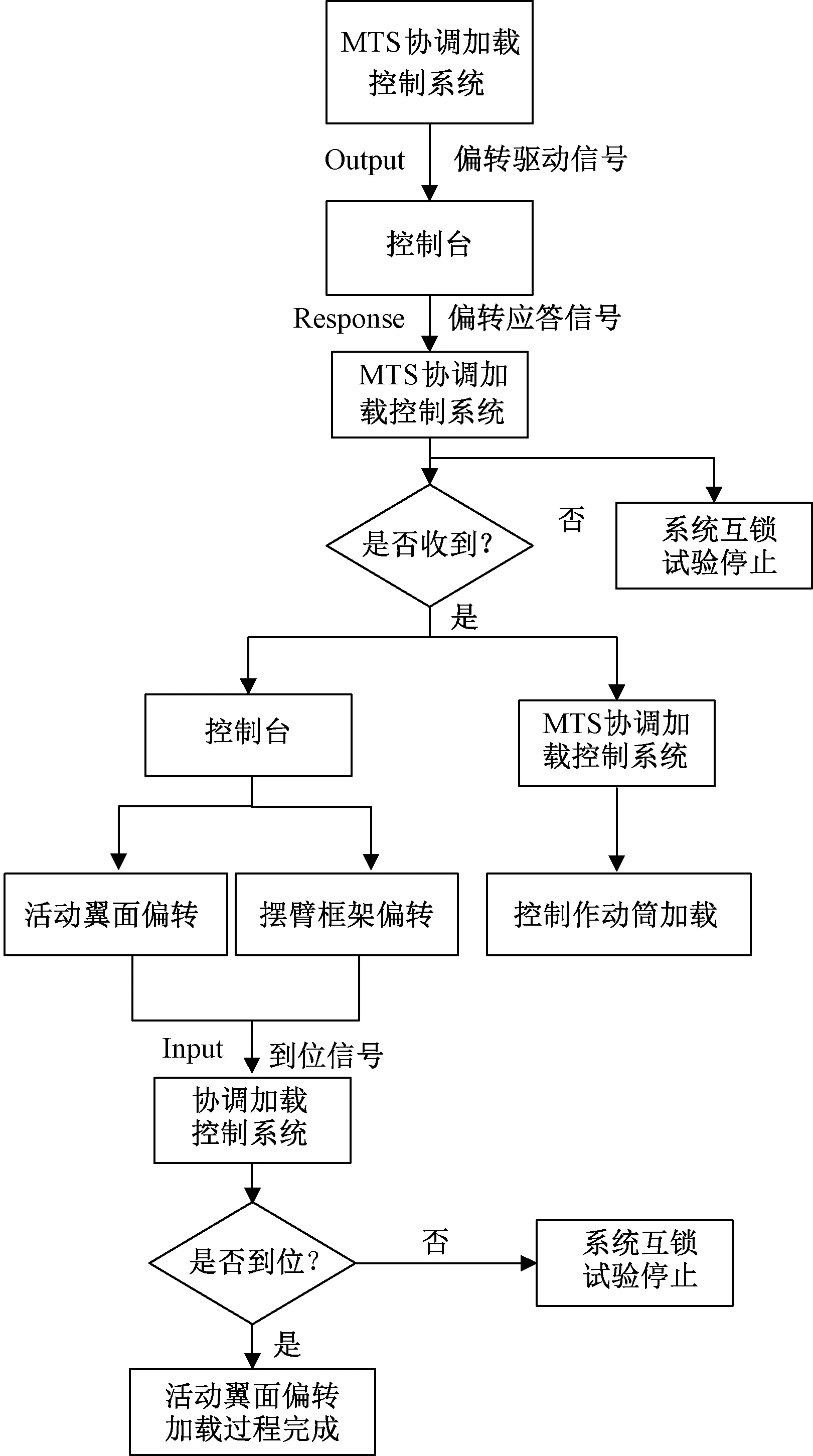

试验中通过地面控制台控制活动翼面运动和摆臂框架偏转,保证摆臂式框架与翼面始终保持同步,协调控制系统控制作动筒施加试验工况对应载荷。地面控制台与协调控制系统间通过Input/Output信号进行交互。随动加载逻辑示意图如图8所示。

图8 随动加载逻辑示意图

试验控制策略如下:试验运行过程中,当两套系统准备就绪后,协调控制系统按照载荷谱中的设置,给控制台发送偏转驱动信号Output,控制台接收到信号后返回偏转应答信号Response,随后控制台控制活动翼面及摆臂框架偏转,同时协调控制系统控制作动筒开始加载,待活动翼面及摆臂框架运动到位后,控制台给控制系统到位信号Input,控制系统收到到位信号,同时加载点载荷完成加载后,活动翼面偏转加载过程完成,以此类推完成所有状态偏转过程载荷随动施加。试验控制策略如图9所示。

图9 试验控制策略图

2 试验应用

2.1 试验方式

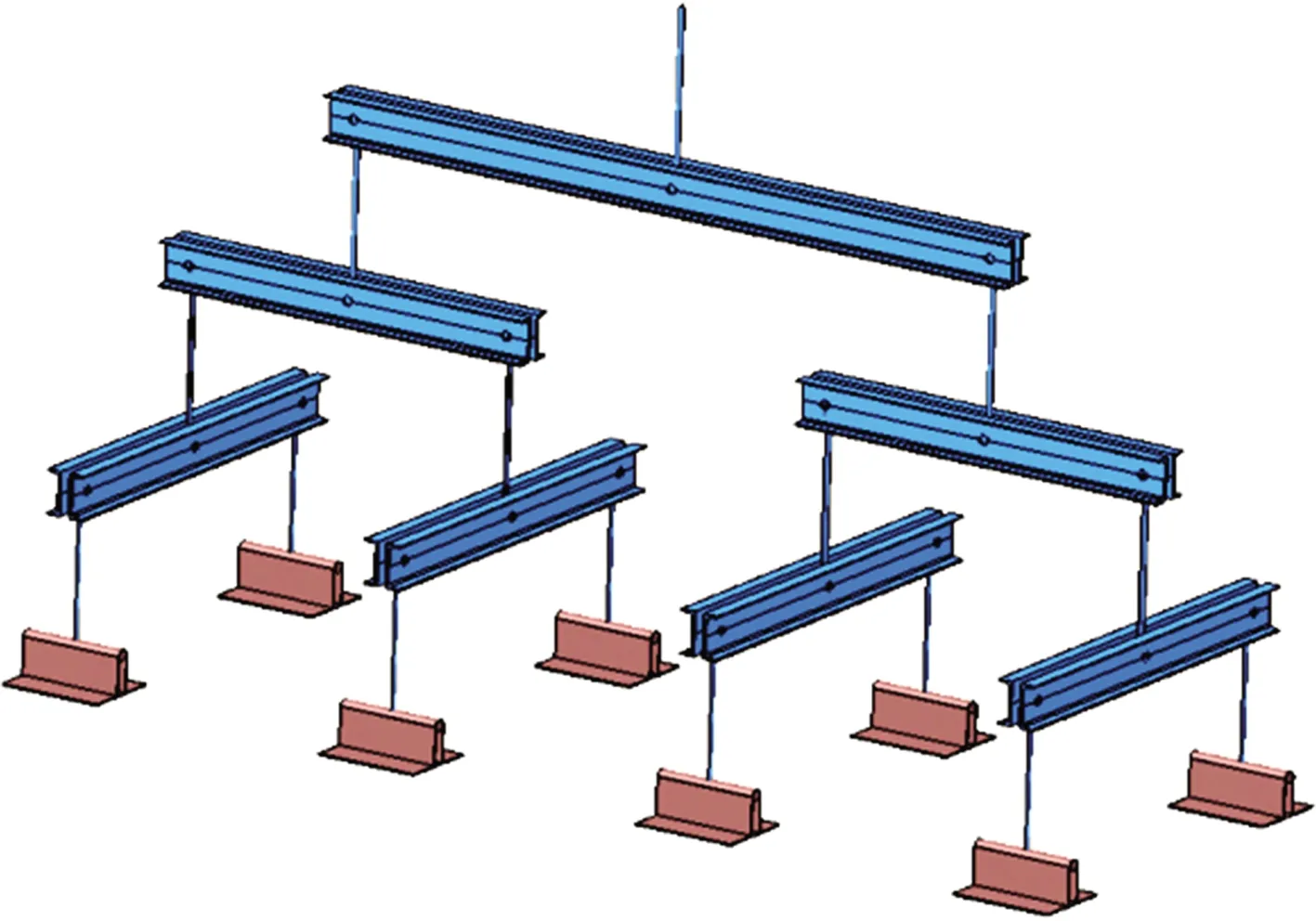

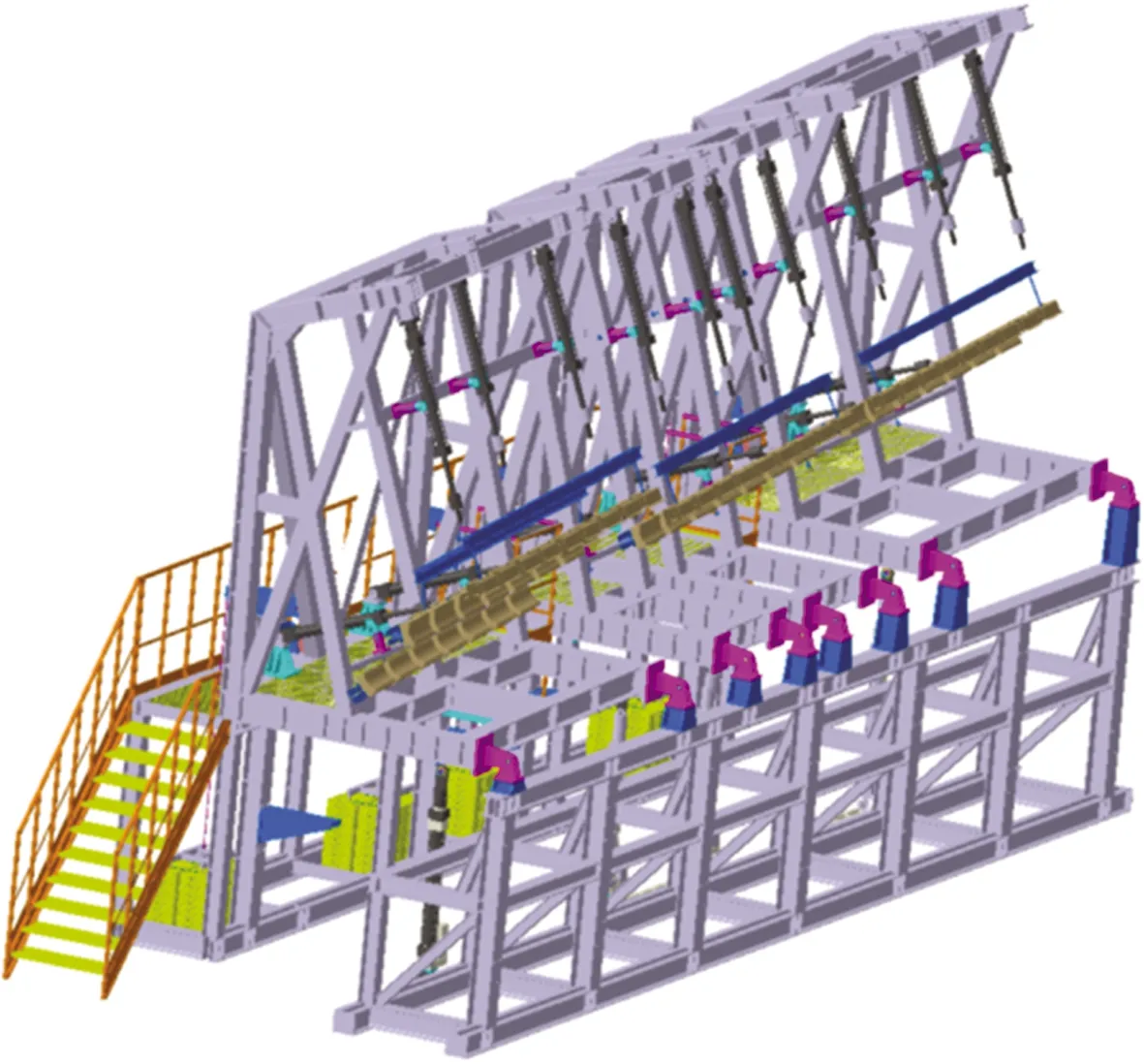

为了验证该方法的正确性,开展了验证试验研究。选取了某型飞机缝翼结构,该型飞机缝翼由4段组成,因此设计的摆臂随动加载装置由4段组成,摆臂随动加载装置模型如图10所示,对随动加载装置进行现场安装,现场安装图如图11所示。

图10 摆臂随动加载装置模型

图11 现场安装图

为了验证摆臂框架偏转与缝翼偏转同步性,分别在缝翼翼面和摆臂框架上粘贴60°量程的倾角传感器,分别为倾角传感器1和倾角传感器2,用来实时获取缝翼和摆臂的偏转角度,如图12所示,该倾角传感器可以对缝翼偏转角度进行自动、同步采集。

图12 倾角传感器示意图

试验中安装垂向作动筒10个,均为3 t 1 m力控作动筒,用于施加缝翼垂向载荷,施加方式如图3所示;航向作动筒6个,均为3 t 1 m的力控作动筒,用于施加缝翼航向载荷,施加方式如图4所示;电动缸选用5 t 1 m的电动缸,用于控制摆臂框架偏转。

试验加载控制设备使用FlexTest 200协调加载控制系统,控制系统误差不大于1%FS(FS为满量程)[12-13]。相对每一级载荷值,均满足:①各加载点协调加载;②加载点动态误差≤3%Pmax(Pmax为该点最大载荷值);③加载点静态误差≤1%Pmax;④试验系统具有能够自动保存加载系统保护前后各10 s载荷数据的能力。

试验应变数据采集使用ST18-2数据采集系统,该采集系统能对应变数据进行实时自动采集,且满足:①应变片采用BE系列A级应变片;②ST18-2数据采集系统的测量误差不大于1%FS。

试验各加载点安装完成后,先进行加载点作动筒收放、调零、连点和单点调,确认各加载点安装无误,各加载点油路、控制系统线路连接正常,同时,单点调试解决了控制系统文件配置和参数合理性问题,调试后各加载点满足加载跟随性的需要。随后进行缝翼功能试验。

按照图9所示的控制方案完成襟缝翼功能试验。缝翼功能试验按如下步骤进行。

步骤一各岗位完成所负责的设备、仪器、仪表的检查和维护并报告指挥。

步骤二加压并检查加载设备油路、MTS协调加载控制系统、控制台及加载设备是否正常。

步骤三MTS协调控制系统给控制台发送偏转至3°的驱动信号。

步骤四控制台控制活动翼面及摆臂框架开始偏转至3°,同时MTS协调控制系统控制作动筒开始对活动翼面进行随动加载。

步骤五待活动翼面及摆臂框架偏转至3°后,控制台给MTS控制系统发到位信号。

步骤六MTS控制系统收到到位信号,同时加载点载荷完成加载后,活动翼面随动加载过程完成。

步骤七按照步骤三~步骤六完成偏转至5°、8°、10°、13°、15°、18°、20°、23°及27°的随动加载过程。

步骤八MTS协调加载控制系统及控制台卸压、卸载,关闭设备。

2.2 试验结果分析

试验过程中加载稳定,载荷协调,力控作动筒、电动缸控制正常,摆臂框架运动协调,未出现卡滞、超差、报警等异常情况,试验顺利完成。

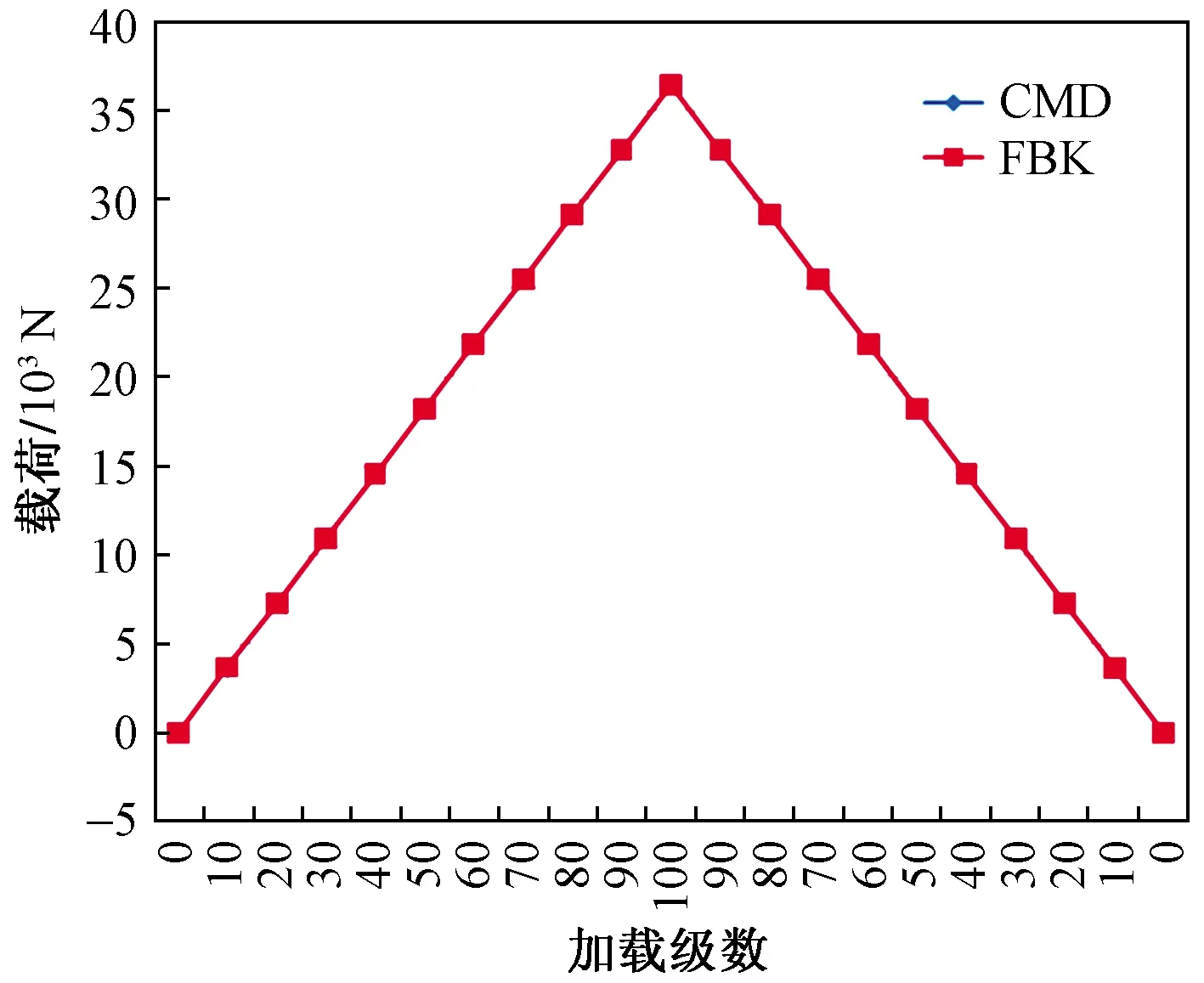

试验结束后,对试验数据进行回收,加载点的加载过程曲线如图13所示。图中CMD为控制曲线,FBK为反馈曲线,加载点反馈与命令跟随性良好,误差满足加载误差要求。

图13 加载过程曲线

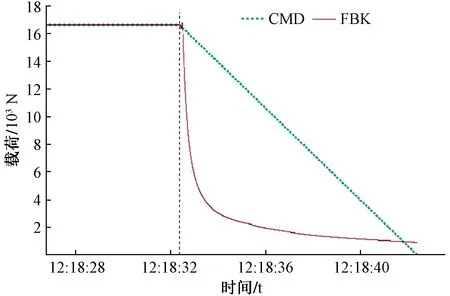

应急卸载后,对应急卸载数据进行回收。加载点的应急卸载曲线如图14所示,从图14可以看出,加载点载荷卸载迅速、数据回收功能正常,应急卸载功能满足试验要求。

图14 加载点应急卸载曲线

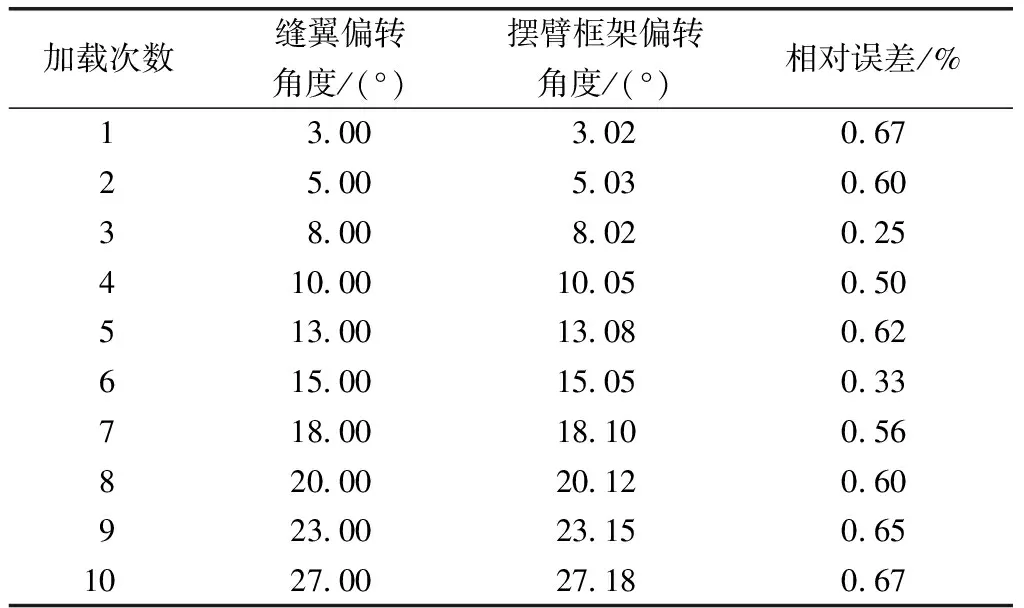

试验过程中记录的缝翼偏转角度(倾角传感器1)和摆臂偏转角度(倾角传感器2)的反馈值,加载结果如表1所示,可以看出,摆臂框架偏转角度与翼面偏转角度误差在1%以内,满足试验要求。

表1 倾角传感器1和倾角传感器2的加载结果

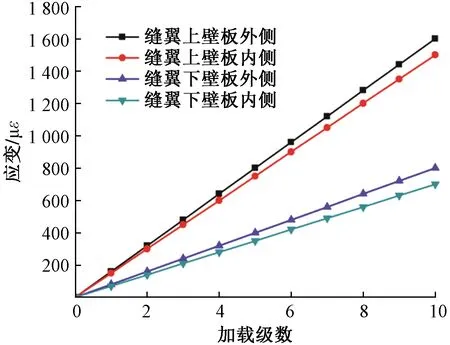

图15所示为试验过程中缝翼考核部位应变-载荷曲线图,可以看出,应变与载荷具有很好的线性关系,试验过程平稳,随动加载装置稳定,试验结果满足试验要求。

图15 考核部位应变-载荷曲线图

3 结论

(1)设计的摆臂式装置随动施加载荷,试验过程平稳,载荷协调,各个作动筒跟随良好,未出现卡滞、超载、报警等异常现象,证明了活动翼面随动加载方案的可行性。

(2)经试验表明,摆臂框架与活动翼面偏转角度误差小于1%,实现了活动翼面的随动加载,真实模拟了翼面偏转过程中所受的气动载荷,方法科学有效。