嵌入制热材料的自制热导线防冰

2021-07-19王渝红查云峰莫思特李仁杰

王渝红,查云峰,莫思特,王 勇,李仁杰

(四川大学电气工程学院,成都 610065)

中国部分地区冬季时空气中会产生过冷却水滴,水滴在风、温度、微气象、微地形等条件综合影响下碰到输电线后形成覆冰。覆冰会降低输电线路的电气性能、机械性能和电能传输质量,造成绝缘子串闪络、输电线路舞动、导线间短路等事故,严重时还会引起杆塔基础下沉甚至倒塌、输电线断裂[1-2]。输电线路覆冰不仅会给居民日常生活带来影响,也会给国家经济带来巨大损失。

2008年中国南方等地区发生严重冰灾后,国家电力相关部门对冰灾的防治工作进行了广泛研究。成功研制出了输电线路直流融冰装置,并得到了广泛的应用。但是直流融冰方法属于短路融冰方法的一种,需要断电实施。输电线路覆冰往往处于用电高峰期,为确保电网可靠供电,断电融冰需谨慎决策。短路融冰往往选择在低负荷的凌晨时段,在地形复杂和气候恶劣的环境下,会给短路融冰作业的实施者带来生命危险。输电线路防冰技术可以避免人员现场进行除冰等操作带来的危险,因此也一直是业内研究者研究的方向。

现有的输电导线防冰技术包括:避免输电线路进过易覆冰区域,结合气象监测预警系统的临界电流防冰,防冰涂料,防冰导线。通过改变输电线路走向的方法能在一定程度上避免输电线经过某些重覆冰区域,减小覆冰带来的危害,但其作用有限。临界电流防冰法要结合电网的运行状态合理调节电网的功率分布才能实现防冰。防冰涂料技术目前在绝缘子防冰领域已被工程应用,但由于输电线路的下垂和风的舞动等因素的影响,材料机械强度不能满足要求,暂未见其在输电线路上被工程应用的报道。现有的防冰导线技术是通过改变导线的尺寸、提高导线表面电场强度以及增大导线放线张力抑制扭转等方法实现防冰[3-4],只能在一定程度上减少覆冰量。

现提出一种可实现防冰的自制热导线设计方法,根据传热学分析导线发热、传热过程,建立导线温度场方程,提出导线临界防冰电压计算式。应用有限元分析软件耦合仿真导线临界防冰状态下的温度场,验证防冰数学模型的正确性。在不同的环境条件下,分析风速、环境温度、水滴中值体积直径和湿空气含湿量对临界防冰电压、钢芯温度以及对流换热系数的影响规律。

1 嵌入制热材料的导线防冰原理

1.1 自制热导线结构

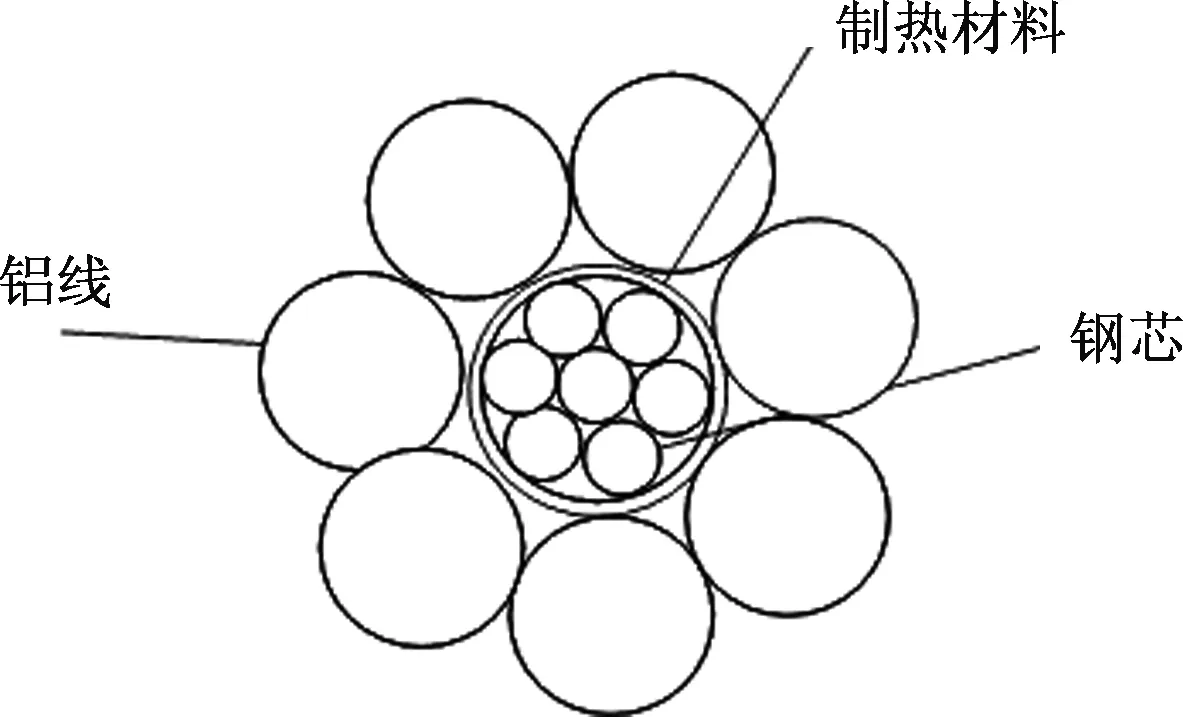

普通导线由钢芯和铝绞线构成,内层是钢芯,为导线提供承载力和一定的刚度,外层是铝绞线,为电网输送电能。自制热导线是在现有导线的基础上,在钢芯和铝绞线之间加入一层制热材料。在钢芯和铝绞线之间施加电压,使材料发热产生的热量大于覆冰环境消耗的热量以达到防冰的目的。图1是添加了制热材料的自制热导线结构示意图。

图1 自制导线结构图

1.2 自制热导线防冰原理

图2是自制热导线防冰原理示意图。主要由防冰变压器、自制热导线和环境测量装置等组成。为自制热导线制热材料提供防冰电压的绕组称为防冰绕组,为电网输送电能的绕组称为输电绕组。防冰绕组的输出端分别连接钢芯和铝绞线,输电绕组的输出端分别连接铝绞线和地线[5]。开关K的状态取决于输电线路所处环境,安装在现场的温度、湿度、风速传等感器将实时数据信号传送到控制室,管理人员根据现场环境判断是否启动开关实施线路防冰运行状态。开关K断开时,自制热导线的作用与正常导线的作用相同,仅为电网输送电能。针对不同的覆冰环境,变压器可以通过调节防冰绕组的变比而获得不同的防冰电压。

图2 自制热导线防冰原理示意图

2 自制热导线防冰数值分析

2.1 自制热导线温度场建模

导线中制热材料层在电压的作用下产生热量后,将沿着径向向外层传热(工程中认为,当圆柱形物体的长度大于半径的10倍时,可认为其是一维径向导热问题[6]),实际情况下,导线与外界的热量传递很缓慢,可以认为是稳态的热量传递过程,图3是导线截面示意图。

图3 导线截面示意图

在建立稳态方程前,对导线进行简化,并且对防冰时的环境条件进行一些假设。

(1)认为导线外层的铝绞线是一层圆柱,忽略铝绞线之间以及铝绞线和材料之间的缝隙。

(2)对制热材料施加电压时,因为铝绞线电阻和钢芯电阻相较于制热材料而言很小,忽略铝绞线和钢芯上产生的电压降,热量由全部由制热材料产生。

(3)假设过冷却水滴从无限远处匀速流过导线。

针对导线构造,可列出导线稳态传热方程[7-11]为

(1)

边界条件方程为

(2)

式中:r1、r2、r3分别为钢芯、制热材料、铝绞线外层半径,mm;t1、t2、t3分别为钢芯、制热材料、铝绞线的温度,℃;λg、λz、λl分别为钢芯、制热材料、铝线的导热系数,W/(m·K);h为导线表面的对流换热系数,W/(m2·K);tf为环境温度,℃;qv为体积内热源,W/m3。

体积内热源的计算公式为

(3)

式(3)中:U为施加在制热材料两边的电压,V;ρ为制热材料的电阻率,Ω·m;l为制热材料厚度,mm。

由式(1)~式(3)解得

(4)

式(4)中:C1、C2、C3、C4、C5、C6为常数。结合边界条件方程解得

(5)

综上解得温度场方程为

(6)

式(6)是导线的温度场方程,可以看出钢芯温度t1不随半径r变化,是一个等温体,其温度大小与热源qv、导线半径r、制热材料导热系数λz、铝绞线导热系数λl、对流换热系数h以及环境温度tf有关。t2、t3在各自所属半径范围内与半径位置r相关,存在温度梯度。

2.2 覆冰环境耗热分析

2.2.1 参数介绍

在防冰时,导线产生的能使导线不覆冰的热量由覆冰环境消耗的热量决定。在稳态时,只有当制热材料产生的热量不小于环境耗散的热量时,导线才不会覆冰。

导线防冰时的热量形式[12]如下。

(1)导线制热材料在电压的作用下产生的焦耳热流密度QZ。

(2)液滴冻结释放的潜热QF。

(3)导线表面与环境产生的对流换热QC。

(4)导线表面的水分蒸发产生的潜热损失QE。

(5)过冷却水滴被加热到导线表面温度所产生的显热损失QW。

(6)导线与环境及太阳之间产生的辐射换热损失QS。

(7)碰撞导线表面的水晶被加热到导线表面温度所需要的热损失QI。

(8)空气动力加热传递给导线表面所需要的热量QV。

(9)冰晶和液滴碰撞导线后其动能转化的热量QK。

(10)导线表面的水流失所带走的热量QR。

上述参数的单位皆为J/(m2·s)。

2.2.2 方程推导

综合上述对各热量的描述,可以得到自制热导线防冰时的热量平衡方程为

QZ+QF+QV+QK=QC+QE+QW+QI+

QR+QS

(7)

式(7)考虑了所有的热量传递过程,实际情况下,QI、QV、QK、QR的数值很小,相较于其他几种热量而言,可以忽略不计,并且结合导线不覆冰的临界条件是:①ts=0 ℃;②QF=0。其中,ts为导线表面温度(℃)。则热平衡方程式又可简化为

QZ=QC+QE+QW+QS

(8)

各热流密度的具体计算公式如下。

(1)导线热流密度QZ。

(9)

(2)对流换热密度QC。

(10)

式(10)中:λa为空气导热系数,0.024 4 W/(m·K);Nμ为努塞尔系数;D为导线直径,mm;Re为流动的雷诺数;V为风速,m/s;ρa为空气密度,1.293 kg/m3;μ为空气动黏滞系数,1.72×10-5kg/(m·s)。

(3)潜热损失QE。

(11)

式(11)中:E为液体收集系数;LV为水的气化潜热,2.26×106kJ/kg;d为雨滴的中值体积直径,μm;WE为导线表面蒸发的过冷却水滴含量,g/m3;Pts为在ts时,导线表面的饱和蒸汽压;Ptf为在tf时,湿空气的饱和蒸汽压;Pt为t时的饱和蒸汽压;P为标准大气压,1.013 25×105Pa;Ca为空气的定压比热容,1.006 kJ/(kg·K)。

(4)辐射换热QS。

(12)

式(12)中:ε为导线黑度,新线取值为0.23~0.43,旧线为0.9;σ为Stenfan-Boltcoman常数,σ=5.67×10-8W/(m2·K4)。

(5)升温显热QW。

(13)

式(13)中:LWC为湿空气含湿量,g/m3;CW为水的定压比热容,4.18 kJ/(kg·K)。

综上所述,可以得到导线防冰时的热平衡关系式为

(14)

式(3)、式(6)、式(14)联合解得导线防冰电压计算式为

(15)

当ts=0时,式(15)便是自制热导线临界防冰电压的计算式。导线的临界防冰电压与制热材料电阻率ρ、环境温度tf、风速V、空气含湿量LWC以及导线的半径r等参数有关。以下将通过有限元分析软件ANSYS Workbench19.0对添加了制热材料的LGJ120/25型自制热导线进行仿真分析,以验证建立的导线温度场方程的正确性。

3 仿真验证

采用ANSYS Workbench19.0有限元分析软件对导线达到的防冰状态进行仿真分析。采用软件中的Electric和Steady-State Thermal模块对导线进行电磁热耦合的联合仿真,Electric模块仿真结果为材料提供防冰的热源,Steady-State Thermal模块得到导线达到临界防冰条件时的稳态温度场。将仿真结果与理论结果进行比较,以验证防冰数学模型的正确性。下面对制热材料厚度为1 mm且覆冰厚度为10 mm的LGJ120/25型自制热导线进行仿真,得出导线在不同环境的临界防冰电压下的导线各处的温度分布图。导线的尺寸参数由表1给出,导线及制热材料(添加了导电炭黑的高分子基导电复合材料)各物性参数如表2所示。

表1 导线半径

表2 导线及覆冰参数

由于所采用的ANSYS Workbench19.0软件中的Steady-State Thermal模块里关于环境设置项Convection中只能对参数对流换热系数h和环境温度tf进行设置。为了能够将防冰中除对流换热外的其他热耗量也能一并加入到仿真中,在此定义一个等效对流换热系数hd,将辐射换热、潜热损失、升温潜热归化为对流换热。等效对流换热系数hd的计算公式为

(16)

防冰时环境的热量消耗包括对流换热、潜热损失、辐射换热和升温潜热,只有当导线产生的热量大于这几项热量之和时才能使导线不覆冰。不同的环境条件使导线的防冰热量不同。仿真环境参数取值如下:

tf=-10 ℃,LWC=0.5 g/m3,d=16 μm;风速为变参量:2、4、6、8、10、12、14、16、18、20 m/s。

临界防冰时,导线表面温度为0 ℃,仿真施加的电压值可由式(15)计算得出。

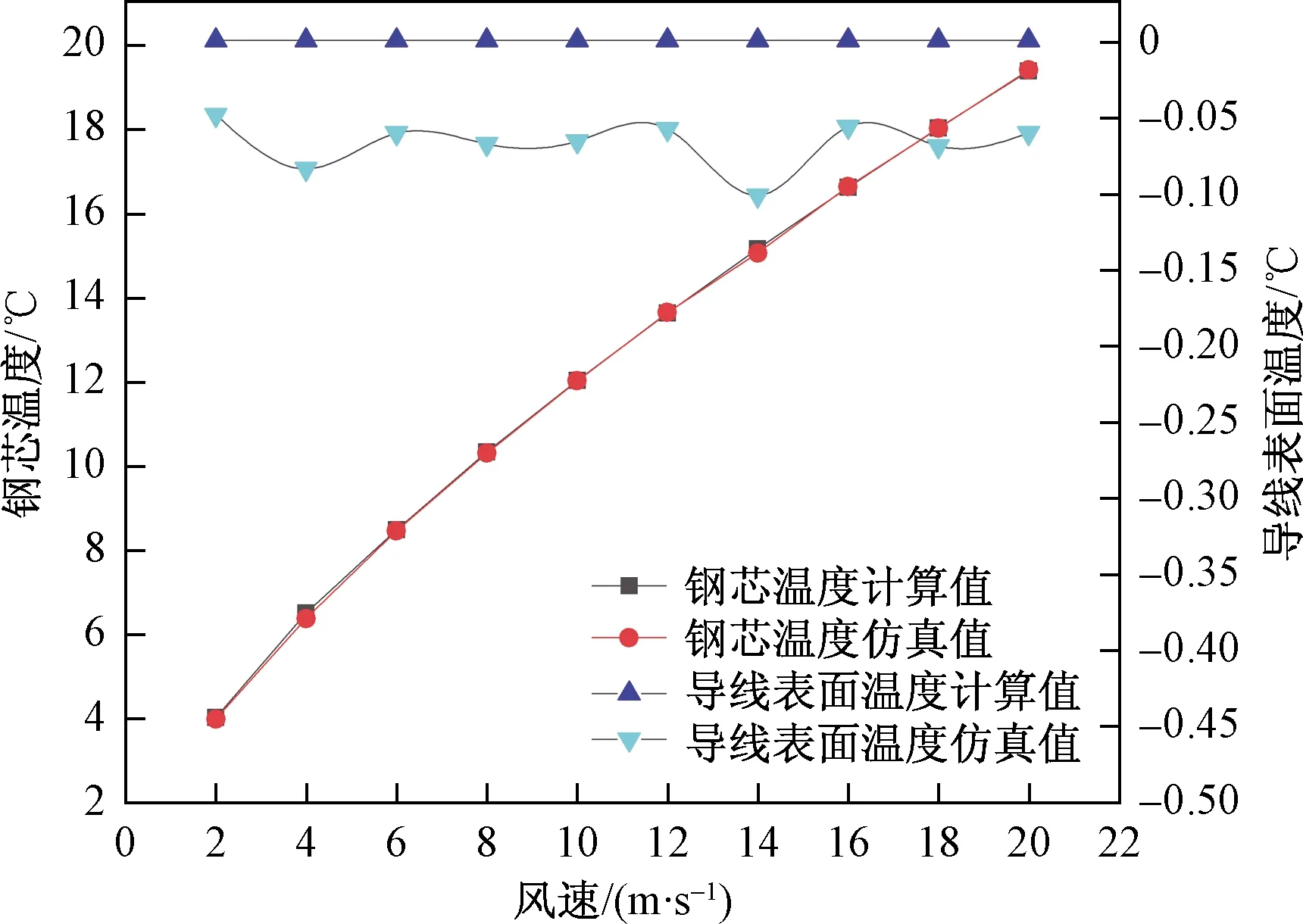

图4是导线在10种风速下的温度场仿真结果图,图5是导线钢芯温度和导线表面温度仿真结果与式(6)的理论计算结果比较曲线图。图5中,导线钢芯温度随风速的增大而增大,这是由于风速越大,对流换热系数h越大,由式(15)可知所需要的电压越大,使得导线内热源qv越大,在导线参数及环境温度一定的情况下,钢芯温度t1随内热源qv的增大而增大,导线钢芯温度的仿真值与计算值曲线基本重合。导线表面温度的仿真值与计算值的最大误差为0.1 ℃,其误差可能是有限元分析软件ANSYS Workbench19.0网格划分不均匀使导线内热源分布不均以及铝绞线和钢芯的电阻造成。通过在不同风速下对导线的仿真结果与理论结果的比较,验证了建立的自制热导线防冰数学模型的正确性。

图5 不同风速下导线温度理论值与仿真值(tf=-10 ℃,LWC=0.5 g/m3,d=16 mm)

4 外界环境的影响分析

应用MATLAB软件对非线性方程式(6)、式(15)和式(16)进行求解。

4.1 环境对临界防冰电压和钢芯温度的影响

图6是环境对临界防冰电压和钢芯温度的影响曲线图。

图6(a)图是风速对导线临界防冰电压和钢芯温度的影响曲线图,可以看出,当V>4 m/s后,临界防冰电压对风速的增长趋势开始变缓。

由图6(b)可知,随着环境温度tf的升高,临界防冰电压和钢芯温度都呈下降趋势,当tf>-10 ℃后,钢芯温度的下降幅度增大。

由图6(c)、图6(d)可知,水滴中值体积直径从10 mm增大到100 mm,临界防冰电压增大11 V,钢芯温度增加量小于1 ℃;空气含湿量从0.5 g/m3增加到5 g/m3,电压增加约35 V,钢芯温度增加小于1 ℃。水滴中值体积直径和空气含湿量对电压和钢芯温度的影响很小。

图6 环境对临界防冰电压和钢芯温度的影响

4.2 环境对对流换热系数的影响

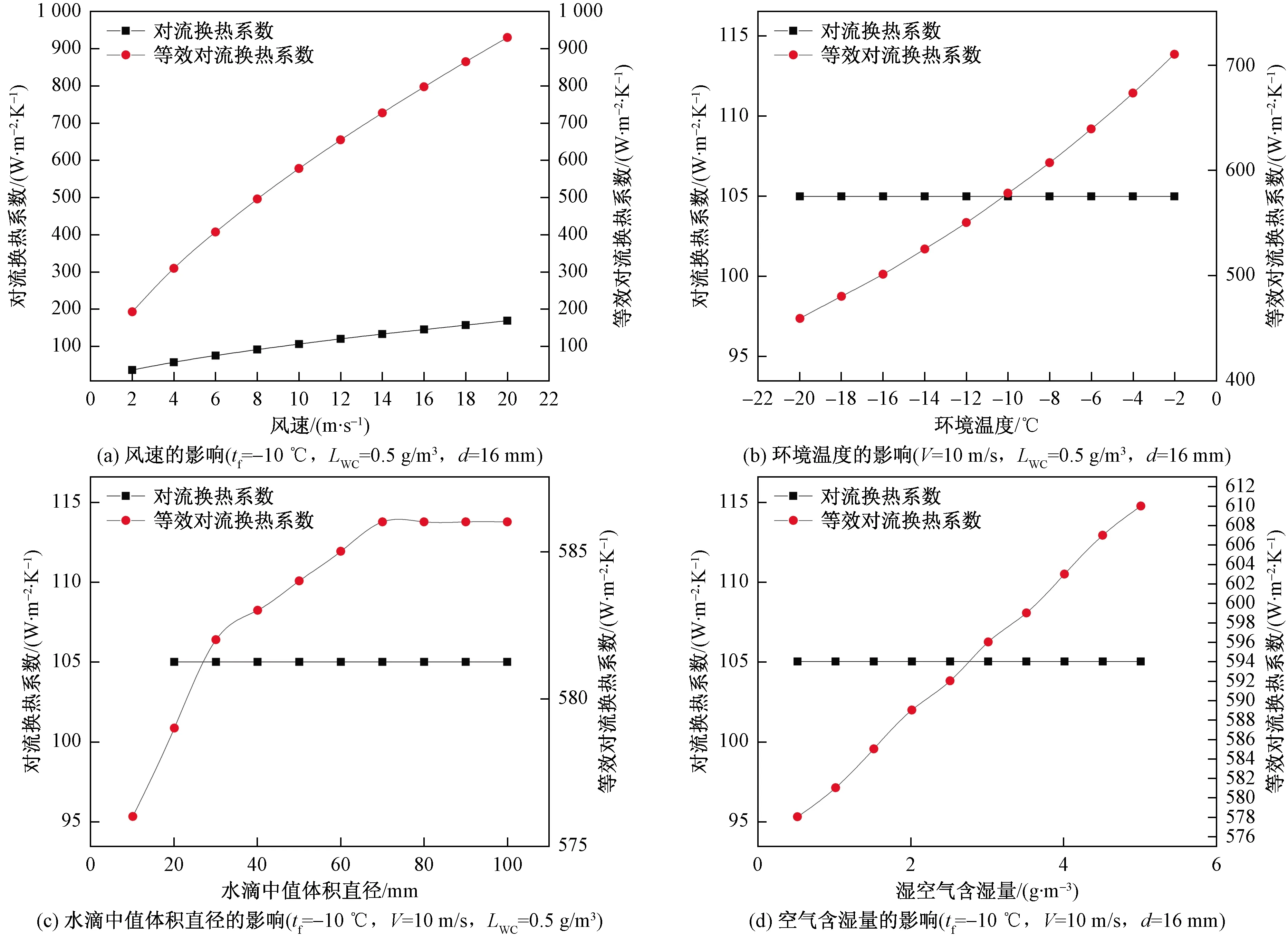

图7是环境对对流换热系数的影响曲线图。

图7(a)中,对流换热系数h和等效对流换热系数hd都随风速的增加而增加,由于潜热损失和升温显热都与风速有关,hd的增大幅度明显大于h。

图7(b)~图7(d)中,由于风速不变,且导线型号固定,对流换热系数h为常数105。等效换热系数hd随着环境温度tf、水滴中值体积直径d和湿空气含湿量LWC的增大而增大,其中随环境温度tf的变化最明显,tf从-20 ℃上升到-2 ℃,hd增加了249,这是由于温度越高,导线表面蒸发的水分越多,潜热损失越大。

图7 环境对对流换热系数的影响

5 结论

设计了一种能实现防冰功能的自制热导线。建立了自制热导线温度场方程,提出了导线防冰的临界防冰电压计算式。采用有限元分析软件对结果进行了仿真验证。分析了自制热导线防冰时环境参数与导线温度和对流换热系数之间的影响关系。

研究还有以下不足。

(1)对导线的防冰分析中,未考虑风向对导线对流换热系数的影响。

(2)仅从理论和仿真的角度对自制热导线的防冰效果进行了分析和验证,并未进行实验。