跨南环铁路2×60m钢箱梁转体施工技术

2021-07-19陈欢

陈欢

中铁十一局集团铁恒实业有限公司 江苏无锡 214000

随着工程施工技术不断进步,相关工装设备的发展与行业应用,中国船舶重工集团公司第七二五研究所所属的洛阳双瑞特种装备生产的球铰广泛应用于转体桥施工中,为跨线施工安全提供了可靠的保障[1]。

1 工程概况

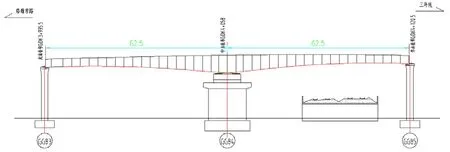

本桥为整幅钢箱梁,主桥采用2x62.5m 转体钢箱梁跨越铁路,转体桥墩为84#墩,转体结构设置墩身高度11m,下转盘为墩身托盘,外形尺寸为1650cm*1080cm,厚度200cm,其上转盘外形尺寸为940cm*940cm,厚度200cm。转台直径7.8m,中心转盘球面直径4.4m,沿铁路方向完成转体部分钢箱梁施工后,在上转盘顶部与转盘临时固结,本桥为对称平衡旋转,转体重量约4400吨,顺时针旋转92.9°,纵断面位于i=0.567%、i=2.445%上坡段和i=-3.162%的下坡段上。

图1 成桥立面图

2 球铰安装

2.1 下球绞安装

墩身混凝土浇筑前,需预埋角钢,作为下钢筋架立背架,采用水准仪控制骨架顶面相对高差,将高差控制标准提高至≯2mm,中心偏差≯1mm。球铰预埋骨架与预埋定位钢筋以及加强角钢焊接牢固。骨架偏差复核要求后,吊装下球铰,球铰安装粗调采用十字线对中法,精调使用徕卡全站仪,普通水平仪粗平,后加测微器水准仪调平,满足0.1mm读数要求。下球铰圆周各点相对误差不大于1mm。检查合格后,固定好调整螺栓。并将预埋骨架与预埋定位钢筋焊接加强牢固。锁定后采用全站仪和电子水准仪对中心和相对标高进行复测。滑道安装:在撑脚下方设有环形可调式滑道,为保证滑道加工进度,减小撑脚底面与滑道摩擦,滑道由专业厂家加工。安装方式与骨架相同[2]。

2.2 上球绞安装

首先将转动中心轴270mm的钢棒放入下转盘预埋套筒中。然后进行下球铰聚四氟乙烯滑动片和上球铰的安装。先将下球铰顶面清理干净,球铰表面及安放滑动片的孔内不得有任何杂物,并将球面吹干。根据滑片编号将滑动片放在相应的镶嵌孔内。各滑动片顶面应位于同一球面上,误差不大于1mm,检查合格后,在球面上滑动片之间涂一层黄油聚四氟乙烯粉,涂完黄油聚四氟乙烯粉后,严禁杂物掉入球铰内,并尽快安装上球铰,上球铰精确定位并临时锁定限位,上下球铰吻合面外周用胶带缠绕密封,严禁泥沙或杂物进入球铰摩擦部。

2.3 转体系统安装精度保障措施

选择进过检验校正过仪器,安装滑道定位架,设计要求滑道定位架顶面相对高差≯2mm,施工时采用提高定位架的精度的方法,以减少球铰和滑道安装时的调整工作量,对其初平,采取“边测边调,先松后紧,对角抄平,步步紧跟”的原则和方法来操作,直至达到规范的要求[3]。

3 转体施工

3.1 称重

纵向所需千斤顶顶升力估算:转体梁重按4400吨估算,球铰转动半径2.0m,静摩阻系数按0.1考虑,计划将纵向侧千斤顶布置在距墩中心距离约4.1m处,则此时所需千斤顶顶升力约:0.1×4400×2.0/4.1=215吨。考虑千斤顶的安全性,需要预留一定的富余量,即纵向称重试验需要200吨千斤顶2台。横向称重试验选位与纵向对称,其顶升所需千斤顶顶升力同样为215吨。考虑千斤顶的安全性,需要预留一定的富余量,即横向称重试验同样需要2台200吨千斤顶。应变式位移传感器或百分表安装在千斤顶对应的里侧钢撑脚位置,

3.2 测量控制

在转体前的对箱梁端部左中右处做上测量监控点,将全站仪架设在已浇筑好现浇梁上预先对准转体就位后的箱梁中心位置,转体过程中,测量人员将其测量数据实时汇报给控制人员,保证转体速度、精度。

3.3 正式转体

试转结束,分析采集的各项数据,对转体实施方案进行修正,方可进行正式转体。转体施工应掌握天气预报,选择无雨、五级风以下天气,选好日期后再与既有线主管部门要点。铁路局调度所下达要点封锁命令后,驻站联络员向总指挥报封锁时间,在确认开始封锁后,安全监察组安排远端防护员安放短路铜线,现场防护员在施工地点左右设好红牌,实施转体施工。现场总指挥确认接触网停电后下达转体命令。测量人员跟踪测量钢箱梁的位移情况、悬臂前端的下挠变化。根据测量数据反算距离、速度,及时报告给总指挥长,在距终点0.5m以内,每转过2cm向指挥长汇报一次;在0.5m内,结束千斤顶连续工作状态,采取“点动”方式就位,转体就位后中线控制在设计要求范围内[5]。

图2 转体前后关系图

4 工程总结

转体成败的关键在于球绞安装质量、精度。相关配套撑角高程的预留影响转体是否平顺,在施工过程中图纸要求分凹槽施工,张拉后安装下球铰,但销轴与下球绞一体,需整体吊装,且现场施工不可行,操作难度大。质量无法得到保障;在下球铰混凝土振捣要确保密实通过全程旁站,控制浇筑速度、布料、检查进行核实;其次转前涉及支座、转盘角度一定要模拟转体吻合、精确放样,确保成桥线性。