煤基CO2地质封存对顶板裂缝导流能力影响实验研究

2021-07-17朱世良邵丽伟周效志曹煜彤王建东

朱世良,邵丽伟,周效志,曹煜彤,张 琨,王建东

(中国矿业大学 资源与地球科学学院,江苏 徐州 221116)

煤基CO2地质封存利用煤岩对CO2吸附能力强于CH4的特点,在提高煤层气采收率的同时,可实现CO2的地质封存,在能源开发与环境保护方面均具有重要意义[1-3]。煤基CO2地质封存过程中,煤层顶板作为主要的封存介质,其岩性、完整性、有效性直接影响到CO2封存效率及安全封存时间[4-5]。国内外学者开展了较多的CO2地质封存条件研究。Li Zhaowen 等[6]研究了枯竭油气藏盖层封存能力与CO2封存量的关系,认为储体上方必须存在低渗盖层遮挡才能实现CO2有效封存;孔维钟等[7]研究了组合盖层对CO2封存效果的影响,认为组合盖层中薄砂岩层的存在降低了盖层的压力积聚,具有比直接盖层更好的封存效果。然而,当前研究多集中于盖层岩性、岩性组合及渗透性对CO2静态封存效果评价,但对煤基CO2地质封存中顶板裂缝导流能力动态演化的研究相对较少。

为了评估煤基CO2地质封存的安全性,采集了沁水盆地南部胡底煤矿山西组3 号煤顶板泥质粉砂岩样品,制备了圆柱状人工造缝试样,模拟实验研究“CO2-H2O-岩”反应中试样人工裂缝形貌、全岩矿物组成与CO2导流能力变化,评价煤基CO2地质封存过程中顶板封盖能力的演化,对煤基CO2地质封存工程选址与安全性评估具有指导意义。

1 材料与方法

1.1 实验材料

实验样品采自沁水盆地南部胡底煤矿,为山西组3 号煤顶板,岩性为泥质粉砂岩。首先,垂直岩样层理方向钻取直径ø=5.0 cm 的圆柱状试样;然后,利用三轴伺服仪在5.0 MPa 环压下对试样进行轴向剪切造贯穿裂缝;最后,选择两个具代表性的低渗(LY-1)、高渗(HY-1)人工造缝试样开展“CO2-H2O-岩”反应实验(图1)。

图1 人工造缝柱状试样端面Fig.1 The end face of columnar samples after artificial fracture

1.2 实验仪器

采用 TFF2-32/316L 型高压反应釜开展“CO2-H2O-岩”反应实验,模拟CO2地质封存过程中CO2、H2O 对煤层顶板泥质粉砂岩矿物的溶蚀过程。实验过程中,利用JSZ6 型体式显微镜、Quanta-250 型扫描电子显微镜观察裂缝微观形貌,利用D8 Advance X 射线衍射仪进行全岩矿物组成分析,利用CUMTKD-CESS-Ⅰ型CO2注入与煤层气强化开发模拟实验系统测试试样裂缝导流能力。

1.3 实验过程

将LY-1、HY-1 试样加5.0 MPa 压力饱水后置于高压反应釜中并通入CO2,控制反应釜温度31℃、气体压力7.38 MPa。实验前及实验进行至5、10、15、25 d 时将试样取出,进行裂缝形貌观察及渗透率测试。

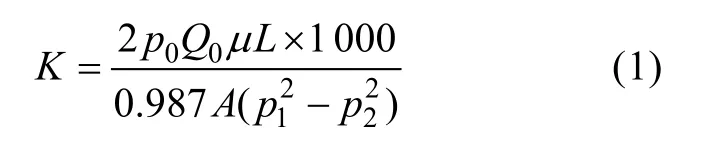

据胡底煤矿地应力梯度、煤层平均埋深所确定的地应力条件[8],在围压6.0 MPa,注入压力2.0 MPa下测定试样CO2气测渗透率。测试过程中,仪器自动记录入口端压力p1、出口端压力p2、流量Q0等参数,并利用下式[9-10]计算渗透率。

式中:K为CO2气测渗透率,10–3μm2;A为试样截面积,cm2;L为岩样长度,cm;p1、p2分别为入口、出口端压力,MPa;p0为大气压力,MPa;μ为CO2气体黏度,mPa·s;Q0为CO2气体流量,cm3/s。

2 实验结果

模拟实验过程中,LY-1、HY-1 试样CO2气测渗透率变化如图2 所示。

图2 “CO2-H2O-岩”反应中试样气测渗透率变化Fig.2 Permeability changes of samples in the process of CO2-H2O-Rock reaction

由图2 可见:初始渗透率较低的LY-1 试样,实验过程中CO2气测渗透率呈先升高、后降低的变化趋势。实验前10 d,试样渗透率由0.017×10–3μm2升高至0.034×10–3μm2,升幅达100%;随着反应进行,渗透率至第25 天下降至0.010×10–3μm2,与初始渗透率相比降幅为41.2 %。初始渗透率较高的HY-1 试样,CO2气测渗透率在实验过程中逐渐下降,由实验初始的3.785×10–3μm2下降至实验结束时的0.172×10–3μm2,渗透率降幅达95.5%;特别是在实验前期,HY-1 试样渗透率快速下降,反应15 d 后渗透率已降至0.444×10–3μm2。

3 讨论

3.1 “CO2-H2O-岩”反应机理

煤基CO2地质封存条件下,“CO2-H2O-岩”反应即CO2与H2O 形成H2CO3,进而与煤层顶板中部分矿物发生酸化反应的过程[11-16]。在此过程中,矿物的溶蚀程度随反应时间的延长而加深,且有次生矿物产生。模拟实验前后,试样全岩矿物组成分析结果如图3 所示。

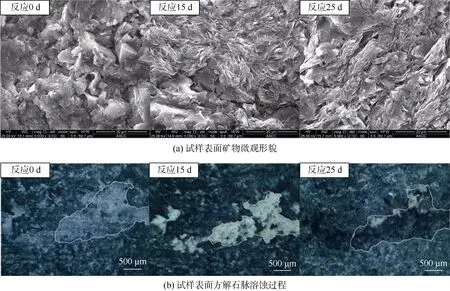

由图3 可见,石英质量分数实验前后仅略有升高,反映试样中矿物总质量无明显变化。与石英、白云母、菱镁矿、白云石等稳定的矿物含量相比,长石质量分数由15.67%降至12.49%,其他矿物由16.04%降至14.07%,高岭石质量分数则由13.16%升至18.68%。试样中矿物组成的变化,说明实验中H2CO3与长石等可溶性矿物反应,并产生高岭石等次生矿物。实验过程中,扫描电镜观察显示,LY-1试样表面板状长石等矿物不断减少,鳞片状高岭石明显增多,且呈现叠瓦状排列(图4a)。

图3 实验前后试样全岩矿物组成对比Fig.3 Comparison of whole rock mineral composition before and after the experiment

X 射线衍射图谱分析显示,试样中基本不含分散状方解石,但体式显微镜可观察到LY-1 试样表面方解石脉的存在。实验过程中,对LY-1 试样同一位置进行重复观察,发现试样构造裂隙中充填的不规则方解石脉逐渐被溶蚀,脉体面积不断缩小,颜色呈“先浅后深”变化(图4b)。

图4 LY-1 试样表面矿物宏微观形貌变化Fig.4 Macroscopic and microscopic changes of minerals on the surface of LY-1 sample

3.2 顶板裂缝宏微观形貌变化

利用体式显微镜观察HY-1 试样发现,初始裂缝宽度为75 μm 的人工裂隙,实验过程中裂隙壁面粗糙度下降,且由于石英等原生矿物碎屑与高岭石等次生矿物混合充填而逐渐闭合、裂缝开度变小。实验结束时,HY-1 试样表面已难以观察到明显的裂口(图5a)。

扫描电镜观察HY-1 试样中显微裂隙,发现反应前裂隙多呈锯齿状,同一裂隙不同位置的裂隙宽度存在明显差别,甚至出现同一裂隙不相连通的情况。实验过程中,试样显微裂隙壁面上凸起的矿物颗粒部分被溶蚀,裂隙壁面逐渐光滑,裂隙宽度增大(图5b)。

图5 HY-1 试样表面人工裂缝与显微裂隙形貌变化Fig.5 Morphology changes of artificial fracture and micro fracture on the surface of HY-1 sample

3.3 顶板裂缝导流能力影响因素

结合“CO2-H2O-岩”反应机理与试样裂缝宏微观形貌变化特征,认为CO2地质封存过程中顶板裂缝导流能力受方解石脉溶蚀、次生矿物充填与外部有效应力的共同影响。

1) 方解石脉溶蚀

对于构造裂隙后期被方解石等脉体充填的煤层顶板,由于原始孔隙率、渗透率均较低,CO2气体导流能力弱[17-18]。“CO2-H2O-岩”反应中,方解石脉等逐渐被H2CO3溶蚀,且产物被水溶解,局部形成CO2流动的高渗通道,导致低渗试样实验前期渗透率显著升高。由于脉体轴向未贯通试样,因此,方解石溶蚀作用难以使渗透率产生数量级的提升。

2) 次生矿物充填

CO2地质封存过程中,泥质粉砂岩顶板人工裂缝壁面上分散状的长石等可溶矿物与H2CO3发生酸化反应,并产生鳞片状高岭石等次生矿物。次生矿物与石英等原生矿物微小碎屑混合充填于顶板裂缝中,且随裂缝中CO2流动产生短距离运移,并逐渐堵塞CO2流动通道,导致试样人工裂缝的CO2导流能力逐渐下降。

3) 外部有效应力

煤基CO2地质封存过程中,顶板中张性构造裂缝发育、H2CO3溶蚀方解石脉、人工裂缝产生,将导致煤层顶板具有较强的CO2导流能力。此时,天然构造裂缝与人工裂缝是最主要的CO2渗流通道。随着煤基CO2地质封存中“CO2-H2O-岩”反应进行,顶板中原生矿物溶蚀将导致宏观裂缝与显微裂隙的迂曲度变小、裂缝开度降低[19]。由于地下岩石同时受垂直及水平方向地应力作用,顶板岩石骨架在有效应力作用下发生弹塑性变形导致宏观裂缝与显微裂隙进一步被压实闭合,可引起顶板裂缝导流能力快速下降[20-21]。

3.4 裂缝导流能力演化对CO2 封存的影响

通过向煤层气井中注入液态CO2的方式,可实现煤基CO2地质封存和煤层气采收率的提升[22]。随CO2注入,当CO2运移至注入井周边未改造低渗区或高储层压力区后,注入井井底流体压力快速上升,注入井周围煤层顶板在以往压裂改造基础上进一步破裂,产生人工裂缝可能会引起CO2泄露的风险。当注入施工停止后,CO2不断被煤基质吸附导致井筒周围流体压力下降,顶板岩石骨架压力增加,人工裂缝在次生矿物充填与外部有效应力共同作用下逐渐闭合,CO2通过顶板裂缝长期泄露的风险显著降低。

从煤层顶板岩性与厚度来看,当顶板厚度大且含有部分分散状长石等可溶性矿物时,煤基CO2地质封存“CO2-H2O-岩”反应导致顶板裂缝粗糙度降低,形成高岭石等次生矿物,并与石英等原生稳定矿物混合充填,因此,更有利于CO2的长期安全封存。

4 结论

a.煤基CO2地质封存顶板裂缝导流能力受方解石脉溶蚀、次生矿物充填与外部有效应力的共同影响。“CO2-H2O-岩”反应中,方解石脉等逐渐被H2CO3溶蚀,局部形成CO2流动的高渗通道,导致实验前期低渗试样气测渗透率显著升高。同时,分散状长石等可溶矿物与H2CO3发生酸化反应,产生鳞片状高岭石等次生矿物,逐渐堵塞CO2流动通道,导致裂缝CO2导流能力逐渐下降。顶板中原生矿物溶蚀导致宏观裂缝与显微裂隙迂曲度变小、裂缝开度降低,岩石骨架在有效应力作用下发生弹塑性变形,导致宏观裂缝与显微裂隙被压实闭合,引起裂缝导流能力快速下降。

b.CO2地质封存过程中,较高的注入压力导致注入井周围煤层顶板产生人工裂缝,存在CO2泄露的风险。CO2注入施工结束后,CO2不断被煤基质吸附导致井筒周围流体压力下降,引起顶板岩石骨架压力增加,导致裂缝在次生矿物混合充填与外部有效应力作用下逐渐闭合,因此,煤中注入的CO2沿顶板裂缝长期泄露的风险较低。