汽车柔性自动化生产线安全分析

2021-07-16池培培

池培培

关键词:柔性自动化;生产线;安全分析

0 引言

近年来,柔性自动化系统在汽车生产四大工艺生产线中广泛应用,尤其在焊装生产线中的应用,大幅度提高了汽车生产效率。但在生产线运行过程中,各类转台、滑台、人工操作台及机器人等协调配合不断运转,对工作人员的安全存在一定的隐患,也会降低生产效率。为避免生产线运转过程中的安全问题,在生产线前期规划设计阶段进行系统专业的安全分析,可以有效避免安全事故的发生,以及设备报警停车造成的生产效率降低。生产线前期规划设计中,安全分析一般包含安全計算、安全设备应用等方面内容。

1 安全计算分析

安全分析是指对焊装线项目规划设计中各类安全问题的考量,通过分析来发现潜在的危害或发生人为差错的可能性。汽车生产线上的人工安全分析需要关注通用性安全标准及不同主机厂的新增安全标准;在区域选择方面一般重点关注人工操作区域和人工维修区域等工人长时间或频繁到达的区域[1]。

安全计算一般是分析人与设备之间最小的安全距离,是指工人闯入危险区域后,设备从收发信息到停止时工人运动的最小距离,即安全保护装置与危险点之间的距离。影响最小安全距离的因素一般包括:工人的接近速度、安全装置的灵敏度、安全设备的型号及保护方式,最小安全距离计算,通常使用公式(1)表示。

S=K×T+CRO ( 1)

式中 S——最小安全距离

K——人员接近速度

T——机器停机时间

CRO——附加距离

对人员闯入危险区域时身体某个部位的速度,需注意在特定环境下,处于移动的安全系统中, 要将闯入部位的速度和移动设备的速度加起来。设备停机时间一般包括触发被检测区域时间和危险状态解除时间两个分部时间,3 个节点分别为:起始时的触发安全保护装置;2 个时间节点的安全保护装置输出到机器;结束时的危险消除。附加距离是考虑闯入区域未被检测到的情况,通常使用国际标准ISO 13855《机械安全· 保护设备相对于人体部位接近速度的定位》中表查询所得。

在汽车焊装生产线体上,通常使用的安全防护设备包含安全门、光栅和扫描仪;控制系统PLC ;应用设备有机器人、转台、转毂和滑台等。每个设备都有其不同的停机响应时间,每种设备的型号不同,其停机响应时间也不同[2]。该类信息通常在设备操作指引文件中可以查询,如PLC 的停机响应时间为0.040 s ;光栅为0.011 ~ 0.022 s ;扫描仪为0.060 ~ 0.120 s。每类设备急停时间理论参考数据是比较全面的,但在实际应用中要注意现场情形要求。

急停时间是在理论情况下,速度和负载最大值的条件下产生的,而现场实际情况较理论情况要复杂。因此,想得到精确的数据,需要对现场实际闯安全设备的时间进行测量和检测,以便得到实际数据应用在编程中,从而高效控制安全设备,实现安全计算的效果。安全计算准确性与设备检测性能密切相关,检测性能是由传感器功能性物理参数决定的。发射端/ 接收端系统(如安全光幕)的分辨率为,计算公式如下:

d=a+ ( 2)

式中 a——光斑间距

——光斑直径

根据分辨率的不同,考虑到极值情况,由人体四肢闯入内未被检测到的程度可以以附加值来表示。

CRO=8×(d-14) ( 3)

这是常规的附加值计算方法(安全设备竖直安装)。除此以外,常规的安全设备安装方式还有水平安装和倾斜安装,水平安装方式情况下附加值计算如下:

CRO=1200-0.4×H ( 4)

式中 H——安全设备水平安装的扫描光束相对地面的高度,通常值要求不大于300 mm

倾斜安装方式下附加值的计算公式选择,需要根据光栅与设备水平面夹角大小来决定。当夹角大于30°时,安全距离参照竖直安装方式考虑;当夹角小于30°时,安全距离参照水平安装方式考虑,但是最高点距地面的距离需≤ 1 000 mm。

2 安全分析应用

安全分析是生产线规划设计阶段中重要的内容,也是近年来汽车主机厂对新增、改扩建生产线技术要求的要点,实际应用过程中,会遇到各类问题。安全分析的核心是对人与设备之间距离的有效计算,确保人员安全与设备设施正常运转不耽误生产,通常会对设备急停进行设置并结合安全设备使用。因在柔性自动化生产线中作为专项进行规划分析起步晚,相关实践经验不足,导致分类分析存在难度,但大致可以从距离计算和设备使用两个方面对实践中的经验进行分类分析,以期在普遍问题解决中起到启示意义[3]。

2.1 安全距离方面

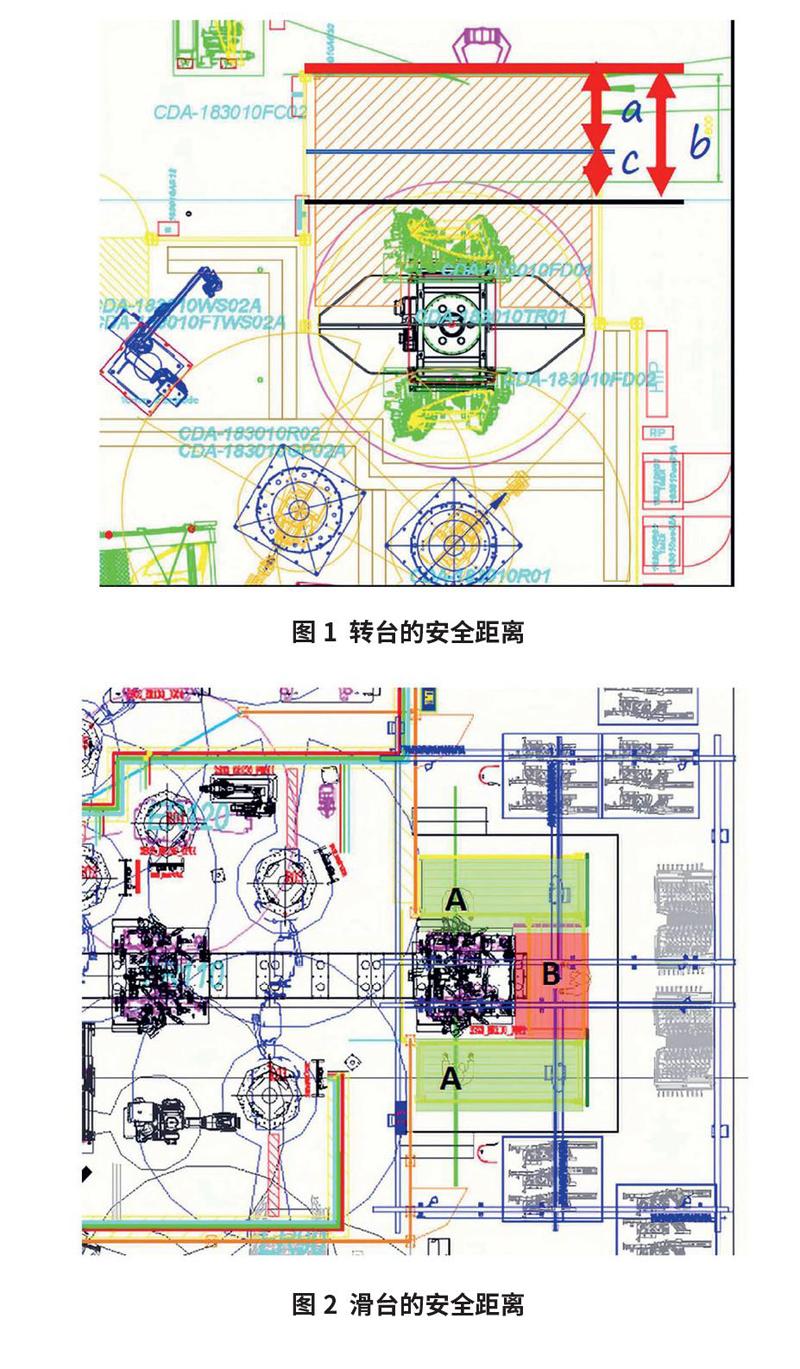

2.1.1 转台的安全距离

在某生产线项目中,计算出转台的最小安全距离Smin=a。通常会将最小安全距离Smin 错误理解为,即从第3 条(最下方)线体的夹具边缘为危险点开始测量的长度(图1)。但在现场实际情况中,转台旋转的圆才是危险点的最外侧,因此安全距离还需要考虑黑线到蓝线之间的距离c,即在转台旋转的外圆与夹具之间有一个空白区c 的安全盲区。为了保证安全,扫描区域的长度应该为b,即:

b=a+c=Smin ( 5)

在此安全计算结果下综合分析,建议使用2 个扫描仪加1 对光栅,可以有效保证人员安全与设备正常运转不受干扰。

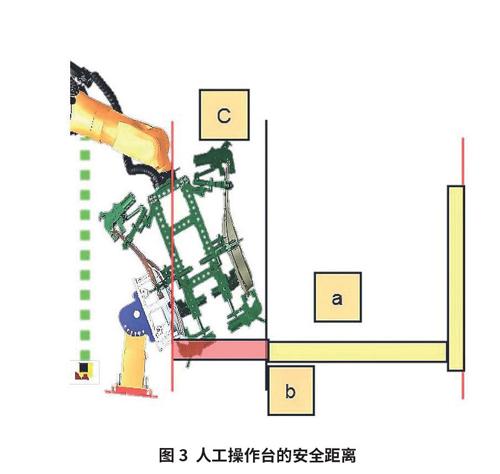

2.1.2 滑台的安全距离

在某生产线项目中,计算出滑台的最小安全距离Smin,并在此基础上分析的安全措施,会被错误的理解为,在正面的安全防护中使用2 对L 形光栅。导致这一惯性思维的是,工人从两侧上件时,仅考虑到了与正面上件的情况是一致,而忽略了侧面也需要足够的安全距离。因此需要考虑来自3 个方向(两处A 区域和中间区域B 部位)的风险。在图2 所示项目中,需要使用2 个扫描仪加3 对L 形的光栅,或直接使用6 对光栅的形式。

2.1.3 人工操作台的安全距离

在人工上下件的区域,当夹具出现有倾斜角度时,常常会忽视机器人的姿态对安全分析的影响。如图3 所示,常规计算出的最小安全距离Smin=a,但是当机器人处在夹具取放件姿态时,机器人携带双面抓手的外延点超出了夹具原定的危险点位置,这段距离为。因此这里Smin 的起始点位置则需要重新考虑,即:

Smin=a+c=b ( 6)

综合分析建议使用L 形光栅或光栅和扫描器的組合,可以有效保证人工操作台中人员安全与设备正常运转不受干扰。

2.1.4 安全分区间的安全距离

安全区域的划分是为了减少设备故障率集中发生的一种有效措施。当一个区域停止工作时,相邻的安全区域还是可以继续生产。工人在当前停止工作的区域作业时,为了保证其在靠近相邻区域甚至触碰相邻区域都依然不会受到伤害,则需要对可能存在的风险进行分析并安装防护设备。

滚床形式主线的相邻两个安全区域,风险来自滑撬水平的高速传输及滚床的上下升降两个方面,因此对安全距离的考虑需要关注以上的两个方面因素。垂直方向风险计量,需通过滚床的急停时间来计算安全距离并确定风险处置方式;水平方向风险计量,需考虑滑撬的速度在急停情况下对急停距离的影响。从而,增加附加围栏拉大人工与安全设备之间的距离。

2.2 安全设备应用方面

2.2.1 人工上件口位置的安全

传输式的人工上件到APC 上的形式,常规情况在APC 上件口需考虑安全光栅。光栅在人工上完工件,按下按钮后激活,下一个输送设备到位并允许工人上件时被屏蔽,从而保护工人安全。但在实际情况中,按照工人闯入光栅APC 急停情况计算的安全距离比较长,需要的空间比较大;而APC 传输速度较慢,其对风险评估认定较小。若人工长时间多次上件,容易造成闯光栅多次停机,使得生产线中该环节运行时间被耽搁较久。因此,在旋转部分增加安全保护罩,上件口增加较低的固定围栏,使用APC 小车释放按钮,同时不建议使用安全光栅。

2.2.2 机器人跨区域工作安全

在机器人跨区域工作中,通常在夹具底部安装光栅。但实际情况中,需要关注机器人跨过中间的安全光栅区域取件时须被检测到,并在机器人跨越安全区过程中信号丢失再复位的特殊情况下,也须做到先检测安全后再确认机器人是否能够启动。基于此类情况,建议中间使用固定围栏,光栅的长度需保证机器人在跨过围栏时,开始到离开的全过程均被检测。

2.2.3 安全分区位置的安全

在安全分区位置处通常会安装1 对光栅,这是因为一个安全分区在维护的同时,另一个安全分区仍然在工作。此时需要考虑对工人的防护,防止工人触碰到机器人引发安全事故,同时也是防止机器人手臂伸到另一侧安全区碰到工作人员。中间用固定围栏可以防止工人穿越,工人穿过的最大距离为工人手臂长度与探入身躯长度之和,围栏高度则至少大于防跨越所需的高度。

2.2.4 开放式定位料箱的安全

如图4 所示,该项目中在机器人与料箱之间的地面安装了一对光栅。实际情况中,在定位料箱放到位后,机器人从料箱中取件与上件台工艺一致,外围也需要安全防护,因此需要使用L 形光栅,或者让料箱到位后与围栏形成一个封闭的围栏。料箱移出后机器人仍可正常工作,因此料箱放置位置要根据安全情况考虑,确认工人是否站在料箱存储区的位置,在此情况下需要使用1 对光栅或者安全扫描仪以保证工作人员的安全。此方式要求围栏做成固定围栏且与料箱形成封闭的上件口,并在料箱停放的三面使用围栏,或在料箱与机器人之间竖1 对光栅(在料箱停放位放1对光栅或1 个扫描仪)。

2.2.5 安全式定位料箱的安全

如图5 所示,该项目中显示的是安全式定位料箱的光栅应用。与开放式定位料箱的光栅应用相似,在机器人与料箱之间的地面也安装了一对光栅。当工人打开安全门后,机器人不允许到达料箱上方空间,则需要对机器人进行限制,此时可以使用一对光栅,也可以使用安全机器人。从工人角度分析,其也可能到料箱的存放空间,此时需要使用围栏限制工人到达相关焊接区域。此类方式建议安全门使用安全锁,同时在料箱停放的三面使用围栏,并使用安全机器人或在料箱与机器人之间竖一对光栅,组合使用“1对光栅+1 套安全锁或安全机器人+1 套安全锁”。

2.3 安全盲区分析

安全距离计算和安全设备应用可以较好地解决相关安全问题,但此类多为单元因素分析,安全分析中我们还应对安全区域整体进行分析来发现盲区,做到不遗漏。设备停在某特殊位置会形成一个开口,存在工作人员身体闯入自动工位的安全风险。规避此类安全风险的措施,一般需要安装光栅,以避免工作人员身体闯入引起的安全事故和设备急停。

3 结束语

安全分析是近年来在汽车柔性自动化生产线规划设计中要求越来严格的系统工作。对规划设计人员而言既要有扎实的理论基础知识,还要有丰富的实践经验。最重要的在于,对实际情况的细致分析后,验证理论情况是否可用于项目规划设计中,并对可能存在的安全隐患进行摸排。实践证明,前期的安全分析可以有效防止设备对现场工作人员意外伤害,自然避免出现设备急停情况带来的生产停顿,较好地保证生产顺畅与隐性成本控制[4]。