第一级导叶结构对动叶可调轴流风机性能影响的研究

2021-07-16王静毅童家麟刘文胜闫廷庆叶学民

王静毅,童家麟,刘文胜,周 飞,闫廷庆,叶学民

(1.浙江浙能北仑发电有限公司,浙江 宁波 315800;2.杭州意能电力技术有限公司,杭州 310012;3.国网浙江省电力有限公司电力科学研究院,杭州 310014;4.华北电力大学,河北 保定 071003;5.浙江国华浙能发电有限公司,浙江 宁波 315612)

0 引言

随着电站机组容量的不断增加和增设脱硫脱硝系统,动叶可调轴流风机以其大流量和高调节效率等优点成为送、引风机和一次风机的首选。风机耗电量约占厂用电总量的25%~30%,因此对风机进行节能改造,提高整体性能有利于降低其厂耗电量。对于两级动叶可调轴流风机,导叶起到改善内流特征、提高能量转换效率的重要作用,其结构形式可改变上下游动叶区的做功能力[1-3],进而影响整个叶轮机械的效率,因此深入研究导叶结构对于风机性能影响具有重要的现实意义和参考价值。

目前,针对导叶数目对于流体机械性能的影响已开展了研究,郭楚等[4]通过数值计算研究了导叶数对于低扬程轴流泵的影响,指出当泵的叶轮数不变时,增加其导叶数将使导叶水力损失增加,从而导致泵的整体效率下降;柴立平等[5]发现导叶数对多级离心泵反转式透平的性能有一定影响,导叶数目越少,装置内的流动更为均匀;刘宏凯等[6]通过改变两级动叶可调风机两级导叶数目,发现减少导叶数方案明显优于增加导叶数目方案;杨从新等[7]得到了核主泵叶轮与导叶数间的匹配关系,即导叶数为动叶数的2 倍左右且两者数目互质时,泵装置的性能达到最优。在导叶位置方面,陈得胜等[8]发现后导叶负向偏转性能优于后导叶正向偏转性能;程效锐等[9]发现导叶径向位置可显著影响潜水泵的性能,当径向长度增至一定长度时可减少流动损失,提高泵效率,反之则降低泵效率;郭豹等[10]发现导叶周向设计相对位置角α 的变化对于泵能量性能有很大影响,当α=0 时能使离心泵长期安全运行;马希金等[11]模拟了不同导叶位置与效率间的关系,给出了效率最高时复合导叶的安放位置;叶学民等[12]分析了两级动叶可调轴流风机的第一级导叶周向和轴向位置对风机性能的影响。

上述研究表明,导叶在流体机械能量转换中起着举足轻重的作用,而目前关于导叶影响的研究,对于泵和压气机主要着眼于探讨导叶位置、数目和结构,对于轴流风机则多关注导叶位置和数目,而关于导叶结构对动叶可调轴流风机的影响研究的报道较少。为此,本文针对带有空心叶片和长短复合导叶的某两级动叶可调风机,该导叶结构不同于文献[12]所提的长短导叶相间结构,通过构建不同于原导叶结构的3 种方案,对比4种情形下的风机性能及内流特征,获得提高风机性能的导叶优化方案,为该类型风机的导叶结构优化提供参考。

1 计算模型

1.1 模型及参数

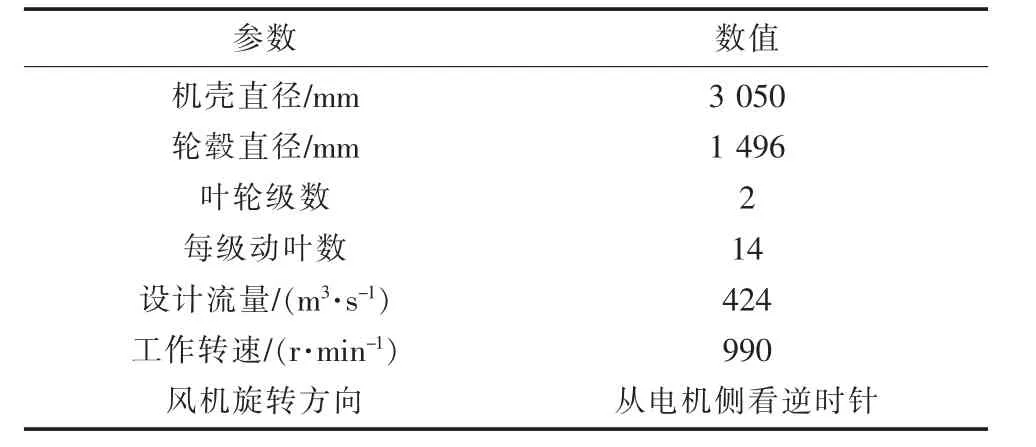

某两级动叶可调轴流风机内部结构如图1(a)所示,主要参数如表1 所示。图1(b)为第一级导叶结构示意,导叶分为短导叶、长导叶、空心导叶3 种叶型,数量分别为7,7,3;且长短叶片分布不均匀,如图1(c)所示,导叶均采用圆弧板形式,长导叶与短导叶厚度一致,仅在长度上有差异,空心导叶与长导叶长度相同,厚度约为长导叶3 倍;第二级导叶分为等长度的短导叶和空心导叶2 种叶型。

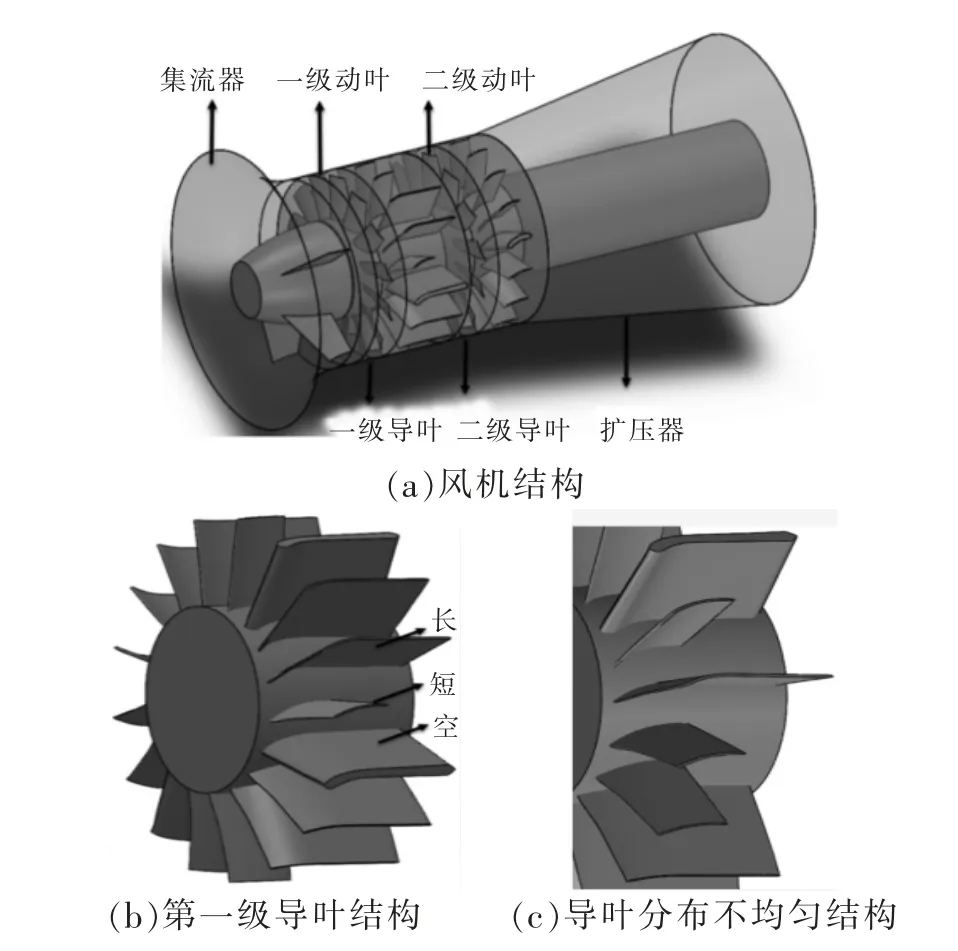

表1 轴流风机的主要参数

图1 两级动叶可调轴流风机模型

1.2 导叶结构改进方案

为探究不同第一级导叶结构形式对轴流风机性能的影响,构建了3 种结构,如图2 所示。方案一将所有短导叶变为长导叶,而空心导叶不变;方案二为短导叶不变,所有空心导叶改为长导叶;方案三是所有叶片均为长叶片。

图2 3 种导叶改造方案

1.3 计算方法及边界条件

控制方程包括连续性方程和三维雷诺时均N-S 方程,湍流模型采用对于旋转运动和二次流有高准确性的Realizable k-ε 模型[13-14],压力速度耦合采用Simplec 算法,控制方程中的对流项、扩散项及粘性参数均采用二阶迎风格式离散。选用速度入口,进口处的k 和ε 通过经验公式确定,出口条件为自由出流;壁面为无滑移边界条件,近壁区采用标准壁面函数;动叶区使用MRF多重参考坐标系模型,叶片及轮毂为旋转壁面,其余为静止壁面,动静交界面采用Interface 进行数据交换。模拟中,当进出口体积流量残差小于10-5,各方向的速度及k,ε 等参数的残差 小于10-4时,认为计算达到收敛。

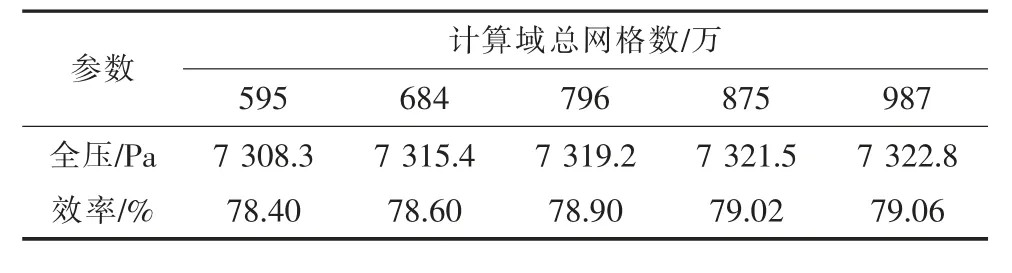

按照轴向结构分区划分网格,动叶区及静叶区采用非结构网格划分,且对叶片进行网格加密,为保证网格质量,其他区域采用结构化和非结构化混合网格。为验证网格无关性,分别采用595 万、684 万、796 万、875 万和987 万网格进行性能计算,如表2 所示。当整机网格数大于796 万时,效率变化较小,可同时满足计算时间与精度的要求,为此采用网格数796 万,其中静叶区366 万,动叶区335 万。将模拟结果与风机样本比较可知,在所研究流量范围内,全压和效率的平均误差分别为3.7%和4.6%,保证了数值模拟的可靠性。

表2 网格无关性验证

2 导叶结构对风机性能的影响

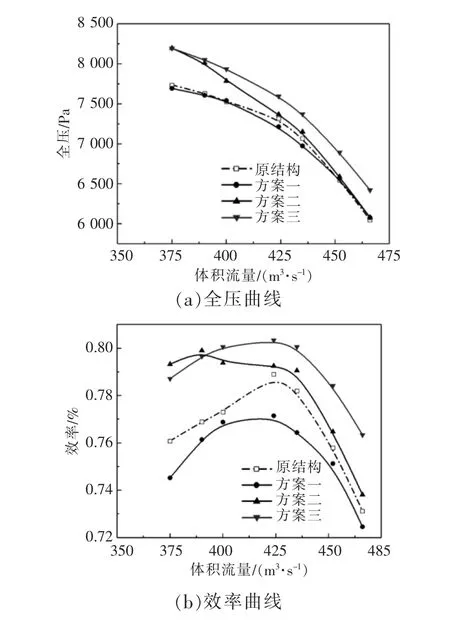

图3(a)表明,导叶结构改变前后,风机全压均随流量增加而下降,即导叶形式并不改变全压曲线的变化趋势。与原结构相比,方案一全压略有减小;方案二在小流量范围内全压有明显上升,平均提升约4.8%;方案三则在全流量范围内有显著提升,平均提高约5.2%。即在保留空心叶片的前提下,将短叶片均改为长叶片对于提高风机全压方面并无改善,但将所有叶片均改为长叶片则有明显提升。图3(b)表明,与原导叶结构相比,方案二和方案三的风机效率均有不同程度的提升,在研究流量范围内,平均提高分别为2.1%和3.5%。而方案一则有一定程度的下降,约为1.4%。在设计流量下,与原结构相比,采用方案三的风机全压和效率分别提高3.8%和1.8%。方案三的风机性能高于方案二和方案一的原因可能是:将空心叶片改为长叶片后,不仅通流面积增加,降低了流动损失,而且将短叶片改为长叶片后使流动结构更加对称,从而提高了风机性能。

图3 导叶形式对性能的影响

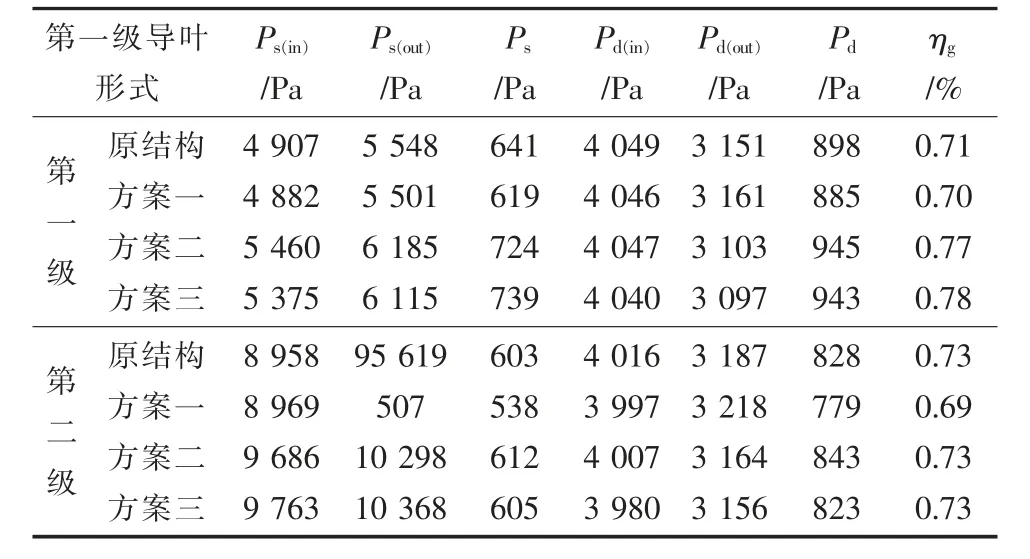

导叶效率是表明风机导叶区域扩压能力的参数[13],其表达式为ηg=ΔPs/ΔPd。其中,ΔPs和ΔPd分别表示导叶进口的静压升和出口的动压降,单位为Pa。表3 列出了在设计流量下,采用不同方案时第一级导叶和第二级导叶的效率(下标in 和out 分别表示导叶进口和出口)。对比可知,采用方案一时,导叶效率最低,第一、二级导叶效率较原结构分别降低1%和4%;方案二和方案三的第二级导叶效与原结构相同,但第一级导叶效率明显提高,其中方案三的第一级导叶效率最高,与原结构相比,导叶效率提升7%。

表3 第一级导叶结构形式对两级导叶效率的影响

3 内流特征

上述结果表明,采用方案三,即将所有空心叶片和短叶片均改为长叶片具有最好的风机性能提升效果。为分析其内在原因,下文对比在设计流量下原结构和方案三的内流特征。

3.1 导叶的总压分布

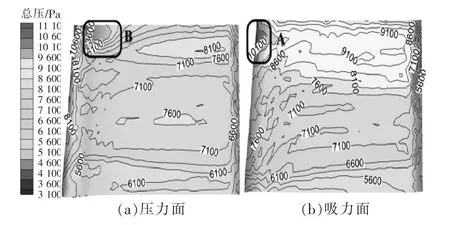

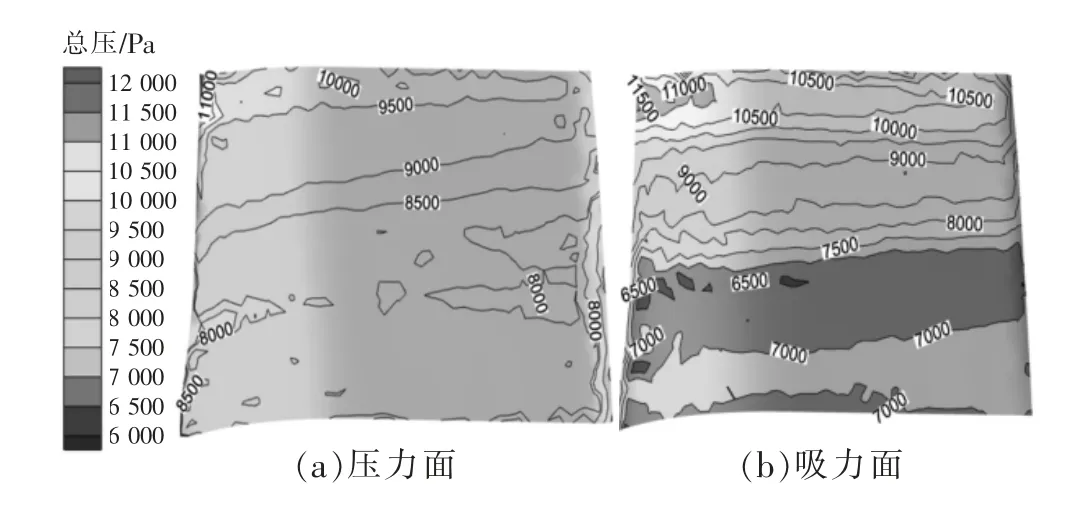

图4—6 给出了原导叶结构下空心导叶、短导叶和长导叶的总压分布。对比可知,3 种叶片结构下,前缘叶顶约10%~15%处(区域A)为整个叶片的总压最大区(10 000 Pa),压强梯度主要沿叶高方向逐渐增加。对于空心叶片(如图4 所示),压力面除叶顶处的总压高于10 000 Pa,前缘上方临近高压区有一总压最小区域(图4 中的区域B),小于6 100 Pa,其余位置总压均为7 100 Pa。吸力面的总压变化较为显著,沿叶高大概分为3个变化区,其中在60%叶高以上是为高压区,20%~60%叶高区为中压区(6 600~7 600 Pa),20%以下区域为5 600 Pa 的低压区域。

图4 原结构空心导叶表面总压分布

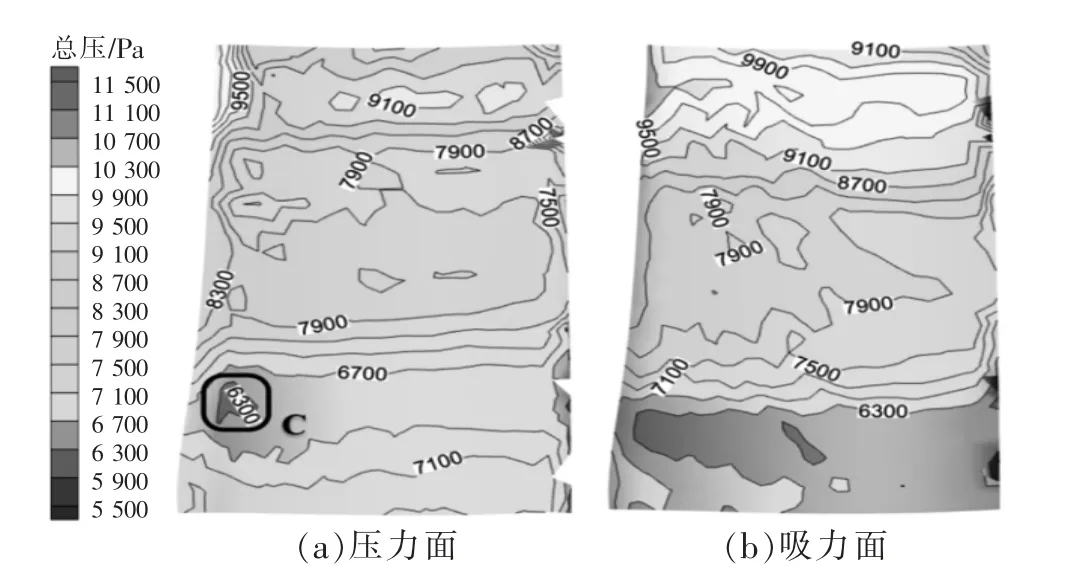

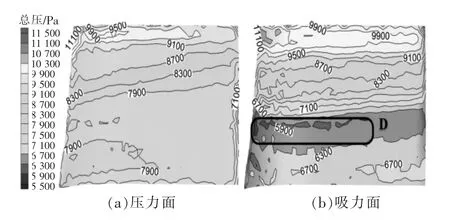

图5 表明,短叶片压力面在靠近前缘30%叶高处有一低压区(区域C),而在吸力面,低压区扩大至从叶根到30%叶高处的整个区域;在尾缘80%叶高处均存在一个范围很小的高压区,总压为8 700~9 100 Pa。长叶片与空心叶片的差别主要在厚度上,但其总压分布却与空心叶片不同,如图6 所示,在其吸力面中心叶高位置有一狭长低压区(区域D),从前缘一直延至尾缘。方案三下的叶片均为长叶片,对比原结构中的长叶片,方案三下的叶片总压整体提高约500 Pa(如图7所示),压力面侧靠近前缘底端的中高压区和吸力面中心叶高处的狭长低压区基本消失。

图5 原结构短导叶表面总压分布

图6 原结构长导叶表面总压分布

图7 方案三下长导叶表面总压分布

图8 对比了原结构和方案三下第二级动叶区入口处的总压分布,由此观察方案三对于动叶区入口内流特征的影响。原结构下的总压梯度主要沿径向分布,靠近轮毂处存在明显的低压区(6 500~8 000 Pa),且其范围占据约一半的圆周面积;叶顶处则有连续间隔的椭圆形高压区。方案三下,总压沿叶轮周向分布更加均匀,较高的总压区仍集中于叶高中上部,与原结构相比,该区域的总体提升约500 Pa;位于叶根附件的低压区范围明显缩小,上述这些变化提高了方案三下的风机性能,由此反映了图3 中气动性能的变化。

图8 第二级动叶入口处的总压分布

3.2 轴向速度分布

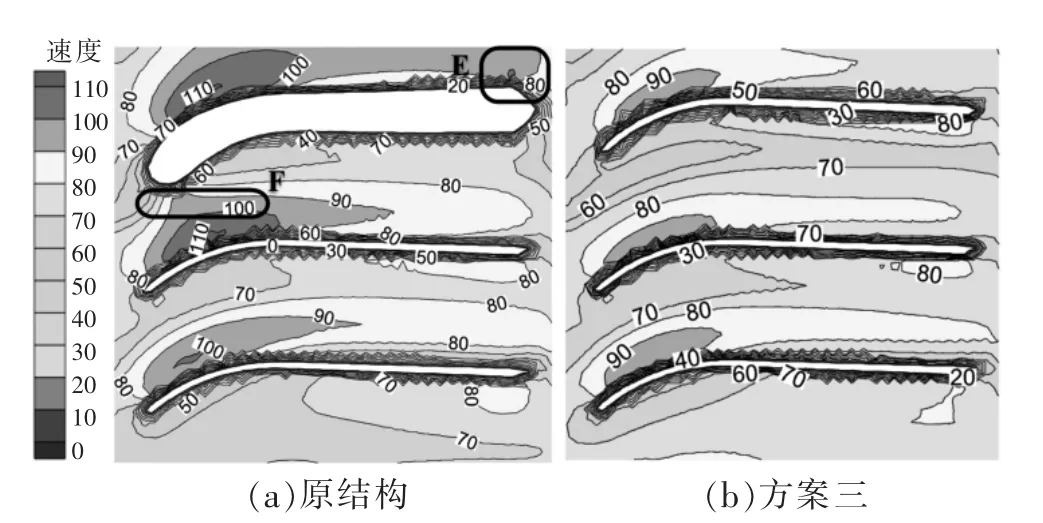

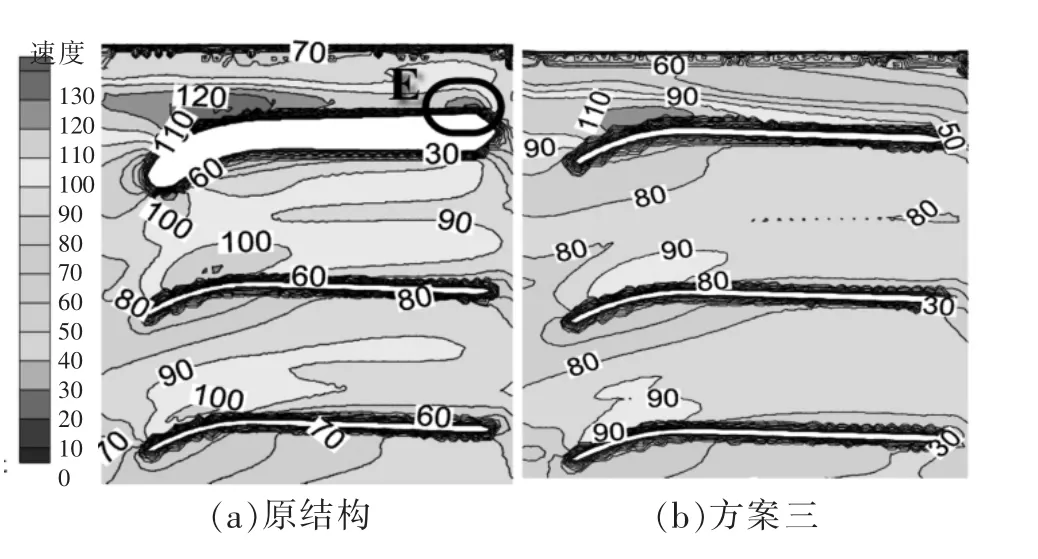

轴向速度分布反映了流道内的流量分布和流动分离特征[14]。因叶根处叶片厚度最大,易发生气流阻塞而增大流动阻力损失,故选取10%和50%叶高截面处的轴向速度进行分析[15],如图9和图10 所示。因导叶结构的特殊性,原结构下沿周向存在连续分布的长、短和空心叶片,如图9(a)所示,在叶片吸力面形成一半椭圆形高速区,速度高于90 m/s;叶片尾缘速度较小,仅有约50 m/s。在空心叶片吸力面靠近尾缘处有一高压区(区域E),速度大于100 m/s,在50%叶高截面处影响范围变大,如图10(a)所示;速度小的流体在空心叶片尾缘积聚,导致了能量损失。此外,与空心叶片相邻的长叶片吸力面高速区(区域F)发生畸变,轴向速度在圆周方向的变化较大,造成流体扰动,增加了能量损失。图9(b)和图10(b)显示,采用等长的长叶片后,流场畸变得到改善,且叶片尾缘处减少了相邻叶片流体的掺混,速度分布更加均匀,尾部流动分布更优,这也是改造后全压和效率上升的重要原因之一。

图9 10%叶高截面处的轴向速度分布

图10 50%叶高截面处的轴向速度分布

4 结语

针对某动叶可调轴流风机,导叶结构改变前后,风机全压均随流量增加而下降,即导叶形式并不改变全压曲线的变化趋势。与原结构相比,方案一下的全压略有减小;方案二在小流量范围内全压有明显上升,平均提升约4.8%;方案三则在全流量范围内有显著提升,平均提高约5.2%。方案二和方案三下的风机效率较原结构均有不同程度的提升,方案三效果更佳,设计工况下提升达到1.8%。方案三所提导叶改造方案仅适用于本文研究的某两级动叶可调轴流风机。

设计流量下,第一级导叶改造对于第一级导叶效率影响较大,而第二级导叶效率基本无变化;方案三下的第一级导叶效率高于其他情形,与原结构相比,导叶效率提升7%。采用等长的长叶片时,叶片尾缘处减少了相邻叶片流体的掺混,速度分布更加均匀,尾部流动分布更优。

总压最高区均位于前缘叶顶10%~15%处,原结构下,长叶片与空心叶片总压分布不相同,压强梯度均主要沿叶高方向,但长叶片吸力面中心叶高位置有一狭长低压区。与原结构相比,方案三下的叶片总压提高约500 Pa,压力面侧靠近前缘底端的中高压区和吸力面中心叶高处的狭长低压区基本消失。