隼槽式全通径不动管柱多级压裂技术及其应用

2021-07-16兰乘宇刘巨保岳欠杯刘玉喜

兰乘宇, 刘巨保, 杨 明, 岳欠杯, 刘玉喜, 王 勇

(1.东北石油大学机械科学与工程学院,黑龙江大庆 163318; 2.中国石油大庆油田井下作业分公司,黑龙江大庆 163453)

非常规油气资源的高效开采已成为各国油气田增产的主体,而支撑这些特殊油气层开采的核心技术之一就是水力压裂[1-4]。其中不动管柱压裂技术对目的层分级进行压裂施工,可大幅缩短施工周期,有效避免压裂液对储层的二次污染,实现绿色环保和高效施工,目前已被广泛应用[5-6]。但中国油田限于油气层压裂改造成本和工艺技术,不动管柱多级压裂技术普遍采用阶梯式滑套结构[7-8],孔径逐级缩小,局部节流损失大,无法满足规模缝网压裂大排量、大砂量、连续多段压裂的施工要求[9]。全通径不动管柱多级压裂技术可满足这种需求而得到了快速发展,采用该技术压裂可使全井压裂管柱保持最大全通径,提升压裂液排量,满足级数多、排量大的压裂井需求[10-11]。但在全通径不动管柱多级压裂工艺中,压裂工具内部势必存在复杂流道,还没有较为成熟的冲蚀理论和统一的压力损失计算公式,影响了压裂施工工艺和工具设计。针对上述技术问题,笔者结合大庆油田压裂技术现状,提出周向分级设计理念,通过配合使用隼翼开关和隼槽式喷砂封隔器实现压裂油管内无缩径节流,通过优化导流结构提高滑套抗冲蚀能力,并对不动管柱工具内部复杂流道进行数值模拟修正携砂液压力损失计算公式,研发一种全通径隼槽式滑套工具和多级压裂管柱结构及工艺,有助于非常规油气资源的高效开采。

1 隼槽式全通径压裂管柱及工具研制

管柱设计是在保证工艺性能的前提下,以操作方法简单、工作可靠为原则。为此,设计隼槽式滑套管柱,使多级喷砂器实现全通径,以满足特低渗透储层增产改造需要。

1.1 隼槽式全通径压裂管柱

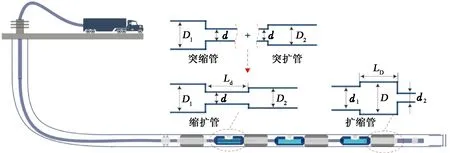

隼槽式全通径多级压裂不动管柱主要由多级全通径桥式导压喷砂封隔器、扩张式封隔器、水力锚、安全接头和丝堵等组成[12],如图1所示。其中全通径桥式导压喷砂封隔器由喷砂器和封隔器组成,而喷砂器主要由上接头、导压主体、隼槽式滑套等组成。

图1 隼槽式全通径多级压裂不动管柱结构示意图

管柱工作原理:压裂施工时,压裂车组小排量起车,工作液通过最下级无套导压喷砂器,形成节流压降,油管内压力高于油套环空压力。当内外压差达到封隔器初封压差以上时,整趟管柱的所有封隔器胶筒膨胀,坐封在套管内壁。这时地面车组按照压裂施工工序表完成本级压裂施工。本级压裂施工结束,投隼翼开关,坐在上一级全通径桥式导压喷砂封隔器的隼槽滑套上,地面泵车加压,喷砂器滑套下行,本级桥式导压喷砂封隔器的出砂口打开,继续加压,底堵脱开,封堵下面的油管通道,即可压裂施工。依此类推,一趟不动管柱可完成多段压裂施工,最终形成全通径不动管柱多级压裂技术。

1.2 隼槽式滑套

隼槽式等通径喷砂封隔器结构和隼翼开关如图2(a)、(b)所示。当隼槽式工具随管柱下入井内,选择与压裂层相匹配的隼翼开关投入压裂管柱内,靠自重或泵送下入,通过隼翼开关与隼槽式滑套座的识别与封堵,实现坐压多层。工艺原理是:当隼翼开关工具上的键宽度小于滑套上的键槽宽度时,开关工具可顺利通过滑套,直至到达对应级滑套;当键的宽度大于键槽的宽度时,隼翼开关工具上的键和滑套上的键槽结构形成配合,此时管内继续憋压,打开滑套。通过调整滑套键槽宽度和开关的键宽度以及键的数量可形成级差控制,每一级滑套的内径相同,只是键槽的宽度不同,由上往下键槽的宽度逐渐减小,没有造成内径上的损失,形成了全通径,从理论上可实现无限级压裂。

如图2(c)所示,隼槽式滑套为带有一定厚度的管体,管下端为与喷砂器内套相连接的外螺纹结构,管内壁为多个具有一定厚度的伞形键结构,键轴向总长140 mm,键尖部轴向长70 mm,键的环向宽度和个数为级数识别参数,键槽结构上下均为斜面,起导向作用,通过调整识别参数可实现滑套的分级。

图2 喷砂封隔器、隼翼开关和隼槽式滑套结构示意图

2 隼槽式滑套抗冲蚀结构设计

由于压裂施工中压裂液排量较大,且携带大量石英石、陶粒等颗粒,对隼槽式滑套结构,特别是导向键尖部位,产生显著的冲蚀,进而影响隼翼开关与滑套的导向,导致滑套无法打开,压裂层无法实施压裂作业。为解决冲蚀磨损造成的影响,对隼槽式滑套进行抗冲蚀结构设计。主要通过导流结构设计改变伞键附近流场,避免携砂液直接冲蚀键尖部位[13]。在抗冲蚀导流结构设计中,经反复筛选设计出方形挡板和弧形挡板两种导流结构,如图3所示。为了分析两种方案的抗冲蚀效果,采用数值模拟方法进行分析。

图3 伞键防冲蚀导流结构方案

2.1 隼槽式滑套内两相流数值分析模型

以3个伞键的隼槽式滑套为例,取滑套内流体域的三分之一进行离散建模,为了提高计算精度,在壁面、变截面、键结构附近区域进行网格加密处理,并进行了网格无关性验证。选取滑溜水为冲蚀液体,混砂体积分数为3%,排量为10 m3/min,颗粒取石英砂,粒径分布在0.425~0.85 mm的加权平均数为0.65 mm,弹性模量为1.79×1010Pa,泊松比为0.27,稠化剂质量浓度取3 kg/m3。计算域入口为速度边界,出口为压力边界,流体在壁面为无滑移边界,压裂液颗粒与流体初始速度相同,两相流模型采用双流体模型[14],湍流模型选取RNGk-ε模型,冲蚀模型选用Huser等的壁面碰撞冲蚀模型[15]。

2.2 导流结构冲蚀特性

经数值计算可以得到滑套内流场及冲蚀率密度,如图4所示。

图4 伞键冲蚀率密度云图

由图4可知,带有导流结构比原结构冲蚀率整体下降很多,键尖被挡板保护较好,受到的冲蚀很小。为了定量评价伞键结构的抗冲蚀特性,沿伞键侧面建立冲蚀率密度提取路径,如图5(a)中红色线所示。原伞键结构、方形挡板结构和弧形挡板结构的冲蚀率密度沿伞键路径变化如图5(b)所示。由图5可知,方形挡板结构与弧形挡板结构的冲蚀规律基本相同,在键尖位置处冲蚀率密度下降约4个数量级,在伞键长约50 mm位置冲蚀率密度下降约2个数量级,在73~143 mm段冲蚀率密度也下降约2个数量级。由图5中也可以看出弧形挡板对伞键侧面的保护略有加强,主要原因是弧形挡板结构具有上窄下宽特征,改变了流速分布。

图5 冲蚀率密度路径及其变化曲线

改变弧形挡板与伞键距离Z,得到的冲蚀率密度沿路径变化曲线,见图6。

图6 弧形挡板不同位置处导流结构冲蚀率密度曲线

由图6可知,随着Z的增大,对伞键的保护范围逐渐减小,但冲蚀率密度并不随着Z的增大而变严重。当Z=10 mm时,伞键侧面平均冲蚀率密度为Z=0 mm时的1.5倍;当Z=5 mm和Z=15 mm时,伞键侧面平均冲蚀率密度为Z=0 mm时的2倍和2.5倍。由此可知,当挡板与伞键的距离为0时,挡板对伞键的保护能力最强,最终优选出挡板与伞键距离Z=0 mm的弧形挡板式导流结构。

3 隼槽式全通径多级压裂不动管柱的压力损失

3.1 全通径多级压裂不动管柱及工具的流道特征

隼槽式全通径多级压裂不动管柱工具内部存在复杂流道,没有较为统一的压力损失计算公式,影响了压裂施工工艺和工具设计。为了采用变径管结构的压力损失计算公式来近似计算这些工具的压力损失,根据工具内部流道结构,简化为图7所示的突缩管、突扩管、缩扩管和扩缩管的组合结构,但这种简化方法及压力损失计算的误差和适用性仍需研究。为此,定义突缩管直径比为d/D1;突扩管直径比为d/D2;缩扩管直径比为d/(D1/2+D2/2),变径长为Ld/(D1/2+D2/2);扩缩管直径比为(d1/2+d2/2)/D,变径长为LD/D,采用数值模拟方法对简化的直径进行修正。

图7 全通径多级压裂不动管柱及工具典型流道特征

3.2 全通径多级压裂不动管柱压力损失计算方法

压裂液在直管内的压力损失[16-17]为

Δpf=δΔpw.

(1)

其中

式中,Δpf为直管内压裂液压力损失,Pa;Δpw为直管内清水压力损失,Pa;δ为直管内压裂液降阻比;D为直管内径,m;Q为排量;CHPG为稠化剂质量浓度,kg/m3;Cp为砂比即总砂量与净液量的比,%。

压裂液在弯曲段压力损失计算公式[18]为

(2)

其中

a=(lgn+3.93)/50,b=(1.75-lgn)/7.

式中,Δpb为弯曲段内压裂液压力损失,Pa;ρ为流体密度,kg/m3;v为流体速度,m/s;L为管长度,m;f为摩阻系数;Ref为压裂液雷诺数;Rc为曲率半径,m;K为稠度系数,Pa·sn;n为流性指数。

突缩管、突扩管、缩扩管和扩缩管4种变径管内压裂液压力损失计算公式[19-23]为

(3)

其中

全通径多级压裂不动管柱的压力损失Δp由直管、弯管和变径管的压力损失组成,计算公式为

(4)

3.3 工具内复杂流道结构压力损失的数值分析

在全通径多级压裂不动管柱中,喷嘴座伞键位置、喷砂口关闭时喷砂口位置、喷砂口打开时喷砂口位置、喷砂器无套时喷砂口位置均为复杂流道,若通过面积等效为变径管,并由公式(4)求解,而得到的压力损失准确性难于保证,只有通过数值模拟才能开展评价和修正。现取喷嘴座伞键、喷砂口关闭和喷砂口打开状态以及喷砂器无套时的流道内流体为研究对象,数值模型如图8所示,排量取4、5、6、7、8 m3/min,砂比取7%、14%、21%、28%、35%,压裂液黏度为40 mPa·s。

图8复杂流道结构数值模型

两种伞键结构甲1(键槽宽H=11 mm)和甲2(键槽宽H=27 mm)在不同排量和砂比下的压力损失曲线见图9,最大砂比工况时的伞键压力分布见图10。由图10可知,伞键位置处压力小于其他位置压力,入口侧一段距离内压力较高,出口侧一段距离内压力较低;伞键键尖到伞键根部,压力由高到低变化是产生压力损失的主要原因。压力损失曲线中未修正等效直径的变径管,采用公式(3)得到的计算结果与数值模拟结果误差约为40%。因此可采用数值模拟得到的伞键压力损失对伞键结构等效的当量直径进行修正。通过对不同伞键结构和不同工况参数下的数值模拟,并将压力损失计算结果进一步回归处理,修正后的喷嘴座伞键位置等效面积对应的当量直径des为

图10 甲1最大砂比时伞键压力分布

(5)

式中,des为修正后的伞键结构当量直径,mm。

将修正后的当量直径代入式(3)计算伞键压力损失,由图9中可以看出,其结果与数值模拟值的相对误差均小于10%,表明伞键结构修正后的当量直径完全可以采用公式(3)进行此类结构的压力损失计算。

图9 伞键压力损失曲线

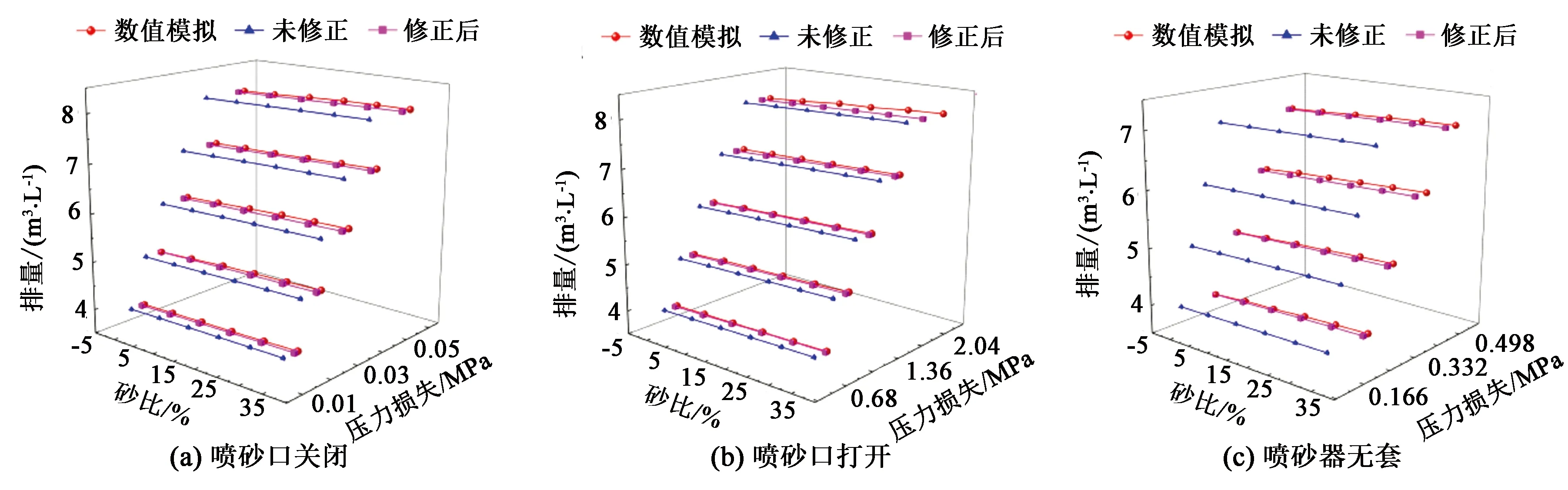

喷砂口关闭、喷砂口打开和喷砂器无套时喷砂口流道可以等效为扩缩管结构,不同排量和砂比下3种工况的压力损失曲线见图11。依据面积等效直径,3种工况由公式(3)计算的压力损失与数值模拟值误差也均较大,同样采用数值模拟得到的伞键压力损失值,对伞键结构等效的当量直径进行修正,喷砂口关闭时喷砂口位置的等效当量直径为66 mm,修正后得到的等效当量直径为69 mm;喷砂口打开时喷砂口位置的等效当量直径为108 mm,修正后得到的等效当量直径为123 mm;喷砂器无套时喷砂口位置的等效当量直径为50 mm,修正后得到的当量直径为57 mm。将修正后的当量直径代入式(3)计算喷砂口压力损失,由图11中可以看出,其结果与数值模拟值的相对误差均小于10%,表明喷砂口修正后的当量直径也完全可以采用式(3)进行压力损失计算。

图11 伞键压力损失曲线

4 现场试验

4.1 全通径多级压裂不动管柱及工具的现场试验

在低渗透油田3口井中开展隼槽式全通径不动管柱多级压裂现场试验,其中高127-更44井设计施工压裂三层,管柱由K344-116HD封隔器(2个)、导压喷砂封隔器(2个,隼槽滑套耐磨处理)、导压喷砂器(1个不带套)、隼翼开关(2个)组成,设计施工累积液量为760 m3,累积砂量为118 m3。

起出压裂管柱观察,导压喷砂器本体完好,出砂口有轻微磨损,各级滑套均打开到位。该井全通径喷砂器单体最大过砂量达到60 m3,整体管柱过砂量为118 m3,达到了试验目的。在试验中,第二层隼槽式开关系统进行耐磨处理,施工排量5 m3/min,最高施工压力35 MPa,共施工49 min,加砂28 m3,压后取出的隼翼开关和滑套的形貌如图12(a)、(b)所示,经耐磨处理后有一定效果,但还存在一定程度的磨损失效。在第三层中,隼槽式滑套工具进行耐磨处理,并增加导流结构,前置液施工排量为8 m3/min,加砂排量为5 m3/min,最大施工压力为39 MPa,施工46 min,加砂30 m3,如图12(c)所示,隼槽开关及滑套外部观察不到冲蚀空坑,滑套内部也只有轻微冲蚀。增加的导流结构对隼槽式滑套和开关起到了很好的抗冲蚀作用,使磨蚀导致工具寿命低、工作可靠性差的问题得以有效解决,确保了隼槽式滑套工具能够满足多级压裂的需要。

图12 施工后隼翼开关和滑套的形貌

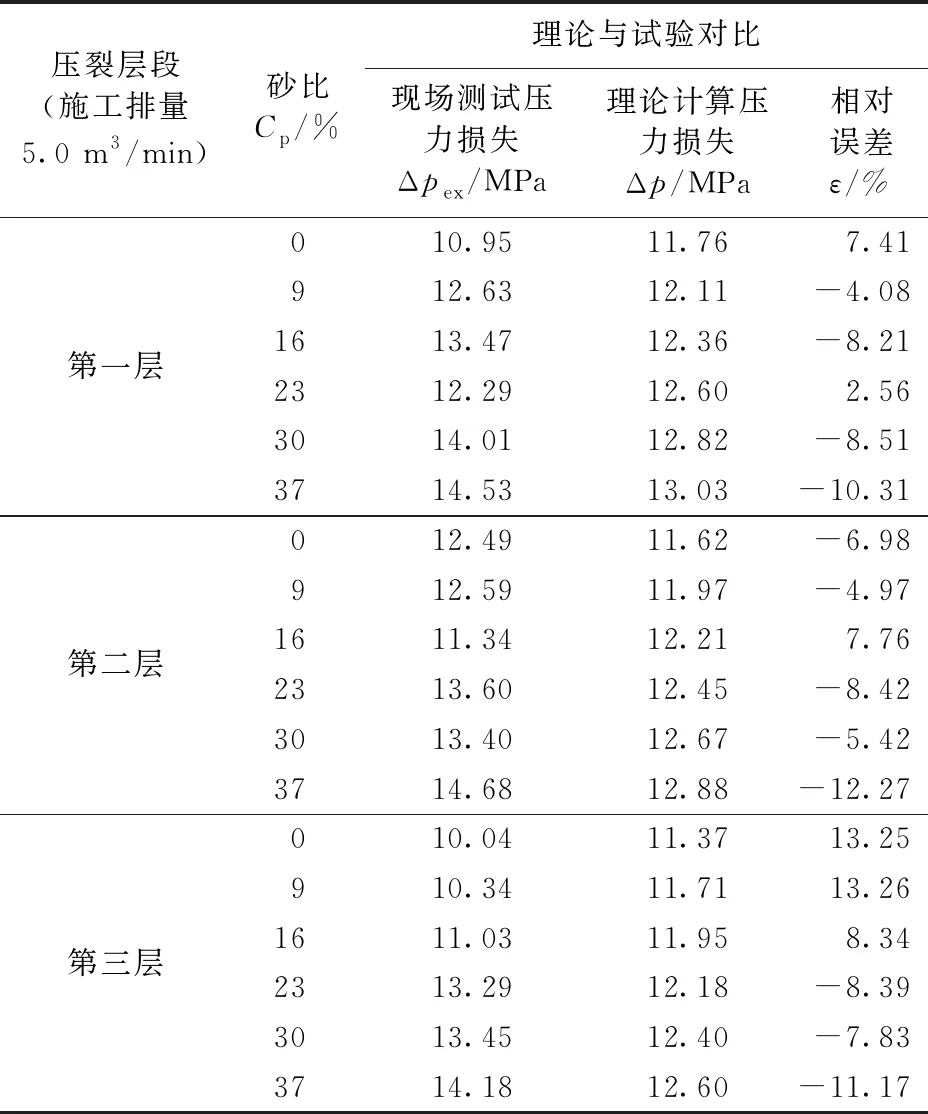

4.2 全通径多级压裂不动管柱压力损失试验

在低渗透油田3口井中开展管柱压力损失现场试验,选取高127-更44井为例,油管内径为62 mm,设计施工累积液量为310 m3,累积砂量为28 m3,根据井口泵压记录数据和井底压力计采集压力pb值,可得压裂施工时每一层段的管柱压力损失,即

Δpex=pp+ph-pb.

(6)

式中,Δpex为管柱测试压力损失,MPa;pp为井口泵压,MPa;pb为井底压力计采集的压力,MPa;ph为静液柱压力,MPa。

通过前述计算方法,根据施工参数和管柱结构求得管柱压力损失的理论值,结果见表1。由表1可知,理论计算与现场测试得到的压力损失结果相对误差最大值为13.26%,而在分析的15种工况下,有10种工况的相对误差低于10%,表明本文中给出的压力损失计算公式完全可以用于全通径多级压裂不动管柱的压力损失计算。

表1 高127-更44井压力损失测试和理论计算结果

由隼槽滑套工具研发、压裂管柱设计及管柱压力损失计算而形成的隼槽式全通径不动管柱多级压裂技术,已在大庆油田累积推广应用386口井。一趟管柱坐压最多8层,最大施工排量8.5 m3/min,最高施工压力59 MPa,整体应用工艺成功率99.4%,设计符合率99.9%,为高效低成本开采大庆外围低渗透油田提供了一项新的压裂技术。

5 结束语

突破传统滑套逐级缩径投球的“径向分级”思维,提出了周向分级设计理念,研制了逐级全通径的隼槽式滑套工具。建立了滑套内含砂压裂液两相流体模型,得到了伞键结构的流场和冲蚀密度,优选出抗冲蚀能力较好的弧形挡板导流结构。通过喷嘴座伞键位置、喷砂口关闭和打开位置、无套时喷砂口位置流道的数值模拟研究,得到了适用于特殊流道结构的携砂液压力损失计算方法。通过现场试验,验证了隼槽式滑套和工具的可靠性以及压力损失计算方法的准确性,为全通径不动管柱多级压裂提供了一项新技术。