利用绕层固井装置提高页岩气井套管完整性

2021-07-16高德伟

席 岩, 李 军, 汪 伟, 高德伟,3, 连 威

(1.北京工业大学建筑工程学院,北京 100124; 2.中国石油大学(北京)石油工程学院,北京 102249;3.四川长宁天然气开发有限责任公司,四川成都 615056)

多级压裂过程中出现的套管变形已成为页岩气水平井开发过程中亟待突破的瓶颈难题[1-4]。国内外学者开展了一系列研究,先后分析了温度变化、固井质量、环空束缚水等因素对于套管应力-应变的影响[5-10]。多臂井径结果表明剪切变形是生产套管变形的主要形式。Bao等[11]、Brune等[12]、张建光等[13]指出压裂过程中天然裂缝处正向应力降低、摩擦系数减小,诱发断层滑移进而导致套管剪切变形;Xi等[14]得出了断层和层理发育是套管变形的内因、水力压裂是套管变形外因的结论;Chen等[15]补充了该结论,指出套管剪切变形的位置主要出现在天然裂缝、岩性界面以及上倾地层的水平段跟端处。虽然现有研究成果对断层滑移进行了深入分析,但未对剪切变形后套管内径变化进行研究,也未提出较为有效的应对方法。笔者采用Shell-Solid耦合方法建立断层滑移数值模型,分析套管剪切变形后内径沿轴向变化,利用多臂井径数据和铅模测量形态进行验证;设计一种可实现绕套管变地质风险段的固井装置,对比使用该装置前、后的套管内径沿轴向变化,并且研究存在岩性界面、增加套管壁厚、井眼扩径等不同件下该装置减缓套管剪切变形的效果。

1 绕地质风险段固井机制

页岩气水平井多级压裂过程中大量压裂液被注入到地层中,通过井壁通道、层理通道等进入天然裂缝中,使裂缝内或层理间的孔隙压力提高,界面之间的摩擦系数显著降低。当裂缝内或层理间的孔隙压力达到临界值时,激发天然裂缝(或层理面)滑动,造成套管发生剪切变形。工程现场微地震测量数据表明,天然裂缝发育或层理显著区域是套管剪切变形出现的地质风险段。

李军等[16]提出可以在地质风险段进行分段固井,采取注入高黏流体不固井的方式,为断层增加滑移空间。张毅等[17]指出美国部分页岩气井在固井施工开展过程中采用了类似的方式,套管全井压裂不再发生失效事故。华北油田使用该方法应对膏岩蠕变地层,但是测井数据表明该方法容易导致混浆处固井质量较差,进而引发环空带压。

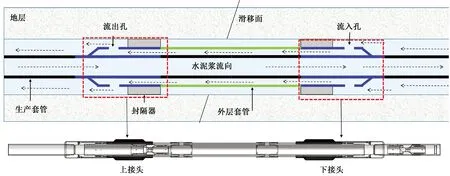

针对该问题,设计一种分段固井接头,该装置包含上、下接头,中间采用双层套管连接,其工艺原理如图1所示。双层套管覆盖天然裂缝或层理的地质风险段,固井过程中水泥浆从套管内进入到环空中,流至下封隔器前通过投球方式打开上下封隔器,封隔器打开后水泥浆通过流入孔进入到双层管间隙中,沿环空流动从靠近跟端的封隔器外流出孔流出,使天然裂缝发育或层理面显著段实现不固井,同时保证固井作业的正常进行,从而为断层滑移留出较大的环隙空间。熊建伟等[18]提出了绕煤层固井井下装置的技术方案,间接证明了该工具现场使用的可行性,区别于该装置的是分段固井接头为组合式结构,可通过调节双层套管的段数实现对地质风险段的覆盖。

图1 绕层固井工艺原理

2 数值模型建立

2.1 几何模型与网格划分

基于常规固井和绕层固井工程实际建立相应的数值模型,如图2所示。其中常规固井模型主要由生产套管、水泥环和页岩地层组成,绕层固井模型主要由生产套管、水泥环、外层套管和页岩地层组成。为更加精准地分析断层滑移过程中生产套管变形形态,模型建立过程中采用Shell-Solid耦合方法,生产套管使用Shell单元形式,以便得到断层滑移后更加精准的变形数据,其他均使用Solid单元。网格划分过程中选用结构网格和非均匀密度划分方式。

图2 数值模型

2.2 参数设置与控制准则

选择一口实际页岩井的地质与工程参数进行设置,该井垂深为3 650 m。最大水平地应力、最小水平地应力和垂向地应力分别为105.8、97.6和 89.8 MPa。压裂过程中施工压力为77 MPa,储层温度为135 ℃。井筒几何尺寸以及力学参数如表1所示,生产套管壁厚为12.7 mm,外层套管壁厚为9.17 mm,钢级均为P110,屈服强度为758 MPa。断层滑移过程中,地层和水泥环遵循Mohr-Coulomb准则。剪切变形条件下,考虑套管屈服后对套管应变的影响选用Von Mises准则。页岩气井多级压裂过程中套管变形处微地震矩震级为3.8ML(ML为近震震级),基于相关公式[13]计算得到滑移距离为88.1 mm,为计算简便设置滑移距离为90 mm。

表1 地层、水泥环及套管几何尺寸与力学参数

3 测量形态验证

选择平行于断层滑移方向套管内径平面MNnm作为研究对象,该平面在滑移过程中内径边线变形最为显著,如图3所示。

图3 数值计算结果

图4为断层滑移以后该平面上MN和mn线偏离原位置的距离。由图4可以看出,滑移面附近两线偏移距离出现明显差异,套管内径变化较为剧烈。选取该位置附近套管变化模拟形态和实测形态进行对比,对比结果表明两者形态基本一致,由此可以证明模拟结果的正确性。

图4 模拟结果与测量结果对比

图5为断层滑移后套管内径沿轴向变化。由图5可知,套管距离滑移面较远的前、后部分内径基本保持不变,靠近滑移面附近的内径变化较为剧烈,该段长度为2.13 m,这与Marc等[19]调研的30口井断层滑移导致套管剪切变形段长度的统计数据较为相符。其中变化最剧烈的位置出现在滑移界面处,当滑移界面垂直于套管且滑移距离为90 mm时,滑移后套管内径最小处为103.9 mm,相比套管原始内径减小10.4 mm(减小比率为9.1%)。

图5 套管内径沿轴向变化

4 结果讨论

4.1 绕层固井套管内径变化

保持地层力学特性及施工压力等参数不变,基于所建绕层固井数值模型进行计算。该条件下生产套管与外层套管间隙为9.88 mm,外层套管与井壁之间的环空间隙为19.05 mm。计算结果如图6所示。采用绕层固井后,生产套管内径变化剧烈的长度明显变短,最小内径位置出现了前移,且该处内径为107.5 mm,缩径量仅为6.8 mm。相比常规固井技术,在同等断层滑移条件下套管缩径量减小34.6%,效果较为显著。

图6 绕层固井后套管内径变化

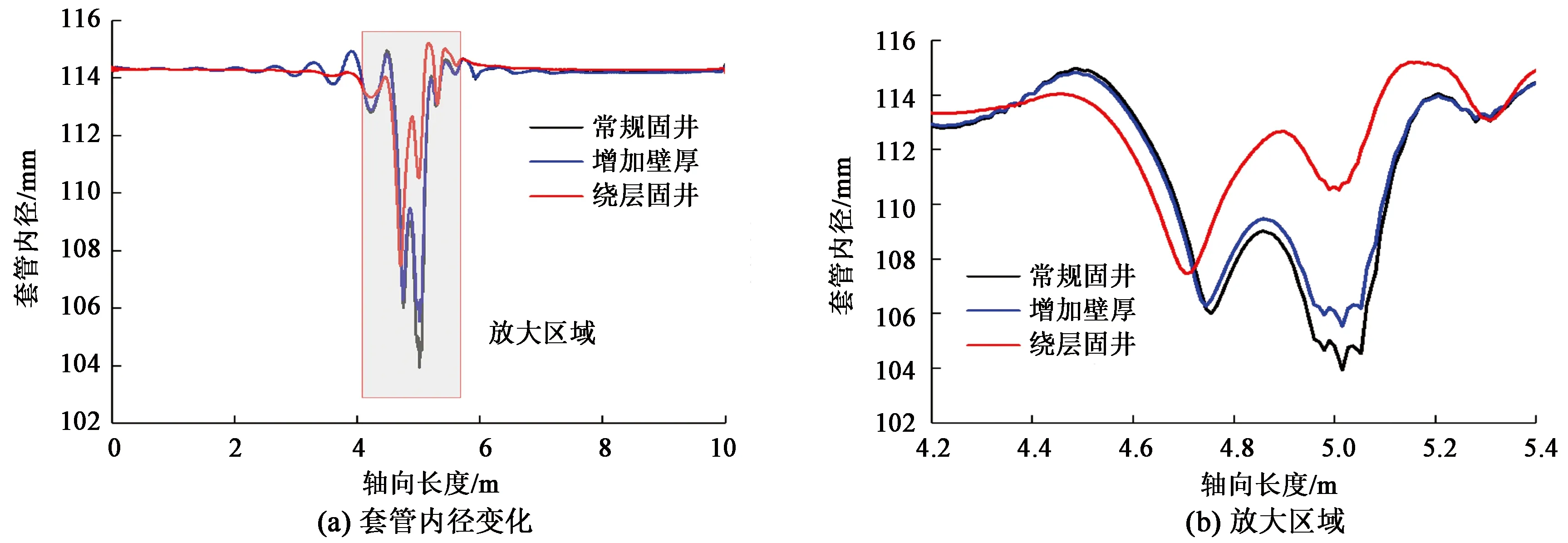

4.2 与增加套管壁厚效果对比

前人研究结果表明,增加套管壁厚有利于进一步提升套管抗剪切强度[20]。将常规固井数值模型中的生产套管壁厚增加至15.88 mm,绕层固井数值模型中的生产套管壁厚依然保持不变(12.7 mm)。图7为断层滑移后两种情况下生产套管内径沿轴向变化。由图7可知,常规固井条件下断层滑移后,不同套管壁厚下套管内径变化具有相同的变化趋势,但是随着套管壁厚的增加,剪切套管缩径量不断减小。套管壁厚为15.88 mm时套管最小内径105.5 mm,相比未增加壁厚前缩径量由10.4 mm降低至8.8 mm,降低比率为15.4%。与绕层固井缩径量降低比率(34.6%)相比,采用绕层固井技术效果更为显著。

图7 绕层固井与增加套管壁厚后套管内径变化

4.3 岩性界面的影响

工程现场测量结果表明,套管剪切变形位置与岩性界面位置具有较高重复性,以威荣区块威页11-1HF井为例,4个套变点中3个位于岩性界面附近。针对此,改变数值模型中地层力学特性,基于测井数据将滑动部分弹性模量提升至44 GPa,对比该条件下常规固井和绕层固井生产套管内径变化,计算结果如图8所示。基于图8可以看出,两种固井方式下均是随着滑移部分弹性模量的不断增大,生产套管内径不断减小。常规固井条件下,存在岩性界面时断层滑移后,生产套管最小内径处仅为100.9 mm,缩径量为13.4 mm,相比均质地层条件下增加28.8%。由此可以看出,岩性界面的存在对于套管剪切变形具有显著影响。绕层固井条件下,生产套管最小内径处为106.2 mm,缩径量为8.1 mm,相比同等条件下常规固井降低39.6%,效果依然较为显著。

图8 岩性界面处常规固井与绕层固井套管内径变化

4.4 井眼扩大后绕层固井效果

在具体施工过程中可增大井眼尺寸,增加外层套管与井壁之间的环空间隙以增大断层滑移空间,并且可以在此基础上调整外层套管与生产套管之间的间隙,以降低双层套管之间的摩阻确保固井施工作业的开展。将水平段井眼直径扩展到244.5 mm,绕层段井眼通过扩径钻头扩径至280 mm,调整外层套管外径为215.9 mm,生产套管直径不变。该条件下外层套管与井壁之间的间隙为32.05 mm,外层套管与生产套管之间的间隙为28.93 mm。断层滑移后可知,采用绕层固井方法,断层滑移后生产套管内径最小处仅为109.3 mm,缩径量为5 mm。相比不扩径状态下缩径量减小26.5%,相比常规固井内径缩径量减少43.2%。因此绕层固井与扩眼技术并用可以有效降低套管剪切变形的影响。

图9 常规固井与绕层固井(扩径后)套管内径变化

5 结 论

(1)断层滑移导致套管出现剪切变形,套管最小内径位置出现在套管滑移面附近,多臂井径测量和铅模测试结果表明,模拟结果与套管变形实际形态较为一致,断层倾角为90°、滑移距离为90 mm时,缩径量为9.1%。

(2)断层滑移后岩性界面处套管变形较为显著,随着滑移部分弹性模量的增加,套管内径缩径量不断增加。增加套管厚度有利于保护套管完整性,随着套管壁厚的增加,断层滑移后套管内径缩径量减小。

(3)设计的可用于页岩气井的绕层固井装置,同等条件下比常规固井套管缩径量降低34.6%,效果明显优于增加套管壁厚。使用该装置并且在地质风险段进行扩径,断层滑移后套管缩径量比常规固井降低43.2%。