提高圆钢定尺锯切效率的改进措施

2021-07-16乔辉吴静仁

乔辉 吴静仁

(中天特钢有限公司,江苏常州 213000)

中天特钢某轧钢厂2# 线设计为年产70 万吨精品棒材生产线,生产的主要品种涉及轴承钢、易切削钢、锚链钢、高强度结构合金钢、弹簧钢。其轧后设备主要包括1 套1300T 冷剪定尺机构和1 套达涅利圆盘锯切定尺机构。随着公司的一些重点客户对圆钢端面要求的不断提高,原来使用冷剪进行剪切的圆钢端面已经不能满足客户的需求,端面不平整、飞边的问题严重影响了客户的后续使用。因此目前很多特殊钢种需要通过圆盘砂轮锯锯切以后才能交货(图1 和图2 剪切和锯切端面对比)。但是两台砂轮锯定尺锯切状况一直不理想,严重影响锯切的效率,制约了锯切产能的发挥,每次遇到需要锯切的钢种时轧机的轧制能力也受到严重制约,导致产量很低。本文主要针对该轧钢厂2#线圆钢定尺锯切效率低的问题进行原因分析,并以此提出相应可实施的改进措施,以达到提高定尺锯切效率,从而提升锯切产能,同时带动分厂的降本增效的目的。

图1 剪切端面

图2 锯切端面

在该轧钢厂2#棒材线的冷床输出辊道后方布置有2 台固定式达涅利圆盘砂轮锯,同时为满足定尺锯切要求,在1#砂轮锯和2#砂轮锯之间设置有1 套达涅利定尺机,该进口定尺机主要采用悬臂式定尺横梁,由电机马达和齿条实现定尺挡板的移动,工作位置由液压缸锁紧,定尺精度可以达到±5mm;另外在2#砂轮锯后方设置有1 套邯郸中威全定尺机,由电机和蜗轮蜗杆传动实现定尺挡板的移动和定位。通过2 台固定式砂轮锯、进口定尺机(1#)、国产定尺机(2#)的配合成套使用,实现圆钢飞锯的全定尺锯切下线。

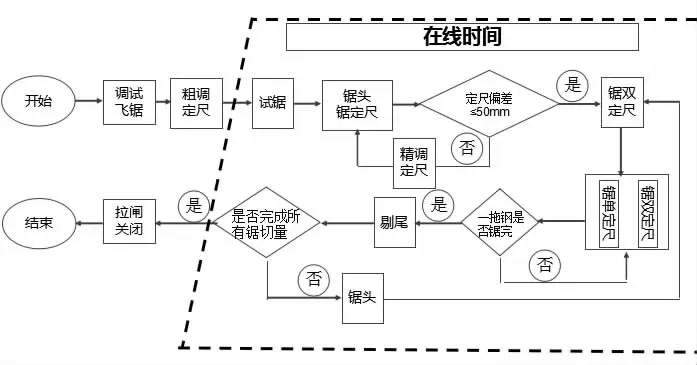

图3 锯切总流程图

1 定尺锯切的工作流程

如图3 所示,定尺锯切全流程作业主要涉及线下调试时间和在线锯切调整时间,流程中多方面因素,譬如锯切参数的设置、定尺偏差的控制、锯片损耗、锯头-剔尾过程等,一旦某一方面出现问题都能够影响到锯切的最终效率,本文通过对该定尺锯切的工作全流程结合该轧钢厂锯切过程的实际,分析锯切机械设备的运行情况以及对流程中出现的系列影响锯切效率的问题进行探讨总结,以期提出解决问题的具体措施并予以实施应用。

2 定尺锯切效率低的问题分析

2.1 局部锯切流程时效差

主要体现在以下两个方面:(1)未优化前,常规锯切过程中频繁出现因为锯片爆裂影响锯切节奏,必须立即停下来通知维修工进行锯片更换作业,非计划性的更换锯片同时还会造成不同程度的锯片过剩余浪费。(2)剔尾次数多,人工作业效率低影响总锯切时效,主要原因为每一托钢尾部最后一刀残留的长度不足以通过飞锯两侧下夹板打开的空间,无法自动掉落到废料斗里,为了避免切尾短头不掉落影响下一托钢的锯切质量,必须安排人员对尾料进行清理。

2.2 小规格锯切产生弹跳

达涅利圆盘砂轮锯为了达到稳定安全的对圆钢进行切头、切尾和定尺分段[1],在锯切过程中提供了水平和垂直方向的夹紧力,即现场布置的上夹紧和侧夹紧装置。自2013 年该轧钢线投产以来,圆盘砂轮锯本体、夹紧装置、前后辊道等辅助设施都是原有旧设备,未进行过大型检修作业。使用至今轧制小规格圆钢锯切作业时,出现飞锯上夹持力过小造成锯切过程中小规格圆钢产生弹跳的现象[2],小规格锯切时产生弹跳极易造成锯片的异常损坏,以及锯切端面的不平整,为避免后续精整压力必须及时人工干预,譬如调整设定液压夹紧力、调整推杆的行程。

2.3 大规格锯切定尺偏差

1#锯和2#锯之间的达涅利定尺机采用液压锁紧方式,实际使用过程中,在一托棒材撞击定尺挡板时(譬如受到100m 左右长的18 支φ40mm 圆钢撞击),反馈到定尺小车上瞬间冲击力很大,而原有的小车锁紧装置效果不理想,造成定尺小车发生位移[3]。从而导致定尺长度的不准确,需要频繁的调整定尺小车位置达到定位要求。给圆钢的锯切节奏带来影响,严重时造成当班生产的定尺率下降。

3 提高定尺锯切效率的改进措施

3.1 锯片更换和剔尾流程改进

该达涅利圆盘砂轮锯配备锯片直径为1600mm(常规易损耗件),锯切过程中锯片会不断磨损,在经过现场实际跟踪及大量数据收集,得出结论:在锯切参数中,线速度稳定100m/s,进给速度根据圆钢规格和钢种的合理设置后,当砂轮锯片直径小于1050mm 时极易出现爆片。另一方面锯片的损耗与锯切率以及锯切量有关,通过数据的收集和汇总分析,可拟合出锯切产量与锯片直径关系,通过锯片库存情况并根据当前锯切量及锯切规格、钢种、定尺等参数情况合理安排锯片,保证每次锯切过程不换锯片或换锯片次数最少。

剔尾流程优化,措施如下:(1)根据锯切定尺优化倍尺长度,让最后的短支自动掉落至废料斗内。(2)对于锯切支数较少情况下,在最后一刀锯切前,使用剪后定尺挡板并观察非定尺长度是否过长,过长情况使用冷剪机剪除部分长度,使锯切后的短支自动掉落回收。

3.2 上夹紧装置的改进

原有飞锯上夹紧装置采用的是两个圆形辊轴作为压辊,压辊与圆钢接触面积比较小,圆钢受压力较小,当飞锯进给锯切时钢材容易出现跳动。在不改变原有结构的情况下,通过在夹紧装置的圆形辊轴底部焊接长方形压板(加强筋固定),将原来压辊与圆钢的线接触变成了面接触,增加了压板与圆钢的接触面积,增大了飞锯锯切圆钢时的夹持固定效果。上夹紧和侧向夹紧装置的联合作用,使锯切时成排圆钢处于较为稳定的状态。上夹紧装置改造后提高了飞锯锯切稳定性,使锯切端面变得平整。同时减少了锯片在锯切时的振动,降低了锯片吨钢损耗。

3.3 定尺小车制动改进

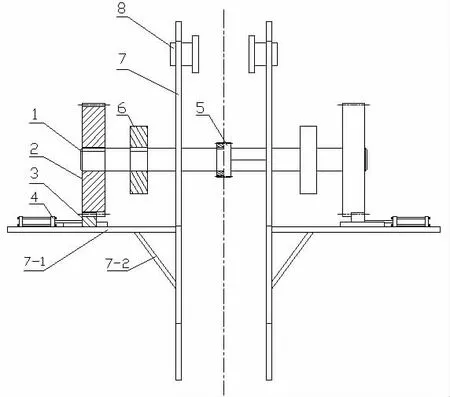

为了解决因生产大规格时,飞锯定尺挡板受撞击后定尺小车发生位移的情况,避免影响锯切节奏和定尺率的问题,现提供一种新型棒材线定尺小车的制动装置[4-5],见图4,该新型棒材线定尺小车制动装置通过设置的制动齿轮2 和抱闸轮6 对棒材线定尺小车实现双重制动,解决了因为定尺小车受棒材撞击力较大造成定尺位移的问题。

工作开始定尺小车移动到参数设置位,此后电液鼓式制动器工作使得抱闸轮6 制动,然后气缸4 得到控制信号后活塞杆伸出驱动定位滑块3 卡死制动齿轮2,反之,定尺小车需要移动时,气缸4 得到控制信号活塞杆缩回带动定位滑块3 脱开制动齿轮2,电液鼓式制动器松开工作状态,主轴1 可实现与定尺小车的同步转动。

图4 定尺小车制动装置

4 实践及效益测算

针对该轧钢厂2#线影响锯切效率的因素,通过流程分析找到生产过程中被忽视但又会影响效率的隐藏点,并将改进措施应用到实际生产中。改进后目前小规格锯切机时产量提高18.6%,大规格锯切机时产量提高21.1%,提升幅度明显。锯切效率提高后,根据目前锯切机时产量水平,测算可产生经济效益达130 万元/年。

结束语

通过上述对圆盘砂轮锯切效率低问题的分析和改进措施的论述,可以知晓影响锯切效率的因素很多,需要结合现场实际情况梳理优化。针对换锯片流程和剔尾流程的优化是基于大量数据的收集、分析、量化,后续仍需持续完善数据库并根据设备技术的更新及时作出方案的调整;为解决小规格弹跳影响锯切质量问题,实际是以小改小革的思路,采取了设备改进、优化了夹紧装置的结构完成了问题的解决;关于解决定尺小车位移的方案亦是通过技术创新,增加双重制动;除了本文论述的几点改进措施外,提高圆钢定尺锯切效率仍具备有多方面、多角度提升的空间,作为技术人员在今后的工作中我们仍将对已实施的改进方案进行持续跟踪,保证指标的稳定乃至进一步的提高。