±350 kV鲁西背靠背柔性直流阀控系统设计缺陷及改进措施

2021-07-16褚海洋冉学彬宋海彬毛臻炫关宇洋

褚海洋,冉学彬,莫 跃,宋海彬,毛臻炫,关宇洋,包 也

(南方电网超高压输电公司天生桥局,贵州 兴义 562400)

0 引言

500 kV鲁西背靠背柔性直流输电工程采用双回±160 kV常规直流和±350 kV柔性直流混合输电系统,将南方电网主网与云南电网异步隔离,保证了南方电网主网与云南电网相互独立运行。其中,±350 kV柔性直流系统是全球商业化运行最早、运维最好的柔性直流输电项目。本文分析该工程两起阀控系统单一元件故障导致柔性直流闭锁事件的原因,总结改进措施,以减少影响系统稳定运行的隐患,帮助提高柔性直流输电系统的运维水平。

1 阀控系统介绍

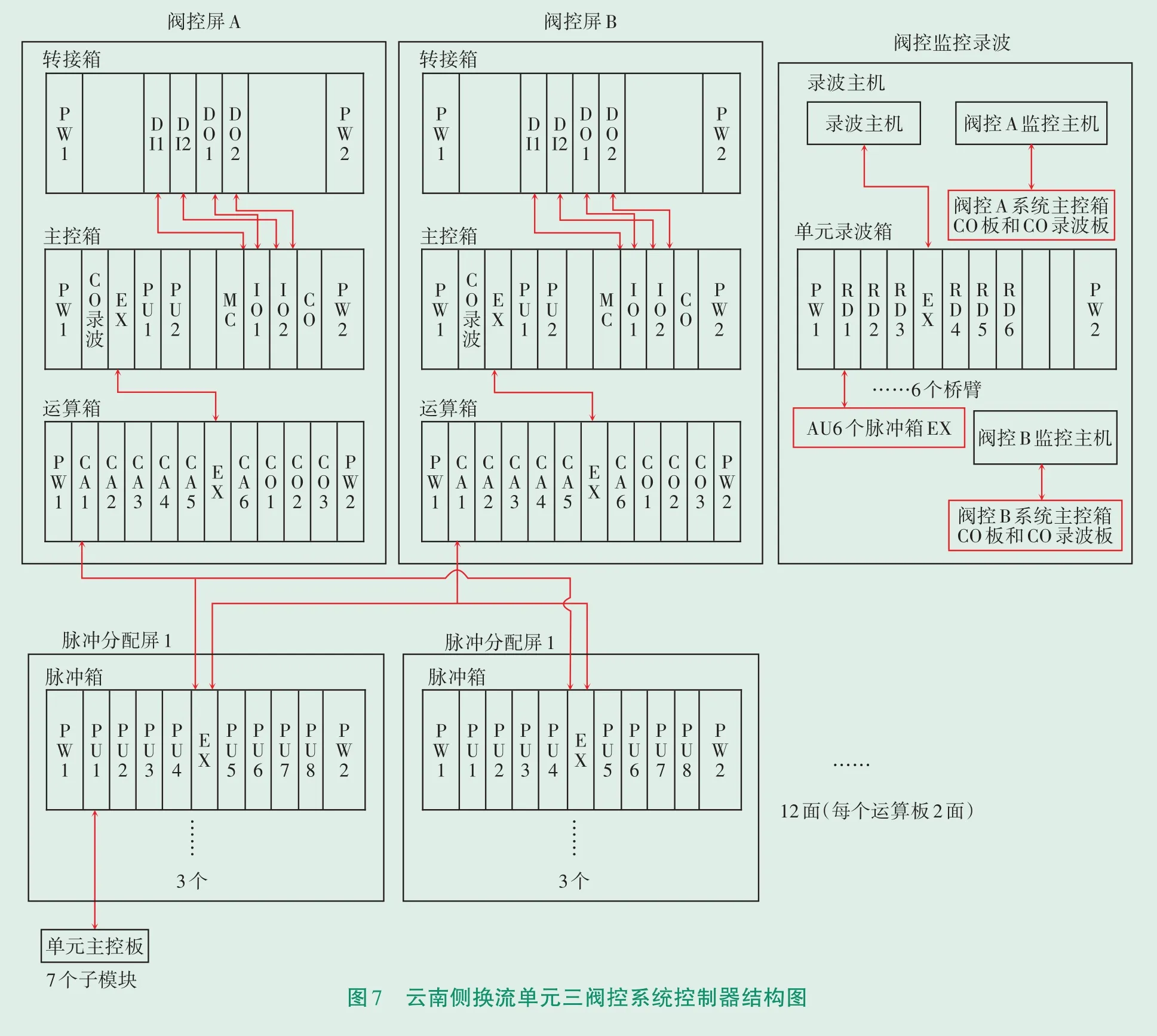

鲁西背靠背换流站云南侧换流阀采用荣信电力电子股份有限公司的阀控系统,广西侧换流阀采用中国西电集团有限公司的阀控系统。以云南侧阀控系统为例,阀控系统由2面换流阀控制屏、12面脉冲分配屏和1面换流阀故障录波屏组成。

阀控系统主要完成换流阀脉冲调制、脉冲分配及相关保护功能[1]。阀控系统接收上层单元控制系统(单元控制)下发的控制保护命令,并反馈换流阀的部分状态信息给单元控制系统;同时,向下层脉冲分配屏发送控制命令,并接收脉冲分配屏收到的功率模块状态和故障信息。阀控系统采用双系统热备用冗余工作方式,A/B套阀控屏与A/B套PCP装置一一对应,不交叉冗余[1-2]。

2 阀控系统故障分析

2.1 故障信息

2019-09-25和2019-12-19,阀控系统上报SCADA后台工作站云南侧阀控B“CD旁路模块数超限”故障、请求跳闸,最终导致柔性直流系统闭锁跳闸。故障前,换流阀运行正常,阀控B为主套阀控,阀控A为备用阀控;双套阀控与CD桥臂第1个脉冲箱切换板的通信正常、无故障。

以12月19日为例,故障发生时SCADA后台的报文内容及顺序如下:

(1)07:47:49.779出现了阀控A“冗余切换请求”。

(2)07:47:49.781出现了阀控B“CD模块数超限跳闸”,即CD故障模块数超过冗余。

(3)07:47:49.784出现了阀控B“冗余请求切换”和“阀控切换失败”。

(4)07:47:49.811出现了阀控A“电容电压平均值过压故障”和“跳闸请求”。

2.2 阀控系统逻辑

2.2.1 主控箱与脉冲箱通信故障

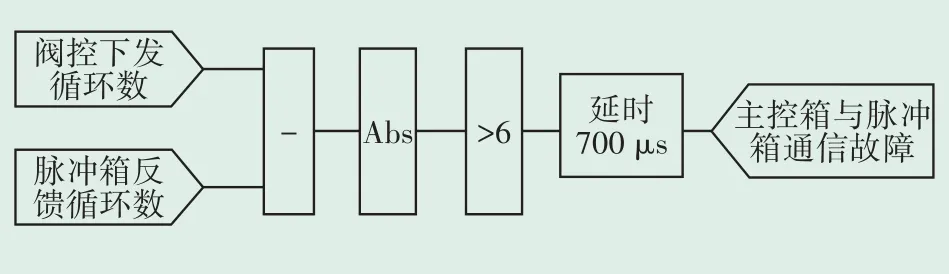

为了实时检测阀控屏主控箱与脉冲箱切换板之间的通信状态,阀控配置了主控箱与脉冲箱通信故障请求切换逻辑,如图1所示。

图1 主控箱与脉冲箱通信故障请求切换逻辑

阀控下发循环数为阀控主控箱自加循环数,经运算箱下发到脉冲分配箱切换板,脉冲箱切换板反馈的循环数为脉冲分配箱接收到的阀控主控箱的自加循环数,再经运算箱反馈给阀控主控箱。根据阀控下发的循环数和脉冲箱切换板反馈的循环数,经过减法运算并取其绝对值与设定值比较,超过设定值6时,延时700μs后置位主控箱与脉冲箱通信故障请求切换标志。

2.2.2 旁路超限故障

图2为旁路超限故障逻辑框图。每个功率模块单元主控板会将模块旁路请求及旁路状态上送运算箱,当运算箱统计任意一个桥臂已旁路的子模块数量与请求旁路数量之和大于25时,立即置位旁路超限标志位,并下发闭锁命令向主控箱上传跳闸请求。若主控箱检测到运算箱上传的旁路超限标志将再次下发闭锁命令并出口跳闸,同时向换流站极控制保护上报阀控跳闸请求。

图2 旁路超限故障逻辑

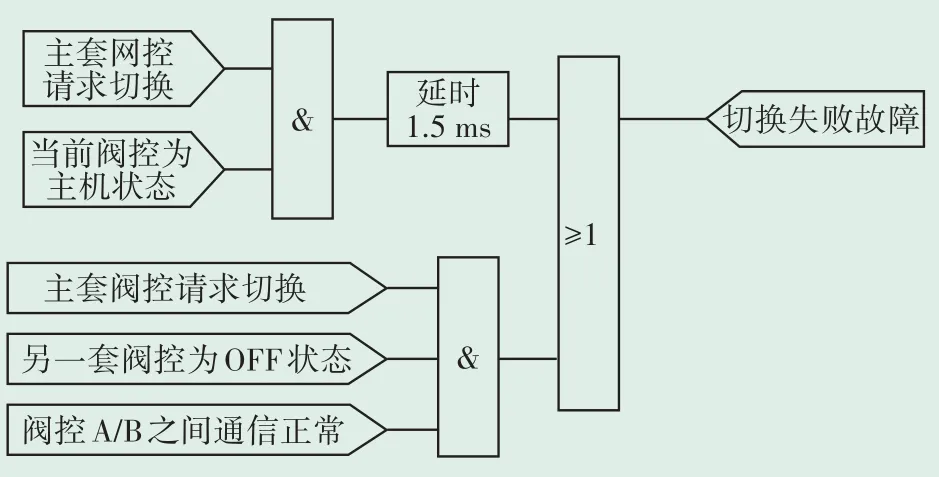

2.2.3 切换失败故障

图3为切换失败故障逻辑框图。当主套阀控系统检测到请求切换信号,延时1.5 ms仍为主套状态则置位切换失败故障标志位;或者主套阀控请求切换时,在两套阀控系统通信正常时检测到另一套阀控处于OFF状态,则置位切换失败故障标志位[3]。

图3 切换失败故障逻辑

3 阀控系统跳闸原因分析

3.1 阀控A发生请求切换和电容电压平均值过压故障

故障发生前,阀控B为主套、阀控A为备用,阀控A先检测到W相下桥臂第1个脉冲箱通信故障(EX切换板故障导致),上报请求切换,故障录波波形如图4所示。阀控A请求切换后,极控A系统降为OFF状态。从图2可知阀控运算板与脉冲箱故障请求切换需要持续判断700μs,如果故障时间小于700μs,则无法置位请求切换。从录波数据可见,在请求切换之前,CD第1号切换箱切换板反馈给阀控A的数据已经为错误数据;由电容电压最大值可见,后期接收到假的电容电压信号导致电容电压平均值已过压(由图4可见)。

图4 A套系统故障录波波形截图

3.2 阀控B发生旁路超限、请求切换和切换失败故障

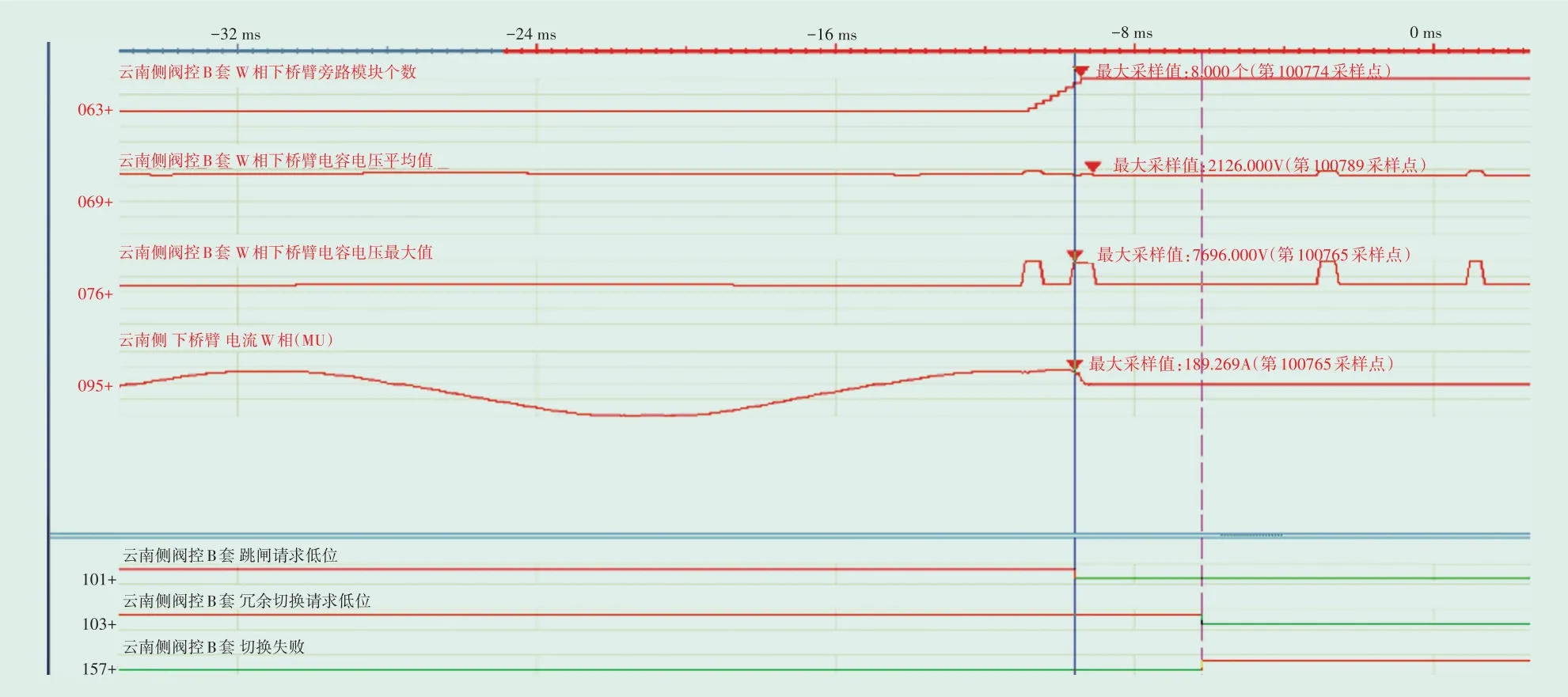

阀控B界面报文中先出现了旁路超限故障,由故障录波波形(图5)可见,B套阀控由于运算板和切换板通信故障置位请求切换板前一段时间接收了切换板反馈的错误数据,并且使用错误数据触发了阀控B旁路超限故障,同时闭锁换流阀请求跳闸。在阀控B闭锁跳闸后经过3.4 ms才检测到一个持续700μs的运算板与切换板通信故障信息,置位阀控请求切换,此时阀控A为OFF状态,阀控B触发切换失败逻辑。

图5 B套系统故障录波波形截图

通过阀控报文及系统故障录波分析可知,脉冲箱EX切换板与阀控A、B两套系统都出现通信故障导致阀控系统切换失败,导致柔性直流系统跳闸,同时由于切换板故障反馈给阀控A/B运算板的数据也存在错误和不一致现象,导致阀控A/B状态与故障情况有所差别。

4 阀控系统存在的设计问题与改进措施

4.1 设计问题

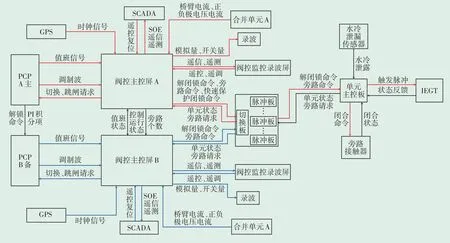

云南侧换流单元三阀控系统外部接口示意图见图6。阀控系统A、B分别通过独立的光纤通信回路将控制命令由桥臂运算板发送至各桥臂脉冲分配箱的EX切换板;切换板根据两套系统的主备状态选择主运套阀控系统下发的控制命令,通过脉冲板分发至各功率模块执行触发关断操作[4-6]。脉冲箱与阀控运算箱连接方式见图7。

图6 云南侧换流单元三阀控系统外部接口示意图

从图7可以看出,每个脉冲箱通过一块非冗余的EX切换板与双套阀控系统的运算箱运算板同时进行通信,切换板为该通信回路上的公共部分[7-9],该设计方式存在以下问题:

(1)阀控系统虽为冗余设计,但控制阀控系统通信切换的脉冲箱EX板为共用部分,两套阀控系统并非完全冗余设计,会发生单一通信元件故障即造成柔性直流闭锁的情况[10-11]。

(2)脉冲箱控制阀控切换的EX板故障处理机制不完善,导致EX板故障后依然上传阀控A/B系统的错误跳闸信息[12]。

(3)阀控主机与脉冲箱EX切换板通信数据校验机制不完善,EX板故障后会上传阀控A/B系统的错误跳闸信息[13],并按跳闸信息执行相关的故障判断逻辑。

4.2 改进措施

(1)建立EX板故障处理机制,当脉冲箱EX切换板故障时,闭锁此EX板上送的所有A/B阀控系统信息,此时退出阀控系统双套冗余热备用,改为单套运行,保证单一通信元件故障不闭锁柔性直流。

(2)对A/B阀控系统切换通信EX板进行双重化配置改造,建立阀控系统切换回路完全冗余配置[14]。若其中一块EX板故障退出运行,则由另外一块EX板负责通信;两块EX板均故障时,闭锁两块EX板上送的所有A/B阀控系统信息,退出阀控系统双套冗余热备用,改为单套运行。

5 结语

针对鲁西背靠背柔性直流阀控系统存在的设计缺陷,提出了相应的改进措施,其中EX板故障校验机制已在现场得到成功应用,系统运行情况良好;EX板完全冗余设置的改造工作也将在2021年年度检修中实施,以保证阀控系统的安全稳定运行。