非线性双频激振振动磨主振系统的动力学仿真与优化

2021-07-16郭祎昕程显朋樊富国杨小兰

郭祎昕 程显朋 樊富国 杨小兰 张 前 左 毅

(南京工程学院,江苏 南京 210000)

在超细微粉制备中,粉碎法是常用方法之一。振动磨机是一种利用高频振动引起筒内物料与磨介激烈碰撞、挤压、摩擦,从而达到粉碎、细化物料目的的粉磨设备。在粉末冶金、机械电力、材料和医药等诸多不同领域的超细微粉制备中,振动磨机都有着广泛的应用和不可取代的技术优点。国内外现阶段对利用粉碎法实现超硬粉体的超细微研磨已达到微米级的水平,因此业内称微米级为极限[1-2]。

为解决现有超硬粉体超微化的问题,进一步提高粉磨效果,可对振动磨系统施加一定频率的高振动强度或瞬态超高振动强度,但增大振动强度的同时,噪声大,能耗高等问题仍需解决。本文从主振系统的结构出发,对实验室双频激振振动磨的主振弹簧进行优化,在满足磨机稳定工作的前提下,达到减小噪音、降低能耗的效果,从而获得更舒适的工作环境。

1 振动磨机的结构与工作原理

双频激振振动磨机主要由磨筒、双振动电机、上质体板、导柱、主振弹簧、下质体支架、隔振弹簧等零部件构成,磨筒和两个振动电机安装在上质体之上。采用双电机可以增大激振力;主振弹簧与导柱将上质体与下质体连接起来。隔振系统中下质体依靠隔震弹簧,使其达到减振作用,减小振动对地基的冲击。当双频激振振动磨工作时,振动电机中带动两组偏心块高速旋转,由于产生的惯性离心力作用,上质体和磨筒开始振动,磨筒内的磨介和物料也随之振动,当振动频率增大,磨筒内的磨介质与物料激烈碰撞、挤压等,从而实现粉体的研磨细化[3-4]。

2 主振系统的分析及设计

磨机的主振系统主要由磨筒、振动电机、上质体板及主振弹簧构成。传统振动磨机的主振弹簧一般采用等节距线形螺旋压缩弹簧,而变节距弹簧具有明显的非线性特性,其刚度可随载荷的变化而变化。为解决振动磨机在工作中能耗高,噪声大等问题,欲对主振弹簧进行优化。

2.1 工作情况分析

根据现场情况估算,空载时主振系统包括上质体板、磨筒、振动电机等质量m 为280kg,物料质量m1为60kg,最大载荷时总质量为340kg。样机实际具有等节距弹簧6 个,每个弹簧的原长为140mm,在空载时,因重力作用弹簧变为16mm,由此可知系统空载时弹簧的变形量为24mm。设弹簧在最大载荷与最小载荷的作用下预期振幅为10~30mm,则弹簧在最大动载荷作用下的最大变形量为40mm。

2.2 设定非线性弹簧

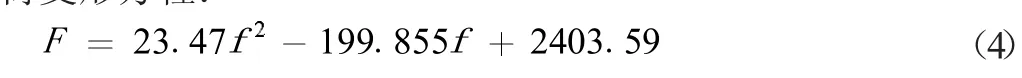

设主振弹簧的非线性特性线方程为:

设主振弹簧的个数为6,根据上述工况分析,可得系统空载时单个弹簧所受载荷为457.3N。系统满载时,单个弹簧所受载荷为555.3N。

考虑到:由于各弹簧受载荷不均匀引起的附加载荷,取各弹簧受载不均匀系数为1.4,则弹簧受到的最大静载荷为777.42N。依据经验,取五倍的最大静载荷作为最大动载荷,则

由此可得非线性特性线的三点坐标为C1(24,457.3)、C2(30,777.42)、C3(40,2776.5),代入式(1)得非线性弹簧载荷变形方程:

2.3 设计变节距弹簧

根据现场情况及相关资料[3-5],选择弹簧中径D=45mm、簧丝直径d=10mm, 切变模量G=78800MPa, 变节距弹簧设计参数见表1。

表1 变节距弹簧设计参数表

由于弹簧的各圈变形fi与间距具有如下关系:

根据设计数据,将表中数据代入式(1)、(3),得到修正后弹簧载荷变形方程:

修正后弹簧载荷变形的非线性曲线,拟合成载荷与弹簧刚度曲线。由系统载荷- 弹簧刚度曲线图可知,刚度和载荷基本呈一条斜直线,即刚度是随载荷的变化而变化,当载荷增大时弹簧刚度增大,当载荷减小时弹簧刚度减小。由此可得,振动磨机系统在小载荷工作环境下,系统能够正常工作,在大载荷工作环境下,变节距弹簧具有储能作用,可以产生较大的激振力,进而减小能耗,提高系统效率。

3 主振系统的建模与仿真

MATLAB 具有强大的建模仿真和综合分析软件包simulink,3D 机械系统多体仿真SiimMechanics,以及可以把仿真结果放在一起进行分析的Simulation Data Inspector,再加上UG可以更为方便的建模导入,所以利用这两个软件进行主振系统的建模和仿真。

对磨机进行建模,再导入MATLAB,创建SimMechanics 模型,建成模型。设置相关的仿真参数,进行仿真,得到竖直方向振动位移- 时间图形,见图1。从图中可以看出,当振动磨机开始工作时,其质心的振动位移在竖直方向呈逐渐减小的趋势,当振动磨机工作趋于稳定时,其质心振动在竖直方向的振幅为8mm,振幅较小,到达稳定工作状态的时间为4s,所需时间较长,能源利用率较低,功耗较大。

图1 普通等节距弹簧磨筒质心竖直方向振动位移- 时间图

4 主振系统的优化与比较

结合所设计的变节距弹簧具体参数,对振动磨机三维模型和MATLAB 中相关模块参数进行修改,保证其他参数及数据不变,进行优化后仿真,得到竖直方向振动位移- 时间图形,见图2。从图中可以看出,当振动系统刚启动时,振动磨机质心竖直方向的位移由大变小,经过3s 左右,系统进入稳定工作状态,振动位移基本保持不变,竖直方向的振幅为14mm。与优化前竖直方向的位移时间图形相比,系统进入稳定工作状态的时间更短,能耗低;同时工作稳定后竖直方向的振动幅度增大,利于物料研磨。因此可以证明所设计的变节距弹簧能有效改善主振系统性能,提高工作效率,降低能耗。

图2 变节距弹簧磨筒质心竖方向振动位移- 时间图

5 结论

变节距弹簧作为非线性弹簧,其弹性特征具有明显的非线性特征,即刚度是随载荷的变化而变化,当载荷增大时弹簧刚度增大,当载荷减小时弹簧刚度减小。因此主振弹簧为变节距弹簧的系统可以在不同工况下,满足工作需求,提高工作效率。同时,变节距弹簧还可以提高系统的瞬态振动强度和激振力,满足磨机更大的变质量、变载荷工作需求,达到储能节能的效果。