全流程余热回收技术在宝钢线材加热炉的应用及分析

2021-07-16陶曙明

禹 露,陶曙明

(宝山钢铁股份有限公司钢管条钢事业部,上海 201900)

钢铁产业属于能源密集型产业,也是节能减排潜力最大的行业之一。面对能源和煤炭资源不断压缩、环境污染控制与减排力度持续升温的外部环境,企业必须积极采取节能降耗措施以适应新形势下的发展需求。对于轧钢工序,加热炉能耗占比约65%~70%,但其烟气余热利用率普遍偏低[1],因此提高加热炉的余热利用是节能减排的一项重要举措。本文以宝钢股份线材加热炉余热回收为例进行分析。

1 加热炉概况

宝钢线材加热炉于1999年3月建成投产。现有加热炉为上下加热的步进梁式结构,空气预热、混合煤气常规燃烧,最大热负荷为1.6×108kJ/h,设计能力为120 t/h。

加热炉的水梁立柱采用强制循环水冷却,冷却水进水温度约为25 ℃,回水温度约为45 ℃,水循环量约为320 t/h。

加热炉烟气通过常规烟道、空气换热器、烟道闸板后排入混凝土烟囱。炉尾烟气通过空气换热器吸收部分热量,其余热量随烟气排入大气。加热炉进入空气换热器前的烟气温度约为680 ℃,将空气预热到350~420 ℃后以约320 ℃的温度排出,余热利用率低。

2 工艺流程及参数设计

2.1 工艺流程

设置回收加热炉水梁立柱热损失的汽化冷却装置和回收排烟烟气余热的烟气余热回收装置(两个装置合称加热炉余热回收系统)。炉内水梁立柱更新后采用汽化冷却方式;空气换热器采用增加预热管等方法提升预热温度;在空气预热器后增设旁通烟道,并在旁通烟道中设置烟气余热回收装置(包括过热器、蒸发器、省煤器、水预热器、烟气—水换热器等受热面)。同时为进一步回收烟气低温余热,在烟气余热回收装置后的烟道内设置1套烟气—水换热器,用以进一步回收烟气余热回收装置后的低温烟气余热。工艺流程图见图1。

图1 余热回收系统工艺流程图

2.1.1 烟气系统

(1)空气预热器。预热器使用年限已久,目前存在空气预热温度低、阻力损失大等问题。为充分回收炉尾烟气余热,改善助燃空气预热效果,降低烟道阻力,本次改造空气预热器重新设计更换,改造后空气预热温度提升约50 K。

(2)旁通烟道。在空气预热器后和烟道闸板后新增加旁通烟道。烟气余热回收装置正常工作时,打开旁通烟道,烟气流过旁通烟道,经排烟风机将低温烟气经烟囱排入大气;当烟气余热回收装置处于检修状态或故障,或者纯水补水系统出现问题,以及排烟风机故障时,关闭旁通烟道,烟气流过主烟道,烟气余热回收装置停止工作,保证加热炉正常生产。旁通烟道的烟气进、出两侧上各设置1台切断阀,用于烟气余热回收装置烟气侧流通的切断和开启,保证烟气余热回收装置或排烟风机故障时,主烟道与旁通烟道完全断开。

(3)排烟风机。由于增加了烟气余热回收装置,烟气温度降低和烟气阻力增加,现有烟囱抽力不足,新增1台排烟风机进行排烟。

(4)烟道插板阀。在烟道闸板前主烟道上增设1台电动插板阀,用于主烟道烟气流通的切断和开启,防止强制排烟时烟气短路。

2.1.2 加热炉余热回收系统

加热炉余热回收系统主要由回收加热炉水梁立柱热损失的汽化冷却装置、回收排烟烟气余热的烟气余热回收装置(余热锅炉和热水系统)以及为其服务的共用辅助系统组合而成。

(1)汽化冷却装置。加热炉汽化冷却装置由汽包、循环水泵、水梁立柱、步进装置和连接管道等组成的整体。该装置通过循环水冷却水梁,同时向外提供饱和蒸汽。

(2)余热锅炉。

余热锅炉烟气流程:余热锅炉入口→过热器→蒸发器→省煤器→水预热器→余热锅炉出口(接烟气—水换热器)。

余热锅炉汽水流程:补水泵来水→水预热器→(除氧器→给水泵)→省煤器→汽包→蒸发器→过热器→蒸汽外送。

(3)共用系统。共用系统由补充水系统、给水除氧系统、加药系统、取样冷却系统、排污系统、蒸汽系统和排汽系统等组成。此系统为汽化冷却装置和烟气余热回收装置共用系统。

(4)热水系统(低温烟气余热回收装置)。为进一步回收烟气低温余热,在烟气余热回收装置后的烟道内设置1套烟气—水换热器,可将生活水加热至90 ℃,送至热水用户使用。流程如下:生活水→温度调节阀→烟气—水换热器→热水箱→热水管道泵→汽车运输。

2.1.3 控制系统

本余热系统采用全自动控制模式,主要的控制内容包括加热炉炉膛压力控制和余热回收系统汽水控制。炉膛压力控制原理如下:正常状态下,关闭主烟道插板阀,烟气通过新增旁通烟道,此时,将入口百叶窗保持固定开度,炉膛压力通过调节排烟风机频率进行控制;当烟气余热回收装置处于检修状态或故障,或者纯水补水系统出现问题时,以及排烟风机故障时,关闭旁通烟道2个电动阀,烟气通过利旧主烟道,此时,炉膛压力通过原有烟道闸板进行调节,炉膛压力由风机频率控制还是由原有烟道闸板控制可根据系统画面新增按钮进行切换,也可根据主烟道及新增旁通烟道插板阀、电动阀开关状态自动切换。汽水系统的自动控制主要包括汽包水位和压力控制、除氧器水位和压力控制、软水箱水位控制等内容,确保余热回收系统随轧制工艺的变化平稳运行[2]。

2.2 烟气及蒸汽参数

2.2.1 烟气参数

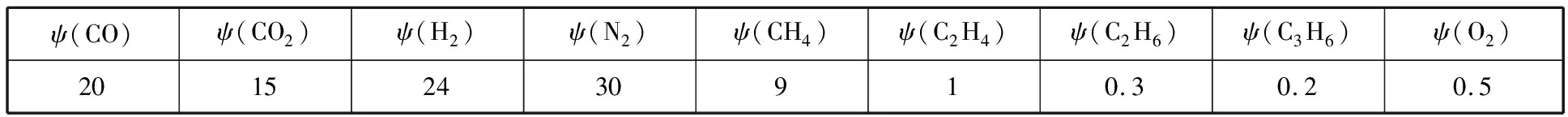

加热炉燃料为由高炉煤气(BFG)、焦炉煤气(COG)、转炉煤气(LDG)混合而成的混合煤气,热值约9 839 kJ/m3,煤气成分(体积分数)见表1。空气过剩系数取1.05,将干成分转换为湿成分后计算烟气成分(体积分数)见表2[3]。根据历史运行资料显示,加热炉平均烟气量约50 000 m3/h,余热锅炉进口烟气温度约320 ℃。

表1 混合煤气成分

表2 烟气成分

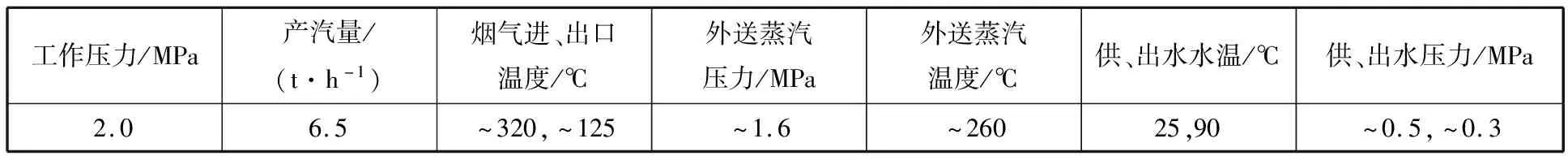

2.2.2 余热系统蒸汽参数

加热炉余热系统参数见表3。

表3 余热系统蒸汽参数

3 节能效果及分析

3.1 节能效果

项目实施后,设备运行稳定,空气预热温度提升,蒸汽量平均为5~7 t/h。根据改造前后加热炉能耗数据统计计算,改造前能耗为40.06 kg标煤/t(1 kg标煤=29.30 MJ),改造后能耗为31.95 kg标煤/t,年产量为50万t,年节约标煤4 236 t,实现经济效益500万元人民币。

3.2 影响因素及分析

该系统投运后,后续回收水平与设备的运行维护是密不可分的。通过日常点检维护、设备功能精度要求,锅炉运行期间参数控制要求,过热器出口蒸汽压力、产汽量、汽包水位、烟气出口温度等历史趋势跟踪等措施,不断提升余热回收装置管理水平,保障设备稳定高效运行。

目前,影响余热回收量的主要因素包括加热炉热负荷变化、锅炉各蒸发受热面内水与烟气的热交换程度等。2020年开始,线材产线逐步推行低温轧制工艺,以弹簧钢为例,根据实际生产信息统计,2019年φ(5.5~10.5 mm)弹簧钢平均出炉温度为983 ℃,2020年为936 ℃,下降了47 K。同时,通过空燃比自动控制、停轧期间小流量控制等措施,加热炉煤气消耗较2019年明显下降。以上因素导致加热炉排烟温度、烟气量较2019年有所下降,导致产汽量下降。对于加热炉整体能耗而言,2019年吨钢能耗为30.5 kg标煤,2020年1~7月吨钢能耗为27.3 kg标煤,与2019年相比是有所下降的,也有利于线材整体能耗和能源成本的节约。后续要继续深入分析,挖掘节能潜力点,精细控制,促进综合能耗进一步下降。

4 结论与展望

线材加热炉余热回收改造项目的成功实施,对加热炉余热实现了充分的回收利用,带来了良好的经济效益和社会效益,此项技术在国内外类似的步进式加热炉中均可应用。后续要继续探索,通过加热炉小流量期间控制程序开发、减少系统热量损失、提升系统热交换效果等方面优化,不断提高蒸汽产量。