船用螺旋桨防腐防污纳米陶瓷涂层技术快速解决方案

2021-07-16赵健

赵 健

(海装驻上海地区第五军代室,上海 200120)

0 引 言

螺旋桨是船舶的主要推进器,在使用周期内需长期沉浸于海水中,不仅会受到海水的腐蚀和冲刷,而且会因海洋生物附着而污损,导致船舶的航速下降和燃油消耗增加。需定期进坞对螺旋桨进行维修,这不仅会增加维护、维修的费用,而且会威胁到船舶的安全航行。发达国家早已将新型材料技术应用于海工装备的各个领域,将其作为快速提升装备性能的主要手段,在很多关键领域都形成了技术垄断。如何采用新材料新技术快速提升船舶的维修效率和性能,是我国海工领域当前迫切需要解决的问题。

1 现状分析

1.1 螺旋桨的通用修理方式

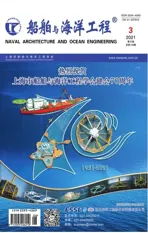

目前大部分船舶采用的螺旋桨都是铜合金材料铸成的,在使用过程中会受各种因素的影响产生很多缺陷。螺旋桨的缺陷主要出现在桨叶上,常见的有腐蚀、裂纹、断裂和变形等,有些缺陷会引起船舶在航行过程中出现异常现象。目前通用的螺旋桨修理方式是在船舶定期进坞检修期间对螺旋桨的外表进行检查,检查桨叶有无裂缝、锯齿等缺陷,一旦发现缺陷,应及时修复。螺旋桨修理项目大致可分为打磨去除附着的海洋生物、表面磨光、裂纹焊补、缺口及断块接补、严重蚀损区域堆焊、弯曲及变形校正、桨叶边缘割补和堆焊修复后的螺旋桨应力处理等,其中对螺旋桨进行焊补修理是最关键的项目。对于螺旋桨使用时间较长,或经过多次焊补修理之后材料的性能已发生变化(易脆化并形成裂纹),再进行修补很难保证质量的情况,需更换螺旋桨。常见的螺旋桨失效原因见图1。

图1 螺旋桨失效原因

1.2 现阶段常用的螺旋桨防腐防污技术手段

涂刷涂料是控制船舶和海洋结构腐蚀的首要手段。海洋涂料分为海洋防腐涂料和海洋防污涂料2类。涂料施工主要包括底漆、中间漆和面漆等3个工序。

1.2.1 防腐涂料(涂层)

海洋防腐领域应用的重防腐涂料主要有环氧树脂、聚氨酯、富锌底漆、丙烯酸、氯化橡胶、硫氧化合物和聚硅氧烷等,其中环氧类防腐涂料所占市场份额最大,具体见表1。

表1 我国重防腐涂料的种类及不同防腐涂料所占市场份额

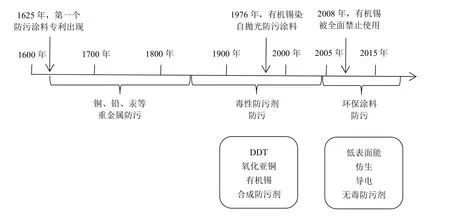

1.2.2 防污涂料

在海水全浸环境中,船舶、钢桩、平台和管线等移动或固定工程设施都不可避免地会遭受海洋生物附着的影响,造成表面污损。船体附着的藤壶等海洋生物能使船舶的航行阻力增加15%,燃油费上升40%~50%。防污涂料的主要作用是阻止海洋生物对海洋构筑物的附着、污损,保持船底或海洋结构外表面的光滑、清洁。传统的防污涂料有很多种,其中:无机类包括氧化亚铜(也有其他的铜化合物,如硫氰酸亚铜等)、氧化汞(虽有效,但污染环境,早已禁用)和氯化锌(辅助防污剂)等;有机类包括有机锡化合物(三丁基锡化合物TBT或三苯基锡化合物TPT,已被禁用)和有机氧化合物(DDT,虽然对防止藤壶附着有特效,但太稳定,不易降解,污染环境,已被禁用)。防污涂料发展流程见图2。

图2 防污涂料的发展历程

我国对海洋生物污损的防护研发起步相对较晚,过去一直普遍使用含TBT和DDT的防污涂料,严重污染了海洋环境,基础材料和关键技术远远落后于国外。随着世界海洋工业的迅速发展和环境保护法对船舶工业的影响越来越深远,高污染的涂料将会逐步被禁止使用,我国按照国际公约的要求,于2008年开始全面禁止生产和使用含三丁基锡TBT的防污涂料,2009年开始全部停止运行溶剂法氯化橡胶生产线,2010年开始全面禁止使用含DDT的船底防污涂料,并逐步被限制含铬防锈涂料的使用,同时把含氧化亚铜的防污涂料列入“高污染、高环境风险”名单,规定采用氧化亚铜作防污剂是过渡性措施。到2025年,北美的小型船舶将禁止使用防污涂料。因此,发展环境友好型新材料替代当前的防污技术显得十分紧迫。

在这种情况下,防腐防污纳米陶瓷涂层技术应运而生。制备防腐防污纳米陶瓷涂层选用的纳米材料的表面具有较强的化学稳定性和物理-化学性疏水性能,可有效阻隔基体与外界物质的相互作用,降低初期无机物的沉积率和结合强度。同时,纳米材料中的添加物对生物释放的有机体有杀伤和抑制生长的作用,对附着的海洋生物有主动防御的作用。用纳米材料制备而成的陶瓷涂层具有表面能低和表面张力小等特征,可有效降低基体表面的黏附概率和结合力。相较于采用有机油漆等涂料,采用纳米陶瓷涂层技术可有效延长船体各部件的使用寿命和连续使用周期,降低维护和维修的费用、时间及人力成本消耗;同时,有助于实现舰船轻量化目标,真正做到无毒无污染,有效解决现有问题,符合未来船舶的发展方向。

2 解决方案

2.1 设计方案

1) 针对螺旋桨的工作环境、基体材质、腐蚀介质和腐蚀形式等因素,采用固态金属陶瓷粉末材料制备纳米陶瓷涂层,产品系列编号为INF-8307,制备的纳米陶瓷涂层的突出特点有:生产工艺先进,不易老化,使用安全,耐腐蚀性能优越,内减阻及耐磨性、流动性好,耐候性强,无毒、无害、无污染,施工规范,用途广泛等。

2) 施工过程中不会产生任何有机材料和挥发性化学物质。材料具有稳定的化学性能,不分解,不变质,不含毒性重金属,对海洋环境无污染。

3) 采用金属陶瓷复合材料在螺旋桨表面制备一种防腐防污纳米陶瓷涂层,纳米涂层表面具有较强的化学稳定性和物理-化学性疏水性能,可有效阻隔基体与外界物质的相互作用,特别是具有优异的抗空泡腐蚀性能。

4) 制备的纳米陶瓷涂层具有表面能低和表面张力小等特征,可有效降低基体表面的黏附概率和结合力;具有附着物增厚后的自清洁脱落功能,达到抵抗大量生物附着的作用。

5) 采用全自动热喷涂数控设备制备螺旋桨涂层,效率较高,涂层厚度均匀,一次成型,无需加热烘烤干燥。

6) 在制备纳米陶瓷涂层过程中,对基体的热输入不超过100℃,不会导致工件变形,不影响螺旋桨的静平衡和安装使用。

7) 涂层指标:涂层表面均匀致密,无起皮、鼓包和裂纹等影响涂层使用的缺陷。涂层厚度为150~200μm;涂层结合强度为70~80MPa;涂层孔隙率小于等于1%;抗空泡剥蚀指标为0.463J≈4.0176n0.9R条件下无空泡,无空泡剥蚀。

2.2 施工方案

1) 在安装新螺旋桨之前,可直接在桨叶上采用金属陶瓷复合材料制备涂层。

2) 进坞检修或排修的船舶螺旋桨施工工序:

(1) 对桨叶进行打磨去除海洋生物、表面抛光和着色探伤等处理;

(2) 检查桨叶是否有裂纹、缺口、断块、蚀损、弯曲和变形等缺陷,若有,按相关技术规范进行修复;

(3) 为修补后的螺旋桨制备表面涂层。

3) 工艺流程:部件工装→表面清洁和喷砂粗化处理→程序和工艺参数设定→纳米涂层底层制备→纳米陶瓷面层制备→涂层表面后处理→涂层质量检测及检验。

4) 施工工期:10~15个工作日。

3 实际应用和效果

某船的螺旋桨连续使用3a防腐防污纳米陶瓷涂层之后,在船坞对其进行勘验,勘验结果如下:

1) 在螺旋桨槽道内周边红色防污漆上附着较多海蛎子的情况下,施加防腐防污纳米陶瓷涂层的螺旋桨叶片表面涂层完好无损,未发现涂层起皮、开裂和剥落的现象,也未发现被海水腐蚀的斑点,没有海洋生物附着,没有空泡腐蚀现象;

2) 经测量,涂层厚度为200μm(原始涂层厚度为200μm),涂层质量稳定。

4 结 语

1) 采用新材料技术在螺旋桨表面制备纳米陶瓷防腐防污涂层可快速解决螺旋桨遇到的空泡腐蚀、海水腐蚀和海洋生物附着等难题。

2) 采用纳米金属陶瓷粉末材料制备纳米陶瓷涂层,具有生产工艺先进,不易老化,使用安全,耐腐蚀性能优越,内减阻及耐磨性、流动性好,耐候性强,无毒、无害、无污染,施工规范,用途广泛等优点。

3) 采用该新材料技术施工高效便捷,可在短时间内快速完成施工任务。施工过程中不含任何有机材料和挥发性化学物质。材料具有稳定的化学性能,不分解,不变质,不含毒性重金属,对海洋环境无污染。

4) 船舶螺旋桨防腐防污纳米陶瓷涂层经过3a的实际应用,其防腐防污效果得到了充分验证。目前,防腐防污纳米陶瓷涂层技术已成功应用于其他船体关键部件上,除了螺旋桨以外,还包括舵叶、减摇鳍及其他安装件等,不仅性能指标优于有机油漆涂料,其防腐防污效果也得到了充分认证。