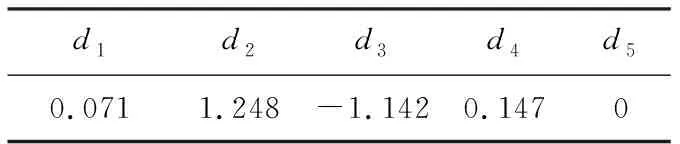

基于ABAQUS的废旧锂电池切割过程仿真与试验研究

2021-07-15唐陈乐朱华炳

唐陈乐,朱华炳,陈 东,汤 晨

(合肥工业大学 机械工程学院,安徽 合肥 230009)

0 引 言

随着现代社会的发展,汽车产业成为了我国经济中的重要产业之一[1]。从新能源汽车整体走势来看,对于锂电池的需求呈现不断增长的趋势,同时电池的报废量也必然在不断的增加。经预测到2020年我国动力电池需求量预计达到130 Gwh,报废量约50万吨,到2023年,报废量电池将达到116 t[2]。如果对报废锂电池处理不当那么将会造成极大的环境污染,同时锂电池中含有大量的有价金属(比如锂、铜、铝等),因此对于动力锂电池的生命周期研究势在必行,对报废锂电池进行合理的回收利用,真正使整个行业链朝着绿色、环保、可持续的方向发展。

美国、日本等发达国家已经开始建立新能源汽车的回收体系,其中一些国家已经颇有成果[3]。国内对于报废锂电池的回收与发达国家相比还存在一定的差距,报废动力锂电池的回收主要采用的是人工拆解的方式,自动化拆解的程度较低。在对报废锂电池进行拆解回收的过程中,如何高效、安全的将电池外壳和电池内芯分离是十分重要的问题[5]。对锂电池进行拆解,切割部分是关键的部分之一,切割部分的稳定性能直接对切割的质量和效率造成影响[6]。

圆锯片是典型的超薄切割部件,在切割性能方面具有效率高、质量好等优点。蒋连琼等人通过使用圆锯片对枝条进行切割并对其过程进行动态仿真[7];姚涛等人使用圆锯片对石材进行切割仿真及实验,并研究锯切转速等条件对锯切效果的影响[8];李伟光等人通过使用锯齿进行切割,探究了锯切进给速度和表面粗糙度之间的关系[9]。

通过ABAQUS有限元数值模拟,分析圆锯片在电池切割的过程中切削力变化。这里采用正交实验的方法确定切割系统的最佳参数匹配,为优化切割系统参数,保证切割稳定、延长使用时间提供了理论依据。

1 ABAQUS切削仿真建模

1.1 几何模型建立

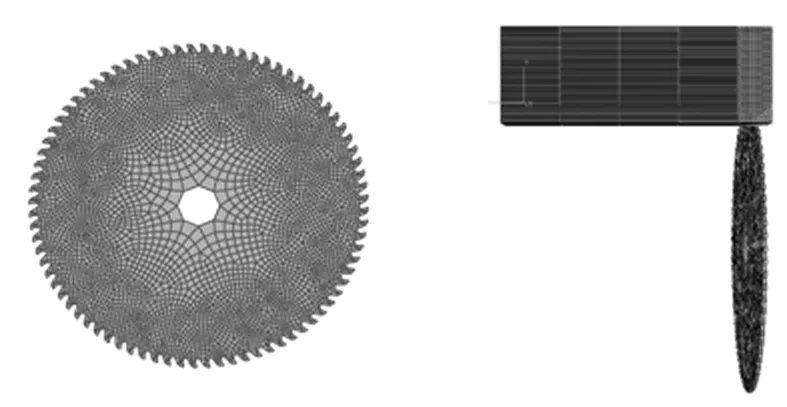

为了使用有限元的方法模拟切削的过程,将电池简化为实心的长方体。电池沿X、Y、Z三个方向的尺寸为60 mm×20 mm×160 mm。使用不同参数的锯片对其进行切割,完成拆解过程。结构示意图如图1所示。电池和锯片的物理属性如表1所列。

图1 结构示意图

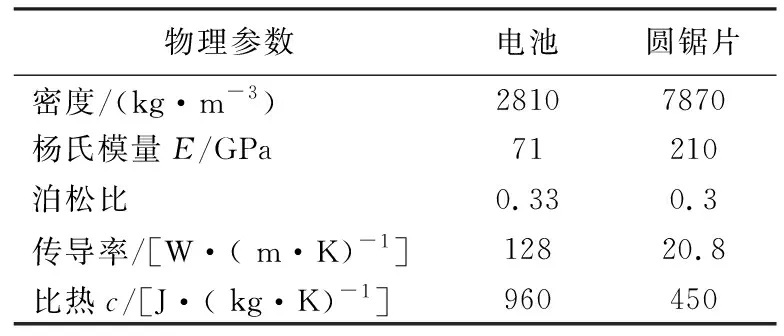

表1 电池和圆锯片物理参数

1.2 材料本构关系

在对电池外壳进行切割的过程中,会产生大量的热量,在这样的环境下会发生塑性变形。所以在进行仿真的时候需要确定材料的本构模型,这样才能够保证仿真结果的准确性。Johnson-Cook 模型能很好地描述材料应变硬化、应变速率硬化和热软化效应,其表达式[10]为:

(1)

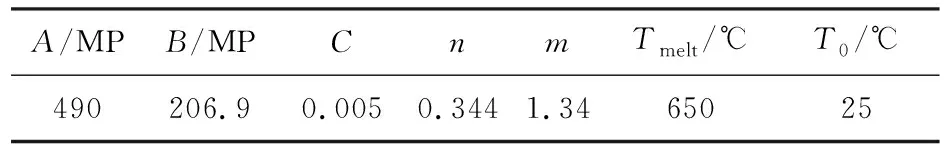

表2 Johnson-Cook本构关系参数

1.3 材料失效准则

描述在切削过程中网格的失效的原则,从而达到分离的效果,形成切屑,使用Johnson-Cook 剪切失效准则,它是通过等效塑性应变来表示的。其表达式如下:

(2)

在进行仿真的时候,按照一定的标准对单元的等效塑性应编制值进行分析,如果损坏的参数大于1,那么此时材料失效。损伤参数用V表示:

(3)

采用的Johnson-Cook 剪切失效准则相关参数如表3所列。

表3 Johnson-Cook 失效准则参数

2 仿真结果与分析

2.1 评价指标

根据正交实验的检验原理,需要对评价标准进行确定。在进行切削仿真的时候,切削力是反映变形的一个重要指数。对废旧锂电池进行切割拆解影响切削的因素具有很多,包括锯片的相关参数、锯片的转速以及进给速度等。进行仿真过程中使用正交实验的方法会得到很多的数据输出,例如切削力以及应力等。锯片在高转速的条件下工作,并且圆锯需要承受较大的周期性应力,那么可以将切削力和应力作为评价的指标。

图2 受力分析图

2.2 单因素仿真分析

文中主要研究切削过程中切割圆锯片齿数、进给速度以及锯片转速对切削效率以及质量的影响,为了验证所选的因素合理性,进行了相关的单因素仿真实验,如图所示,进过分析,得出了影响锯片切削力和应力以及切削质量的主要影响因素的相关规律。

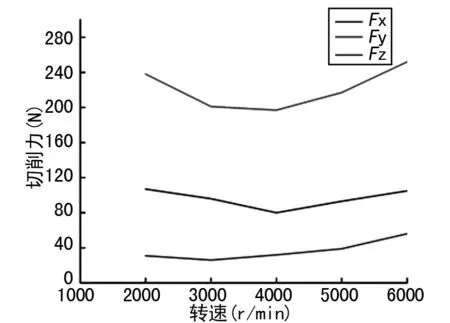

(1) 锯片不同转速对切削力的影响

设置系统进给速度为10 mm/s,锯片齿数为100 T保持不变,改变锯片的转速,分别设置为2 000 r/min、3 000 r/min、4 000 r/min、5 000 r/min、6 000 r/min,对其进行仿真实验,根据切削力的变化判断转速对切削的影响。

如图3所示,不同转速对切削力存在一定的影响,当锯片的转速较小时,锯片的转动存在一定的阻碍无法进行正常的切割工作,在一定的范围内随着转速的提高,切削力呈现减小的趋势。主要是由于在保持其他情况一致的情况下,转速越低每齿的进给量就会增大,在单位时间内去除的材料增加的切屑变多,摩擦阻力越大,导致切削力增加。随着转速的不断增大,当超过一定范围时会在造成锯片的振动影响锯片切割的稳定性,切削力不断增加。

图3 不同转速对切削力的影响

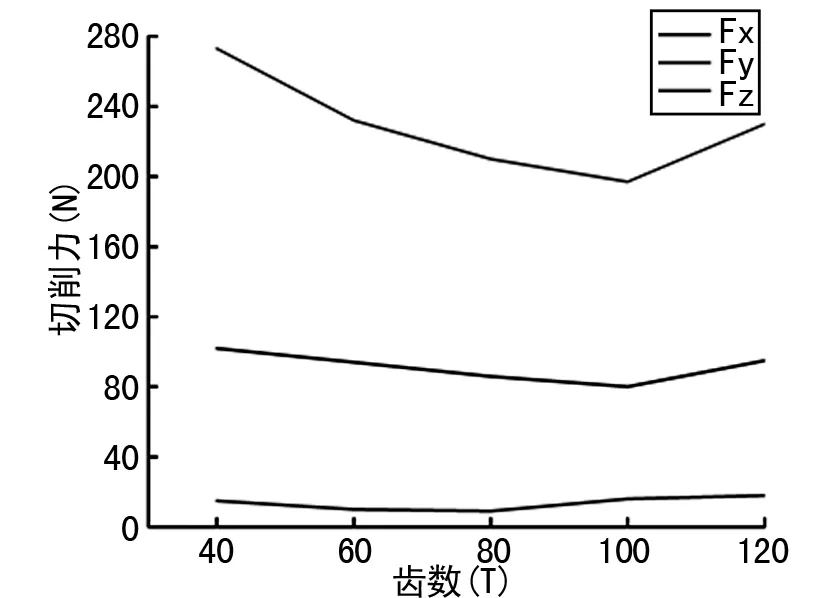

(2) 锯片不同齿数对切削力的影响

设置系统进给速度为10 mm/s、锯片转速为4 000 r/min,改变锯片齿数,分别设置齿数为为40 T、60 T、80 T、100 T、120 T,对其进行仿真实验,根据切削力的变化判断锯片齿数对切削的影响。

如图4所示,不同的齿数对切削力同样存在一定的影响。当齿数过少时,电池表面的切割质量不高,存在大量的刺头,切削力变大。随着齿数不断增加,齿之间的间距越来越小同样造成了一定的切削困难,使得电池的表面难以进入齿间,需要更大的切削力。

图4 不同齿数对切削力的影响

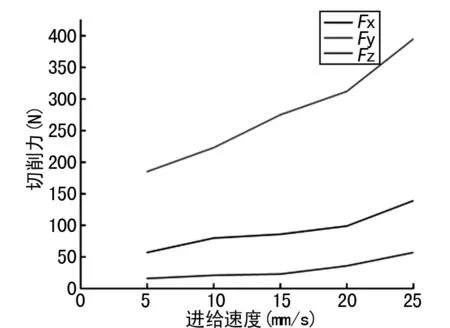

(3) 锯片不同进给速度对切削力的影响

设置系统锯片转速为4 000 r/min,齿数100 T,改变锯片的进给速度,分别设置进给速度为5 mm/s、10 mm/s、15 mm/s、20 mm/s、25 mm/s,对其进行仿真实验,根据切削力的变化判断锯片齿数对切削的影响。

如图5所示,进给速度对切削力的影响比较显著,随着进给速度的增加,切削力也在增加,特别是在Fx和Fy两个方向上结果比较明显。但是进给速度过大对切削的质量造成一定的影响,同时存在许多毛刺。

图5 不同进给速度对切削力的影响

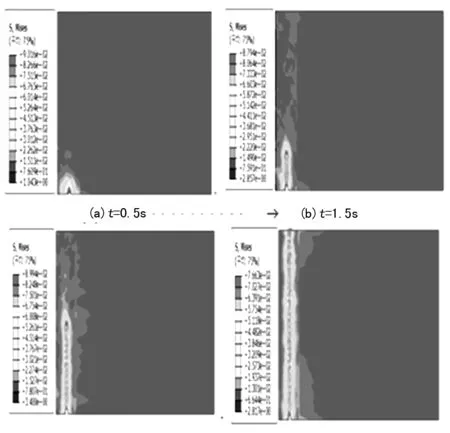

2.3 后处理和结果分析

进行仿真计算结束后,使用ABAQUS软件对计算的结果进行可视化结果分析。在锯片的齿数Z=100 T,锯片转速Vc=3 000 r/min,进给速度Vf=15 mm/s的情况下,对切削的过程中获得的关于切削力的数据进行曲线处理。

3 正交试验结果分析

3.1 试验验证

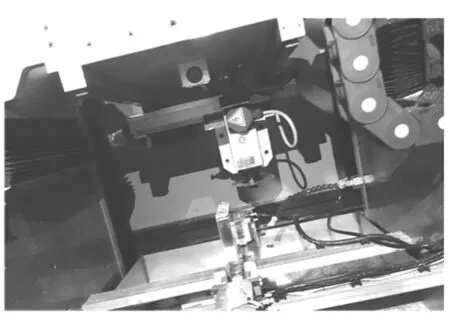

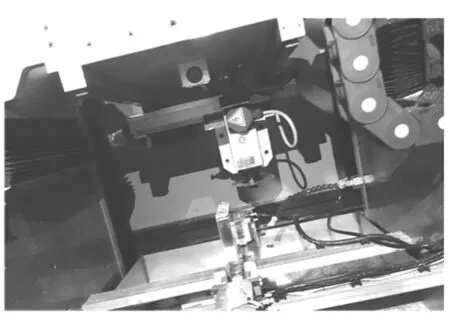

废旧锂电池试验来源为安徽巡鹰新能源科技有限公司。为验证锯片进给速度、转速、锯片齿数三个因素的影响,对其进行了相关的试验,将电池使用夹具固定对其进行切割拆解,通过对动态信号测试分析系统对切割的状况进行实时监测,对切削过程中圆锯片的受力进行间接的测量。如图6所示。

图6 动态应力图

图7 切割试验图

3.2 试验结果

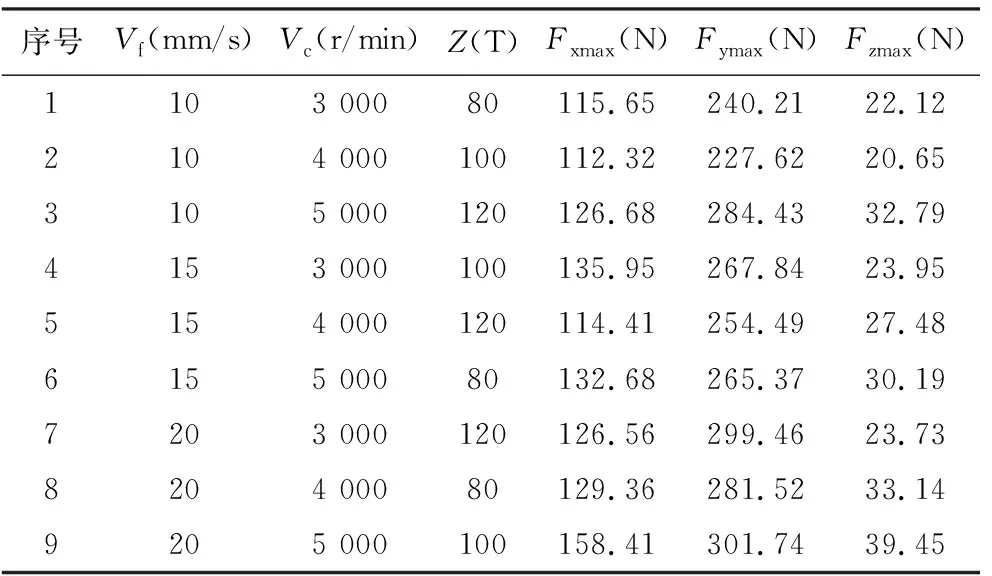

测试的方法主要是正交表试验。正交表设计测试是一种高效、简便的多因素测试设计方法。文中一共选择了三个因素作为独立因素,分别是进给速度(Vf)、锯片转速(Vc)以及锯片齿数(Z),每个变量分别有三个变化级别。如表4所列。

表4 正交试验水平因素

实验总共有9组组合输入变量,所以需要对其进行9次试验,对每一次的数据都将产生一组数据,其中包括切削力的分量Fxmax、Fymax、Fzmax,分别表示为切削力沿着x轴、y轴、z轴三个方向的分量最大值。9组数据可以代表2次完整的试验数据,全面反映了齿数、转速、进给速度三种因素对指标的影响。正交试验结果如表5所列。

表5 正交试验结果表

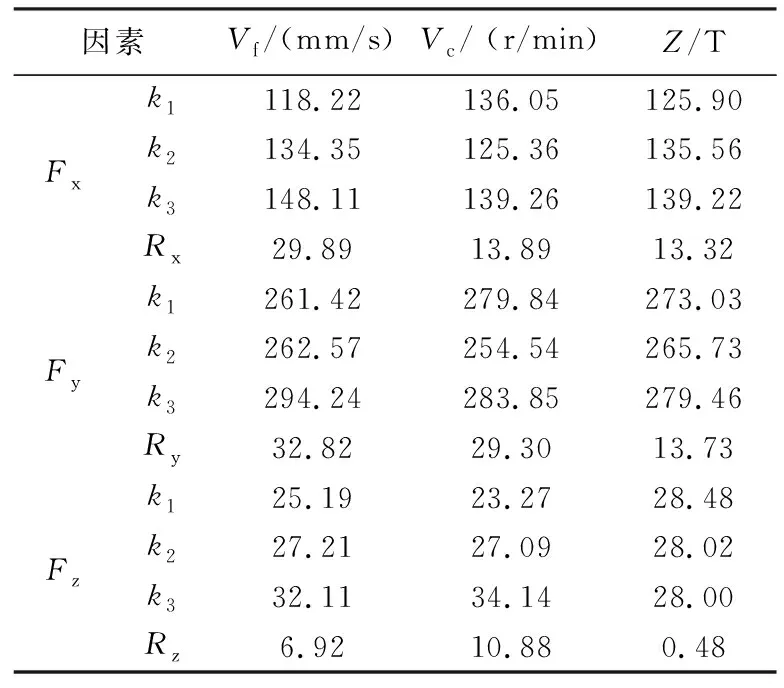

经过进行极差分析,如表6所列,表明各种因素水平对指标都存在不同的影响。对于在x方向上的最大切削分力Fxmax(N),锯片的转速影响最大,其余影响程度依次为进给速度和齿数;对于在y方向上的最大切削分力Fymax(N)进给速度影响最大,其余依次为锯片转速和齿数;对于在z方向上的最大切削分力Fzmax(N)锯片转速影响最大,其余依次为进给速度和齿数。

表6 正交极差分析表

3.3 最佳参数组合

根据之前的数值分析可知,选择适当的锯片转速和进给速度可以降低切削力并且改变表面质量。在实际的切割拆解过程中,为了提高效率,所以需要合理的选择锯片的转速以及进给速度两个运动参数,在此前提下还应该尽可能减小锯片的切削力,避免切割过程中的动态不稳定。根据以上获得的参数匹配结果,并考虑切割过程中功耗、效率、经济性等因素进行综合分析,确定了参数为锯片齿数为100 T,锯片转速为4 000 r/min和进给速度为10 mm/s。

图8 切割试验效果图

4 结 语

对于废旧锂电池拆解切割过程中圆锯片的耐用性和稳定性是切割过程中的重要考虑因素。通过正交实验的设计方法,在进给速度、锯片齿数、锯片转速三个因子水平上,对锯片在切割过程中的切削力进行了研究。进行了切削力测试试验,仿真结果表明切削力和实验吻合良好。在保证切割质量和切割效率的前提下,选取的参数为锯片齿数为100 T,锯片转速为4000 r/min和进给速度为10 mm/s。可以在一定程度上减小圆锯片所受的切削力,同时在此参数下进行切割效果良好。