聚丙烯玄武岩混杂纤维混凝土氯盐侵蚀耐久性试验研究

2021-07-15宫巍

宫 巍

(本溪市水务事务服务中心,辽宁 本溪 117000)

混凝土作为水工建设领域用量最大的人工材料,已经被广泛应用于各种大型水利工程建设。但是,混凝土抗拉强度低、韧性差、易开裂等缺陷也严重影响和制约了其在水工领域的进一步发展和应用[1]。同时,混凝土的强度越高,其脆性也越大。为了解决这一问题,人们将抗拉强度高的各种纤维加入混凝土中,有效降低了混凝土结构的开裂,增强了混凝土结构的防水性能[2]。在目前广泛应用的纤维中,聚丙烯纤维属于低弹模纤维,而玄武岩纤维则是一种高弹模纤维,将两种纤维混掺进混凝土,可以充分发挥其互补和协同作用,在相当程度上提升混凝土的各项性能[3]。因此,混杂纤维混凝土也成为水工防裂混凝土研究的重要方向,诸多学者在该领域进行了广泛探索和实践,并取得了丰富的研究成果。但是,该领域的研究当前主要集中于混掺纤维对混凝土的抗折和劈拉强度的增强方面,而对其抗氯盐侵蚀性能的影响研究不多。显然,沿海和盐渍区的水工混凝土结构,会受到氯盐侵蚀作用的严重影响,并造成其耐久性破坏,是当地水工混凝土结构设计和建设中必须要考虑的问题[4]。基于此,本次研究利用室内试验的方式,探讨氯盐侵蚀作用对聚丙烯-玄武岩混杂纤维混凝土耐久性的影响。

1 试验设计

1.1 试验材料

试验用水泥为本溪市红星水泥厂生产的P.O42.5普通硅酸盐水泥,其初凝时间为299min,终凝时间为325min,28d抗压和抗折强度分别为29.8MPa和8.3MPa[5]。试验用细骨料为河砂,实验前需要对其进行清洗和筛分,去除粒径大于5mm的卵石和其他杂质;试验用粗骨料为机制石灰石碎石,粒径为5~30mm,也需要在试验前进行清洗和筛分,以去除杂质;试验用硅粉的烧失量为1.5%,水分含量为1.3%;试验用减水剂为聚羟酸高效减水剂;试验用玄武岩纤维长度为18mm、直径为15μm,弹性模量为90~110GPa;试验用聚丙烯纤维长度为12mm、直径为31μm,弹性模量为3.5GPa;试验用水为普通自来水。

1.2 试验方案

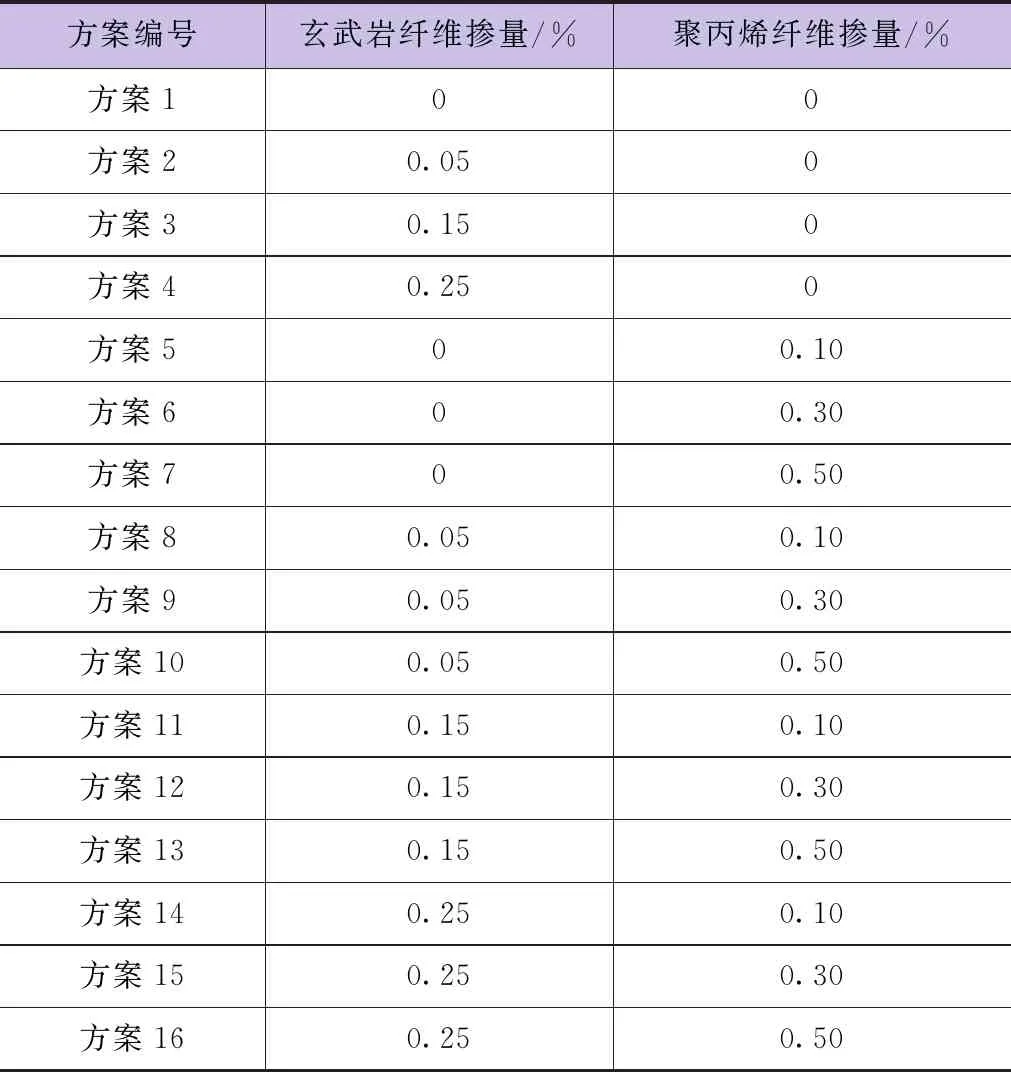

结合相关研究成果,设计0.05%、0.15%和0.25%三种不同的玄武岩纤维的掺量水平以及0.10%、0.30%和0.50%三种不同的聚丙烯纤维掺量水平,以没有掺加纤维的普通混凝土以及单掺纤维混凝土作为对照组,采用正交试验方式设计出试验方案[5](见表1)。

表1 试验方案设计

1.3 试件的设计和制作

按照水工混凝土需求特点,此次研究设计的混杂纤维混凝土的强度等级为C30[6]。混凝土的拌和采用0.42的固定水胶比,每立方米用水、水泥、河砂、碎石、硅粉和减水剂的质量分别为138kg、326kg、832kg、1150kg、125kg和2.6kg。试件为棱长100mm的立方体。

按照预先确定的配合比称量好各种材料,首先将水泥、河砂、硅粉加入搅拌机搅拌30s,然后将80%的水加入搅拌机搅拌90s,再将剩余的20%水以及减水剂和粗骨料加入搅拌机继续搅拌90s停止搅拌,然后倒出混凝土待用。将模具内部清理干净并在内壁上混匀涂刷一层脱模剂,将搅拌均匀的混凝土装入模具后移至振动台振动30s,搬到地面后用灰铲轻轻敲击模具外侧,以排除混凝土内部的空气,将试件静置24h后拆模,然后在标准养护条件下养护至28d龄期。

1.4 试验方法

为了研究不同氯盐浓度对聚乙烯-玄武岩混杂纤维混凝土耐久性的影响,结合我国海滨和盐渍地区的实际情况,研究中设计采用5.0%和10%两种不同浓度NaCl溶液用于试验,同时将浓度为0的溶液,也就是清水作为对照[7]。试验时首先取出试件,在自然条件下风干1d,以消除试件中多余的水分,然后将试件放入不同浓度的NaCl溶液中浸泡120d,期间每隔30d更换一次溶液[8]。试验过程中利用质量损失率衡量试件遭受氯盐侵蚀前后的质量变化,其计算公式为

(1)

式中Km——质量损失率;

m0——初始质量,g;

m120——浸泡试验结束后的试件质量,g。

试件的强度变化通过强度腐蚀系数表达。首先利用万能试验机测量试件在NaCl溶液和清水中浸泡后的抗压和劈拉强度,并利用下式计算其强度腐蚀系数:

(2)

式中Kf——强度腐蚀系数;

f0——清水浸泡后的试件强度,MPa;

f120——NaCl溶液浸泡后的试件强度,MPa。

2 试验结果与分析

2.1 质量变化试验结果与分析

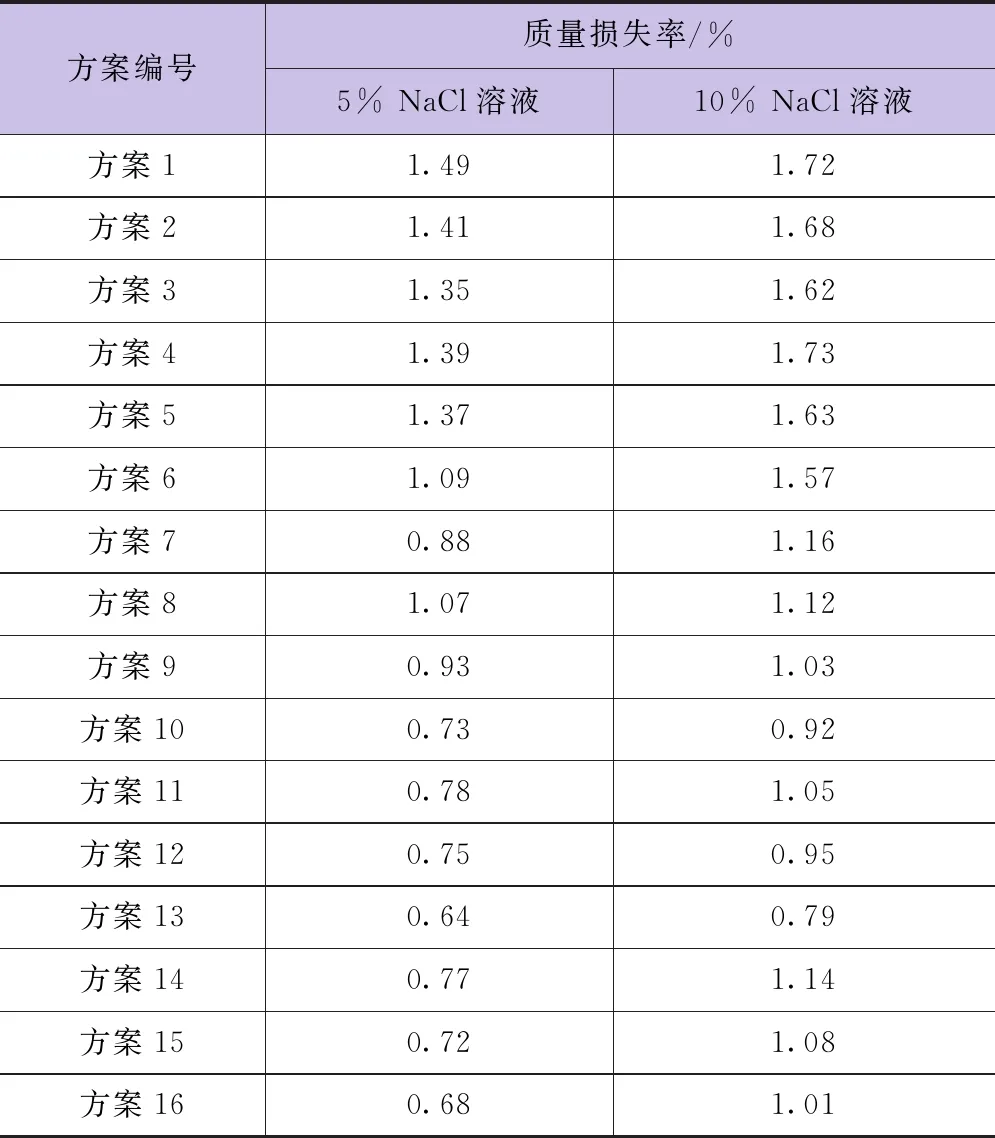

按试验设计,分别测试了不同配合比聚丙烯-玄武岩混杂混凝土在5.0%和10%两种不同浓度NaCl溶液侵蚀作用下的质量变化情况,具体的试验结果见表2。由试验结果可知,10% NaCl溶液下的混凝土质量损失率明显偏大,说明混凝土的质量损失更为严重。整体来说,两种不同NaCl溶液浓度下的各试验方案混凝土的质量损失率变化特征比较相似。具体来看,普通混凝土的质量损失率最大,而混杂纤维混凝土的质量损失率最低。同时,单掺聚丙烯纤维混凝土的质量损失率相对较小,且随着聚丙烯纤维掺量的增加,质量损失率一直呈减小趋势,而单掺玄武岩纤维并不能显著减小混凝土的质量损失,甚至还会超过普通混凝土的质量损失率。从混杂纤维试验结果的对比来看,方案13对控制混凝土质量损失的效果最佳。

表2 质量损失系数试验结果

2.2 抗压强度试验结果与分析

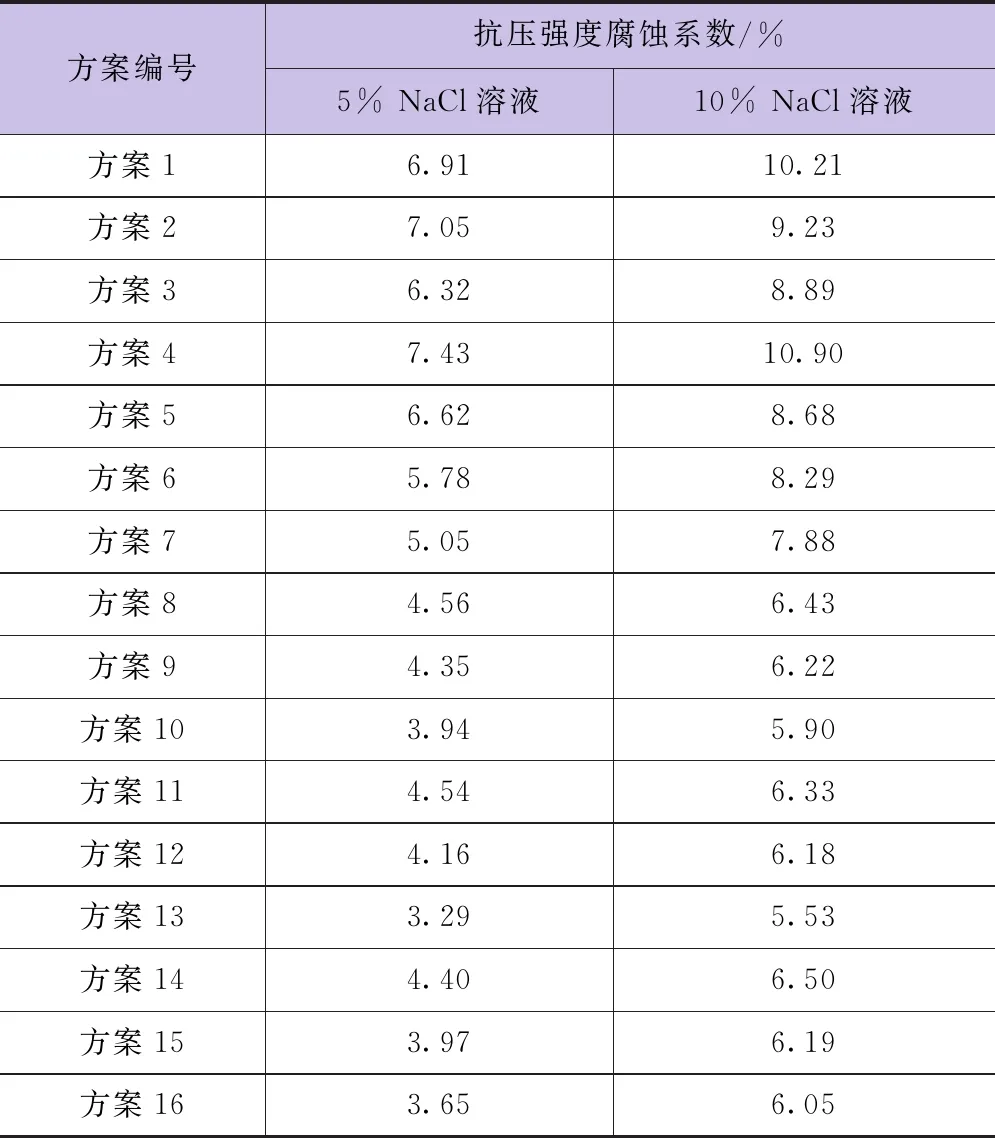

试验中分别测试了不同配合比聚丙烯-玄武岩混杂混凝土在5.0%和10%两种不同浓度NaCl溶液侵蚀作用下的抗压强度,并计算获取抗压强度腐蚀系数(见表3)。由计算结果可知,10%浓度NaCl溶液下的混凝土抗压强度损失更大,原因是高浓度的NaCl溶液浸泡会在混凝土内部空隙结构中生成更多的结晶盐和反应物,从而产生较大的内应力,加速混凝土内部结构裂缝的形成和发展。从不同方案的试验结果对比来看,两种不同浓度NaCl溶液下的变化规律较为一致,普通混凝土的抗压强度损失最大,其次是单掺纤维混凝土,混杂纤维混凝土的抗压强度损失最小。由此可见,纤维混掺有助于提高混凝土的抗氯盐侵蚀性能。从混杂纤维混凝土的各试验方案结果对比来看,方案13对降低凝土抗压强度损失的效果最佳。

表3 抗压强度腐蚀系数试验结果

2.3 劈拉强度试验结果与分析

试验中分别测试了不同配合比聚丙烯-玄武岩混杂混凝土在5.0%和10%两种不同浓度NaCl溶液侵蚀作用下的劈拉强度,并计算获取劈拉强度腐蚀系数(见表4)。由计算结果可知,同样条件下混凝土的劈拉强度损失要大于抗压强度损失,且10%浓度NaCl溶液下混凝土的劈拉强度损失更大,原因与抗压强度损失类似,这里不再重复。从不同方案的试验结果对比来看,劈拉强度的变化也呈现出与抗压强度类似的规律,也就是普通混凝土的抗压强度损失最大,其次是单掺纤维混凝土,混杂纤维混凝土的抗压强度损失最小。由此可见,纤维混掺有助于提高混凝土的抗氯盐侵蚀性能。从混杂纤维混凝土的各试验方案结果对比来看,方案13对降低凝土抗压强度损失的效果最佳。

表4 劈拉强度腐蚀系数试验结果

3 结 论

此次通过室内试验方式,探讨了玄武岩-聚丙烯纤维混凝土的抗氯盐侵蚀性能,可以为相关工程设计和建设提供一定的理论支持和借鉴。试验研究获得的主要结论如下:普通混凝土的质量损失率最大,而混杂纤维混凝土的质量损失率最低。单掺聚丙烯纤维有助于控制混凝土的质量损失率,而单掺玄武岩纤维对控制混凝土质量损失的作用不明显。

从抗压强度和劈拉强度的试验结果来看,普通混凝土的强度损失最大,其次是单掺纤维混凝土,混杂纤维混凝土的强度损失最小。由此可见,纤维混掺有助于提高混凝土的抗氯盐侵蚀性能;从混杂混凝土的试验结果对比来看,玄武岩纤维掺量0.15%、聚丙烯纤维掺量0.5%的混杂纤维混凝土抗氯盐侵蚀性能最佳,建议在工程设计和施工中采用。